1. 서 론

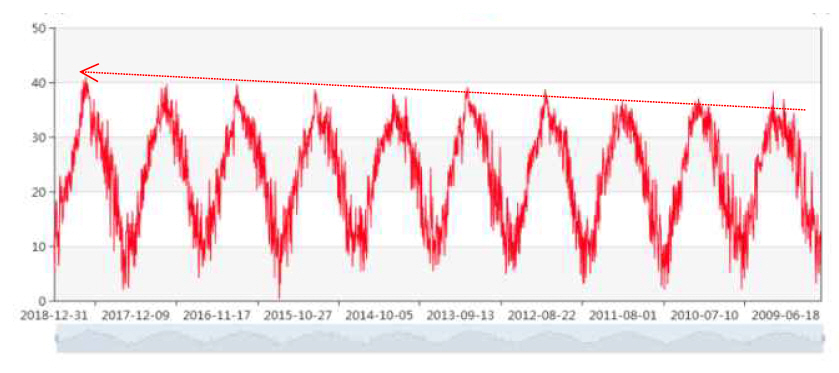

최근 지구 온난화에 의하여 Figure 1. 과 같이 대한민국 평균기온이 상승함에 따라 국내외에서 작전을 수행하는 해군 함정들은 건조 당시와 비교하여 고온의 대기와 해수에 노출되고 있다. 이에 따라 함정이 국내 함정 건조 시 적용되는 운용 환경온도조건을 초과하면서, 냉각해수 온도상승에 따른 냉각장치의 냉각효율 저하가 발생되고 있다. 특히 발열량이 많은 기관실 등에서 장비 정상작동을 위한 온도유지조건인 50~60 °C를 초과하는 상황이 일부 발생하고 있는 실정이다. 이 때문에 기관실 내부에 설치된 주요장비들 중에서 별도의 자체 냉각장치(수랭식, 공랭식)가 설치되어 있지 않은 일부 장비제어판넬(LOP : Local Operation Panel)은 열로 인한 긴급정지와 오작동이 간헐적으로 발생하고 있다. 이는 해군 함정의 작전수행 능력을 저하시킬 뿐만 아니라 작전 중 긴급 상황에서 오작동이 발생하는 경우 사고로 이어질 수 있으므로 문제해결이 시급하다고 할 수 있다.

이를 해결하기 위하여 가스터빈 폐기관의 방사열 차폐를 위해 사용되는 단열재를 민간산업에서 사용되고 있는 신소재 단열재로 대체하였고, PKG-A Water-Jet room(이하 W/J room, Water jet 추진체계가 설치되어 있는 격실)의 격실 내부온도를 감소시켜 과열로 인한 LOP 작동 오류를 개선하는 방법에 대하여 연구하여 보았다. 이를 위하여 PKG-A 가스터빈 폐기관에 대한 정보를 수집하여 대체 단열재 적용가능성을 확인하였고 제품의 종류를 선정하고 시공두께를 계산하여 적용하였다. 해군군수사령부 함정기술연구소와 협력하여 신소재 단열재를 함에 설치한 후 항해 간 단열재 표면온도 변화를 측정하였다. 실험 결과를 바탕으로 3D 모델링 및 열 유동해석을 통하여 격실 내 온도 변화와 온도분포, LOP 표면온도변화를 분석하였다. 대체 단열재는 가스터빈 폐기관의 방사열을 차폐하는데 우수한 성능을 보였으며, 이에 따라 격실 내부온도와 LOP 온도가 감소되는 것을 확인할 수 있었다. 본 연구에서는 이론적 배경과 연구방법, 연구결과에 대하여 기술하였다.

2. 이론적 배경 및 선행연구

2.1 현 운용함정의 단열재 적용현황 및 실태

현 해군 운용함정은 가스터빈 폐기관(약 500~600 °C) 단열을 위하여 Table .1과 같이 세라믹 울과 글라스 울로 구성된 이중단열재를 적용하고 있다. 세라믹 울과 글라스 울로 구성된 이중단열재는 가격이 저렴하나 장기간 사용 시 습기가 단열재의 섬유조직에 흡수되어 단열 성능이 크게 저하되며 취급 시 유리 및 섬유조직이 비산되어 인체에 유해하다는 단점을 가지고 있다.

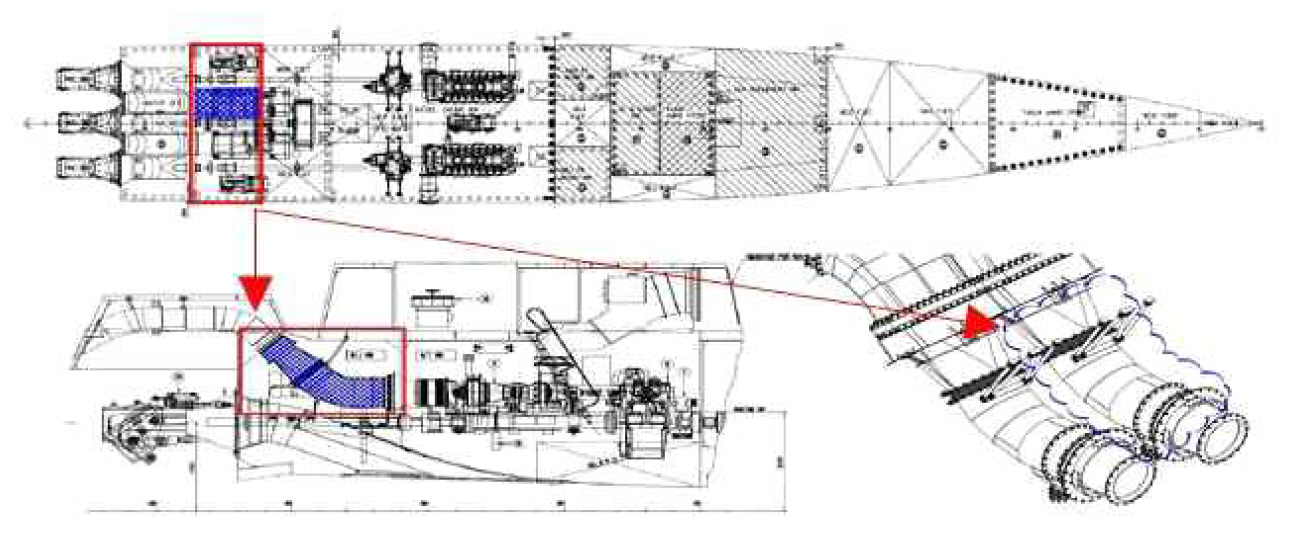

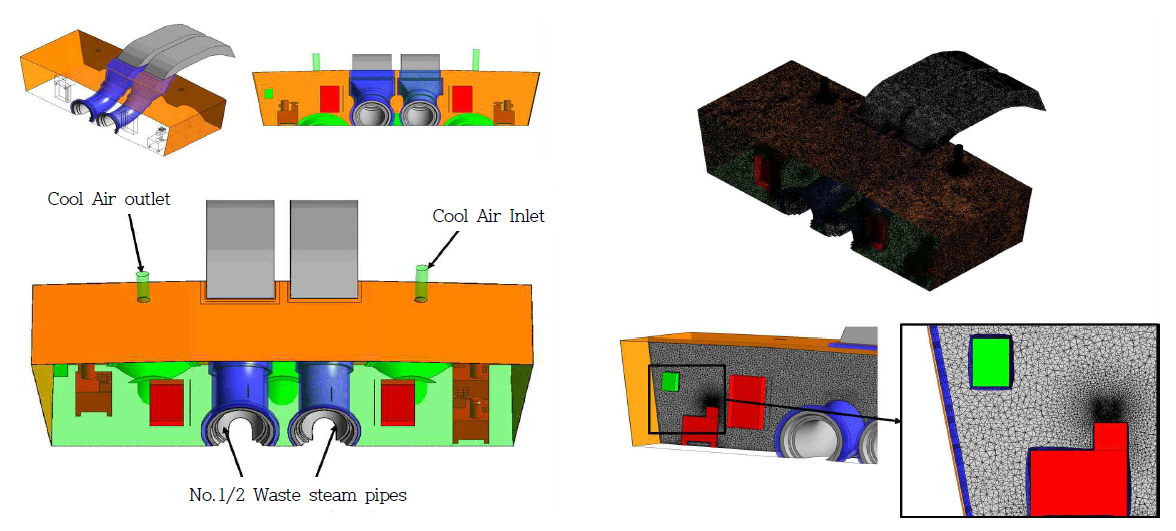

Figure 2. 과 같이 PKG-A는 가스터빈 폐기관이 W/J room을 지나 함미 방향으로 배출되도록 되어있으며, 폐기관의 열이 W/J room이 지나게 된다. W/J room에는 W/J 추진계통 장비가 탑재되어 있으며 장비를 제어하기 위한 Control panel이 설치되어 있다. 그런데 하절기에는 태양빛에 달구어진 W/J room 상부 갑판 및 외판에서 격실내부로 복사되는 열과 여러 전자장비들의 자체발열, 폐기관에서 방출되는 열 등에 의하여 격실 내부 온도가 급격히 상승하게 되며, 냉방에도 불구하고 온도가 50 °C를 초과하는 경우가 발생하고 있다. 특히 control panel 중 별도의 개별공랭식이나 수랭식 냉각장치가 설치되지 않은 경우, panel 내부 온도가 급격히 상승하여 고온으로 인한 장비 오작동 현상이 다수 발생되고 있는 실정이다. 이를 방지하기 위하여 가스터빈 폐기관 단열재 개선을 통해 격실 내부로 방사되는 폐기 열을 감소시켜 장비 오작동 발생빈도를 낮추고자 하였다.

2.2 단열재의 특성 및 선정

에어로젤은 규소산화물(SiO2)로 이루어진 미세한 실이 성글게 얽혀있는 구조로, 실과 실 사이에 채워진 공기분자가 전체 부피의 98%를 차지하고 있다. 이런 구조적 특성 때문에 밀도가 매우 낮고 조밀한 공기층으로 인해 높은 단열성능을 가지게 된다. 초기 에어로젤은 취성이 강하여 상용화가 어려웠으나, 근래 특수섬유를 첨가한 에어로젤이 개발되어 내열성, 내충격성, 경량, 단열, 방음, 저유전성, 무독성 등의 특성을 모두 가지며 여러 산업분야에 이용되고 있다.

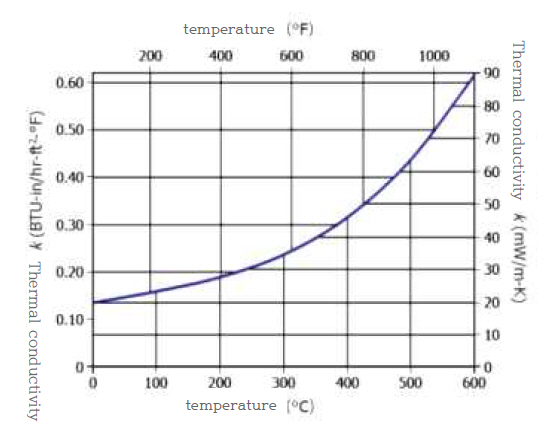

에어로젤 단열재 적용 가능성을 확인하기 위하여 W/J room을 관통하는 가스터빈 폐기관의 중앙부위에서 배출구측에서의 표면온도를 측정하였고 최대 온도는 약 521 °C로 에어로젤 단열재 사용온도 범위(Table 2. 참조)에 수용됨을 확인하였다.

기존 단열재 대비 부피가 크게 감소하기 때문에 협소한 공간에 설치가 용이할 것으로 생각되며 소수성을 가져 기존 단열재의 고질적인 문제인 수분흡수에 의한 단열성능 저하의 우려도 적을 것으로 예상된다. 또한 에어로젤 단열재는 열전도도(Thermal Conductivity)가 현저히 낮아 폐기관에서 방출되는 열에 대한 차폐효과가 뛰어날 것으로 예상된다.

단열재의 무게와 폐기관 사이의 설치공간, 에어로젤 단열재를 사용하여 기존 이중구조 단열재와 비교하여 동급이상의 성능을 발휘하도록 하기 위한 조건을 고려하였을 때, 40~ 70 mm의 두께를 가지는 것을 적절할 것으로 보였고 이에 따라 40, 50, 60, 70 mm에서 예성되는 성능을 각각 추정하여 보았다. 각 두께에서의 열관류율(Heat transmission coefficient)을 기준으로 단열재의 성능을 비교하였다. 열관류율은 구조체에 대한 단열성능을 나타내며 값이 낮으면 단열성능이 좋다고 할 수 있다.

Q = K(t1 - t2)

Q = 고체 벽을 사이에 두고 두 유체 간에 단위면적을 통하여 단위 시간에 이동하는 열량

K = 열관류율(열관류율 = 열전도율/두께, 단열성능 ∝ 1/열관류율)

t1 - t2 = 두 유체간의 온도차

기존 100 mm의 이중구조 단열재의 성능을 100 %의 성능으로 가정하였을 때 Table 3. 과 같이 에어로젤 단열재의 두께를 40 mm로 적용할 경우 100 mm 이중구조 단열재와 동일한 단열성능을 가지는 것으로 계산되었고, 두께가 10 mm씩 증가할수록 단열성능은 약 20%가 증가할 것으로 예상된다. PKG-A의 J/W room의 No.1, No.2 폐기관 사이의 공간과 에어로젤 단열재의 중량과, 설치 공간, 정비공간을 고려하여 50 mm 두께의 에어로젤 단열재로 선정하였다. 50 mm 두께의 에어로젤 단열재를 적용할 경우, 기존 이중구조 단열재 대비 단열성능이 약 20% 향상되고 부피는 50% 감소할 것으로 예상된다.

3. 연구방법과 결과

3.1 대체단열재 적용실험

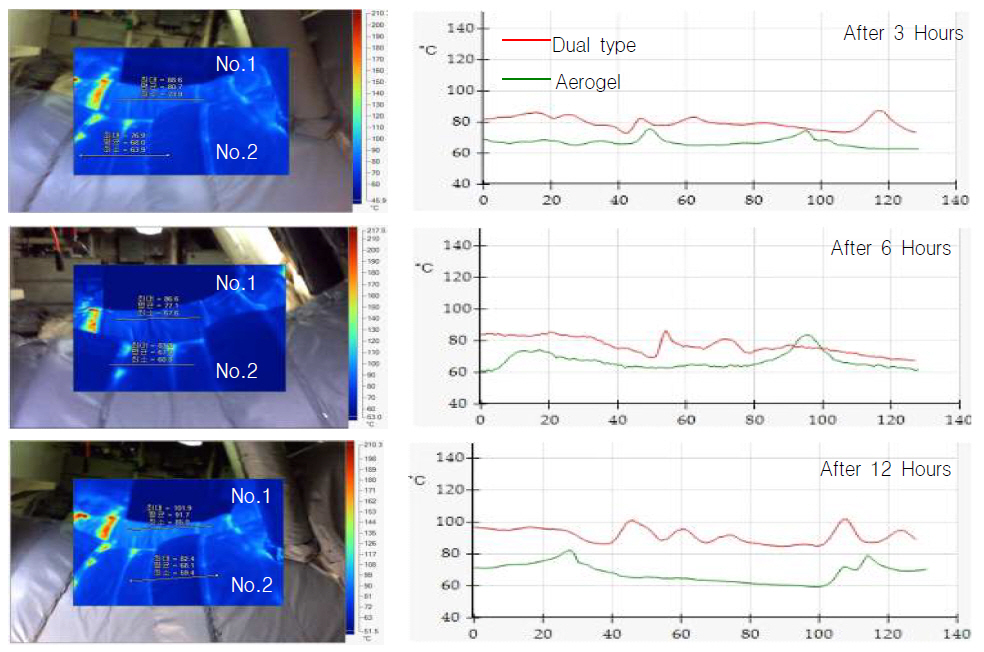

대체 단열재 적용에 따른 단열성능을 비교하기 위하여 PKG-A W/J room에 설치된 가스터빈 폐기관 중 No.2 폐기관(우현)에 기존 이중구조 단열재를 제거하고 50 mm 두께의 에어로젤 단열재를 시공하여 온도변화를 관찰하였다. 해군 군사사령부 함정기술연구소와 협력하여 진해에서 평택까지 항해 간 3회에 걸쳐 No.2 폐기관의 표면온도 변화를 열화상카메라를 이용하여 촬영하였다. 측정은 출항 후 3시간 후, 6시간 후, 12시간 후 Figure 5.와 같이 일정 위치를 열화상카메라로 측정하여 에어로젤 단열재가 설치되지 않은 No.1 폐기관 측정데이터와 비교하여 보았다.

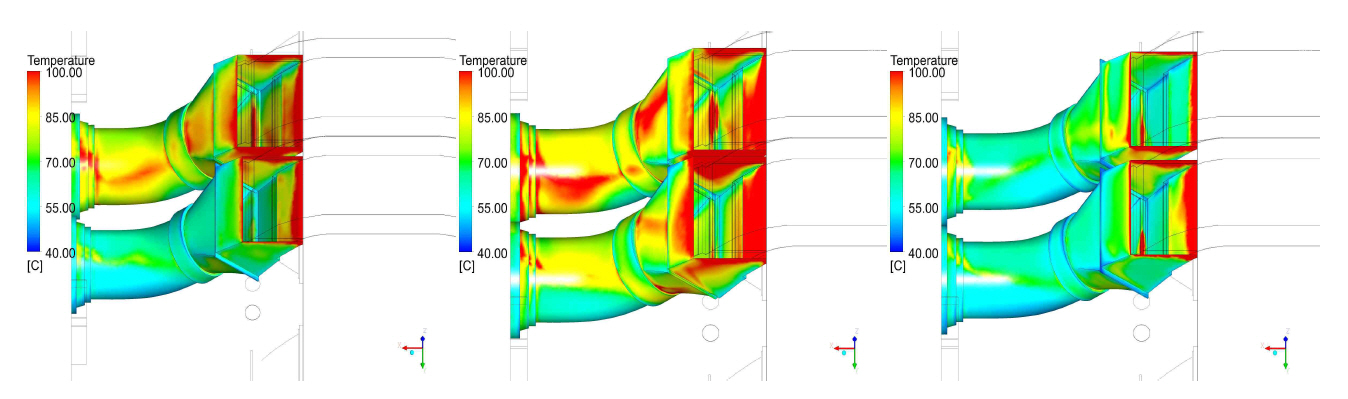

No.1, No.2 폐기관을 항해 시간에 따라 촬영한 뒤 표면온도를 그래프로 나타낸 결과, 에어로젤 단열재를 사용하였을 때 기존 단열재 대비 낮은 표면온도를 나타내는 것을 확인할 수 있었다. 이중구조단열재는 단열재의 표면온도가 약 85.0 ~ 101.9 °C로 변화한 반면, 에어로젤 단열재의 경우 표면온도가 59.5 ~ 82.4 °C 값으로 나타나며 에어로젤 단열재를 적용한 경우에 단열재 표면온도 변화가 적을 것을 확인할 수 있었다.

Table 4.와 같이 기존 단열재와 에어로젤 단열재의 항해 시간에 따른 단열재 표면 평균온도를 비교한 결과 약 최소 10 °C에서 최대 23 °C 온도가 감소된 것으로 나타났다. 이는 약 12 ~ 25 % 가량 단열성능이 향상되는 것으로, 에어로젤 단열재를 적용할 경우 폐기관 방사열 차폐성능 향상을 통하여 격실 내부 온도 및 LOP 온도를 효과적으로 감소시킬 수 있을 것으로 판단된다.

3.2 모델링과 열 유동해석

실험을 통하여 에어로젤 단열재의 열 차폐효과를 확인한 후, 열 유동해석을 통하여 격실내부와 LOP 온도변화를 관찰하고, 열 유동 분포와 특성을 분석하여 문제 개선방안을 도출하고자 하였다.

PKG-A W/J room을 CAD 프로그램을 이용하여 3D 모델링을 하였고 폐기관을 제외한 주변 장비, 장치는 단순화한 형태로 모델링하여 배치하였다. 열 유동해석을 위하여 모델링형상은 사면체 격자를 사용하여 Mesh를 구성하였으며, 폐기관 단열재 주변부는 해석 정확도를 높이기 위하여 조밀한 격자계로 구성하였다. 모든 구조물의 표면은 유체점성효과와 온도구배 표현력을 향상시키기 위하여 프리즘 격자계로 구성하였다. 해석에 사용된 요소 수는 약 2000만개이며, 노드 수는 약 450만개로 구성하였다. 해석은 정상상태라고 가정하여 수행하였으며 Scheme은 SST(Shear stress transport) 난류모델을 사용하였다. 가스 터빈의 폐기유량은 16.4 kg/s, 기체는 온도 602 °C의 CO2 gas로 설정하였고, 폐기관의대류열전달계수는 10 W/mK (aluminum plate duct), 함 외부온도는 40 °C로 적용하였다.

해석은 3가지 Case에 대하여 수행하였으며, 각 Case는 Table 5.와 같다.

Case 1은 항해 실험에서와 같이 No.2 폐기관에만 에어로젤 단열재를 적용하여 단열재 표면온도 변화를 비교하기 위하여 설정하였다. Case 2와 Case 3는 각각 이중구조단열재와 에어로젤 단열재를 No.1/2 폐기관에 적용하였을 때 단열재의 표면온도 변화를 비롯하여 격실 내부온도, Water jet Room 내부에 설치되어 있는 LOP의 표면온도 변화를 비교하기 용이하도록 하기위하여 각 Case를 설계하였다.

해석결과 기존 단열재는 평균 표면온도가 약 80 °C로 나타난 반면, 에어로젤 단열재를 적용했을 경우 표면 평균온도는 약 13 °C 감소한 67 °C로 나타났다. 이는 에어로젤 단열재의 단열성능이 약 20% 가량 우수한 것으로, 단열재 두께 선정 시 계산하였던 수치(약 20%)와 유사한 결과를 나타내었다.

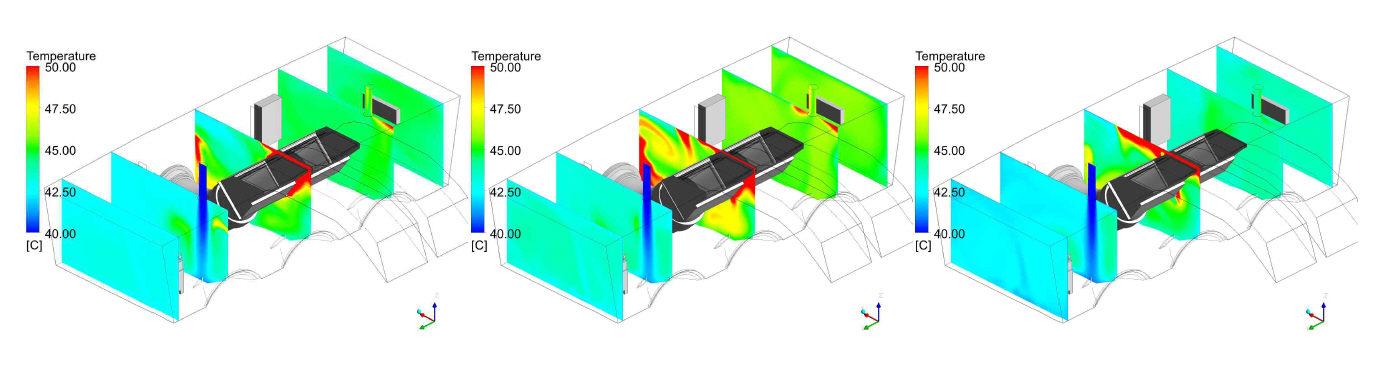

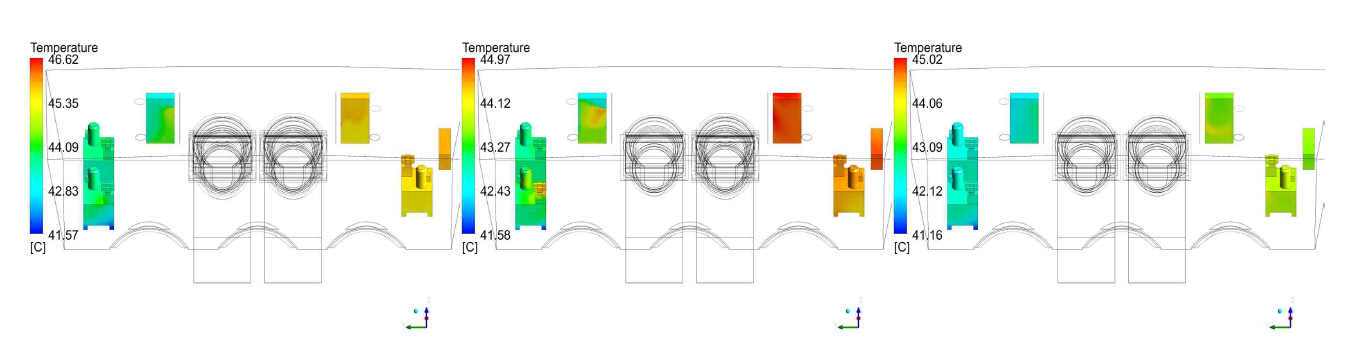

격실 내부 평균온도는 Case 2와 3을 비교하였을 때 1.6 °C 감소한 것으로 나타났으며, LOP의 표면 평균온도는 최대 2.8 °C 감소한 것으로 나타났다. LOP 표면 평균온도는 격실 내부 온도 변화와 매우 흡사한 방향으로 변화하는 것을 확인하였는데, 이는 별도의 냉각장치가 없이 방사열로써 냉각하는 LOP의 특성을 매우 잘 나타내주고 있다고 생각되며, 격실 내부 온도를 감소시키는 것이 LOP 과열을 억제하는 가장 중요한 요소가 됨을 확인하였다.

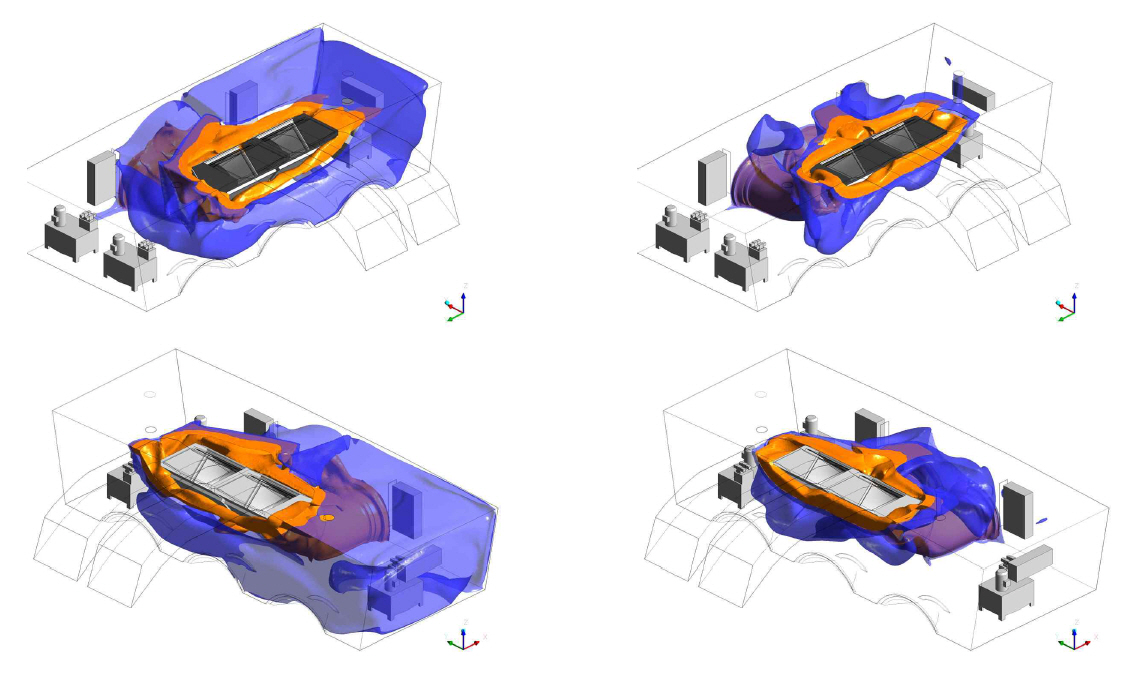

Figure 10.은 W/J room에서 온도 45 °C이상, 50 °C 이상인 부위를 구름으로 표현한 것이다. Case 2에서는 격실 우현 전체가 45 °C 이상인 것을 확인할 수 있는 반면, Case 3에서는 폐기관 주변 격실 상부에서만 45 °C 이상으로 분포돼 있는 것을 확인할 수 있었다. 이를 통해 에어로젤 단열재가 폐기관에서 방출되는 열을 매우 효과적으로 차단시켜 격실 내부 온도를 낮게 유지시켜 주며, 격실 내 장비 온도 상승을 억제한다는 것을 확인할 수 있었다. 좌현의 격실 온도가 우현에 비하여 낮은 것은 좌현 상부에서 공기조화기에서 유입되는 냉각 공기의 영향인 것으로 판단되며, 이 때문에 우현의 LOP 온도가 좌현의 LOP 온도보다 약 1 ~ 2 °C 높은 경향을 확인할 수 있었다.

4. 결 론

본 연구는 대한민국 해군 함정이 하절기의 평균기온 상승에 따라 국내와 국외(적도지역 파병 등) 항해 간 발생되고 있는, 기관실 내 LOP 과열로 인한 오작동 발생을 해결위하여 개선방안을 도출하기 위하여 수행하였다. 기존 해군함정 폐기관에 사용하고 있는 이중구조 단열재를 에어로젤 단열재로 대체하여 가스터빈 폐기관에서 방출되는 열을 효과적으로 차폐함으로써 격실 내부온도 및 LOP 온도상승을 억제시키고자 하였다.

PKG-A를 연구대상으로 선정하여 이중구조 단열재와 에어로젤 단열재의 단열성능 비교와 계산을 통하여 제품과 단열재 두께를 설정하였다. 선정된 재료를 PKG-A W/J room 가스터빈 폐기관에 설치하여 단열재의 표면온도 변화를 열화상카메라로 측정하여 분석하였고 3D 모델링 및 열 유동해석을 통해 W/J room 격실 온도변화, LOP의 온도 변화를 계산하였다.

항해 간 이중구조 단열재와 에어로젤 단열재의 표면온도를 비교한 결과 에어로젤을 적용하였을 때 약 12 ~ 25%의 단열성능이 향상되는 것을 확인할 수 있었다. 열 유동해석 결과, 에어로젤 단열재를 적용하는 경우 단열재의 표면온도는 약 20% 감소했으며 격실 내부온도는 1.6 °C, 격실 내 LOP 표면온도는 최대 2.8 °C 감소하는 것으로 나타났다. 추가적으로 좌현의 공기조화기에서 유입되는 냉각 공기에 의한 영향으로 격실 좌현이 우현보다 분포온도가 낮았고, 이에 따라 우현 LOP의 온도가 좌현 LOP의 온도보다 1 ~ 2 °C 더 높은 경향을 나타냄을 확인하였다.

열 유동해석 및 실험결과와 같이 에어로젤 단열재를 폐기관에 적용할 경우, 격실 내부 온도 감소, LOP 고온방지 및 오작동예방에 효과적인 성능을 발휘할 것으로 예상된다.

이번 연구에서는 갑판에서 복사되어 들어오는 열과 수선 하 외판에서 해수에 의해 냉각되는 열, 격실 내 장비에서 발산되는 열 등이 실제 함정이 노출되어 있는 모든 환경조건에 변수를 모두 적용하기 어려운 부분이 있었다. 추후 연구에서는 변수를 실측하고 추가하여 해석을 수행하며 비용적인 부분과 함정 지원가능일정 등 제한사항을 해결하면 더욱 신뢰성을 가지는 결과를 확보할 수 있을 것이다.

에어로젤 단열재는 단열성뿐만 아니라 내구성이 뛰어나고 방습, 방진, 충격흡수력이 우수하기 때문에 극한 환경에서도 운용이 가능해야하는 함정에 적용하는 것은 매우 적절할 것으로 판단된다. 에어로젤 단열재는 현재 자재 구매비용이 기존 이중구조 단열재에 비하여 고가이기 때문에 즉시 적용은 어려울 수 있으나 산학연에서 에어로젤 단열재를 연구/개발 중이며 비용이 점차 하락하고 있는 추세이다. 그러므로 경제성이 확보되어 적용가능한 시점이 도래하였을 경우 이 연구가 설계 기본 자료로 활용될 수 있을 것으로 생각된다.