다구찌 방법을 이용한 신발 아웃솔 펠레타이징 기계 절단부의 강건설계

Taguchi-based robust design for the footwear outsole pelletizing machine cutter

Article information

Trans Abstract

Purpose

This study attempts to find out the optimum condition of the rotary cutter making pellet in the footwear outsole process. The pellets are used in the process of outsole rubber fabrication to reduce cycle time and save raw material.

Methods

Computer simulations are used to analyze the maximum stress in the rotary cutter after designing a variety of cutter shapes. Taguchi method is used to identify the robust condition of the cutter. In L18 orthogonal array, the control factors such as knife width, twisted angle, number of knives, diameter, knife depth and supported angle are considered and noise factors like assembly tolerance and amount of antifriction are allocated.

Results

It is found that the most important factors to reduce maximum stress in the cutter are supported angle and diameter. Using Tacuchi's results, we can reduce 70% cycle time and 9% raw material compared to the traditional method using cutting die.

Conclusion

When designing the rotary cutter, the best conditions are the diameter at its maximum allowable value and supported angle in the boundary of machine inner space.

1. 서 론

다구찌 방법은 품질개선과 원가절감 등의 목적을 달성하기 위하여 일본의 다구찌에 의해 구현된 것이다. 제품의 품질특성에 변동을 초래하는 여러 교란 요인들에 대해 직접적인 조치를 취하는 대신 이들에 둔감한 공정 조건을 찾음으로써 품질변동을 감소시키게 된다. 따라서 제조 혹은 사용 환경에 개입되는 다양한 교란요인(잡음인자)들의 영향에 둔감하다는 의미에서 로버스트(Robust) 설계라고도 한다(Kwon 2013). 다구찌 방법의 유용한 효과 중 하나로 생산속도의 증가를 들 수 있는데 다구찌 방법에서는 편차를 줄인 후에 그 성과를 생산성 향상에 이용할 것을 권하고 있다. 생산속도의 증가는 생산 단위당 설비투자 비용과 인건비를 줄일 수 있고, 이는 제조 원가의 감소로 이어져 제품의 경쟁력을 높이는데 기여한다. Lee (2003)는 생산속도를 2배로 줄이면 인원을 반으로 줄이는 것보다 제조원가를 더 줄일 수 있다고 주장하며 생산속도 증가의 중요성을 강조하였다.

신발에 대한 연구 분야는 크게 마케팅, 운동역학 및 신발 자체의 품질 문제로 분류된다. 마케팅의 활용은 Clifton et al. (2011)의 경우 소비자의 구매특성을 분석하여 신발 디자인 개념을 잡을 수 있는 방법을 소개하였고 Lottum et al. (2006)은 감성공학과 카노(Kano) 방법을 활용하여 신발 디자인 개발 시 소비자의 요구를 반영하도록 하였다. Cheung et al. (2008)은 운동역학을 이용하여 운동 중에 되도록 다치지 않는 신발을 개발하려는 시도를 하였다. 신발의 개발에 있어서도 컴퓨터를 활용하는 CAE(Computer Aided Engineering)가 활발히 이용되고 있으며 Cheung et al. (2009)은 신발 개발에 있어서 컴퓨터의 활용에 대한 발전 상황을 소개하며 적용방안에 대해 소개하였다. Butdee (2002)는 신발 모델이 치수별로 매우 다양하기 때문에 모델링하는데 시간이 많이 걸리는 불편함을 해소하기 위하여 모델별로 범주화하여 모델링 하는 시간을 단축하는 방법을 소개하였다. Shieh et al. (2013)은 부분최소자승법(PLS; Partial Least Square)과 신경회로망을 이용하여 런닝화를 설계하는데 있어 가장 중요한 요소는 Sole임을 찾아내는데 활용하였다.

한편, 생산성 향상과 관련하여 신발산업의 경우 전통적으로 숙련자들의 오래된 경험적 기술에 의존하여 과학적인 접근에 의한 체계적인 방식과는 거리가 멀었다. 일부 신발 공장의 경우 모양이 단순한 모델에 대해 표준화를 통해 자동화가 상당부분 진행이 되어있긴 하지만, 연구 대상 공장의 생산품인 운동화의 경우 모델과 재질이 매우 다양하고 치수별로도 관리되어야하기 때문에 표준화가 매우 어렵다. 이러한 이유들로 인해 생산 자동화에도 애로가 많고 타 산업에서는 오랫동안 사용되어 온 생산성 향상 기법들의 도입도 늦어지고 있다. 또한 노동 집약적인 산업으로 인식이 되어온 탓에 저임금을 쫓아 산업설비가 지속적으로 해외로 이전되고 있는 상황이다. 다구찌 방법은 전자, 기계를 포함한 전 산업에서 다양하게 사용되어 그 효용성이 널리 인정되어 왔으나 신발산업에 적용한 사례는 Lee et al.a (2005)의 실험계획법을 이용한 신발용 사출성형품의 사출성형 공정설계와 Lee et al. (2005)의 중소 신발생산기업의 생산시스템 개선방안에 대해 다구찌 방법을 적용한 사례 정도가 있을 뿐이다. 외국의 사례에 있어서도 Paiva et al. (2014)에 의해 접착 접합부에서의 박리강도에 대해 인공 신경망(ANN; Artificial Neural Network)과 다구찌를 적용하여 설계 변수를 최적화한 사례정도만 나와 있는 정도이다.

또한, 고무는 절단 시 비선형적인 변형으로 인해 정확한 수치적 해석이 거의 불가능하여 수치적 계산만으로는 고무를 자르는 칼날의 조건을 찾기가 쉽지 않다. Nielsen (1975)에 의하면 고분자 재료는 온도의 상승에 따라 유리천이온도(glass transition temperature)와 고무유동온도(rubber-flow temperature)에서 기계적 성질이 크게 변한다. 이에 따라 파괴의 형태도 취성에서 연성, 다시 유동성 파괴로 바뀌게 된다. 일반적으로 절단 시 영향을 주는 요인으로는 절단물의 온도, 절단 속도, 칼날의 형상 등에 관련이 있다고 알려져 있다. 고무의 절단에 있어서 고분자 화합물인 고무의 비선형성으로 인해 해석적 연구가 매우 미진하며 다만 Choi et al. (1999)의 실험적 연구가 있을 뿐이다.

본 연구는 신발산업 생산성의 획기적인 향상을 위해 제조공정 싸이클타임의 큰 부분을 차지하는 아웃솔 공정을 펠렛 방식으로 변경함에 있어서 선결되어야 할 칼날의 최적 설계문제와 관련된다. 만약 공정의 변경으로 칼날에 걸리는 응력이 허용한계치보다 크게 되면 새로운 공법인 펠렛 방식을 채택할 수 없게 되므로 획기적인 생산성 향상도 기대할 수 없게 된다. 칼날에 대한 연구는 Karakurt (2014)에 의해 바위를 자르는 톱날을 다구찌 방법을 이용하여 최적화한 사례가 있었고, Lee et al. (2006)에 의해서는 문서세단기의 커터날 형상과, 크기 및 배열 등에 따른 절단 특성에 대해 다구찌 방법으로 연구가 진행이 되었다. Kim et al. (2005)은 프레스 커터의 날 형상에 대하여 다구찌 방법으로 최적화를 진행하였다. 공작기계에 있어서는 Ghani (2004)와 Kivak (2014)에 의해 밀링머신에서의 절삭 날 최적화에 관한 연구가 진행이 되었다. Cho et al. (2014)에 의해서도 볼 엔드밀에 다구찌 방법이 진행되어 볼 엔드밀의 헬릭스 각, 경사각 등 절삭 날 형상과 절삭속도, 절삭 깊이, 날 당 이송 등의 절삭조건 중, 가공면의 표면 거칠기에 영향을 가장 크게 주는 인자로는 헬릭스각과 경사각이 가장 중요한 것을 파악하고 각도 범위에 대해 최적화하였다. 기존의 칼날에 대한 연구의 대상이 밀링 머신 등에 사용되는 금속을 대상으로 하는 경우가 대부분이었고 고무에 대한 연구에 있어서도 상하운동을 하는 커터를 대상으로 하는 것이었다.

본 연구에서는 고무에 적용되는 자동화 기계의 회전 칼날에 걸리는 응력을 출력반응으로 하여 다구찌 방법을 적용하여 칼날의 강건 설계조건을 구하였다. 연구 대상인 원형회전칼날은 고무를 재료로 한 신발 아웃솔 생산 자동화를 위한 새로운 공법의 기계에 장착되는 것이다. 고무를 펠렛으로 만드는 원형 회전 칼날의 설계단계에서 시행착오를 줄임과 동시에 원류 품질 향상을 목적으로 절단부의 칼날 폭과 각도 및 칼날의 수, 외경 및 날 깊이, 지지각도를 결정한다. 본 논문의 2절에서는 개발하고자 하는 기계가 쓰이는 공정 소개와 더불어 공정 특성을 설명하며, 3절에서는 다구찌 방법을 사용하여 최적조건을 찾아내는 과정을 파라미터 설계 8단계로 설명하고 그 의미와 한계점을 살펴보며 4절에서 연구결과를 전체적으로 요약하고 향후의 연구방향에 대해 논의한다.

2. 신발 생산 시스템

2.1 신발 생산 공정 소개

신발공장에서 생산성 향상을 위한 가장 효과적인 방안은 싸이클타임 단축과 재료비 절감이다. 대상 공장의 신발 제조 공정은 간단히 Figure 1과 같이 나타낼 수 있다. 본 연구의 대상이 되는 아웃솔(Outsole)은 StockFIT 공정에서 IP(Injected Phylon), PU(Poly Urethane), CMP(Compression Molded Preform) 중 하나 이상과 같이 조립되어 바닥부분을 형성하는 필수 부품이므로 아웃솔 공정 개선은 다른 공정 개선 효과에 비해 매우 크다. 기존 아웃솔 공정은 고무 원료를 혼합하고 숙성시켜 얇은 판으로 만든 후 이를 몰드에 맞는 발형(Cutting die)으로 잘라 프레스에 투입되는 것으로 구성된다. Figure 2와 같이 고무판을 발형을 이용해 재단하여 프레스로 투입하는 기존의 방식에서는 프레스에 들어가는 재료의 양을 일정하게하기 위해 고무판 두께를 균일하게 제작해야 한다. 기존의 방식은 고무판 면의 균일화 작업과 발형을 이용한 재단방식으로 인해 Figure 3에서 보듯이 많은 인원이 투입되고 있다. 또한 발형으로 고무판을 자르기 때문에 발형 제작비와 유지비가 고정적으로 투입이 되어야하고, Figure 4와 같은 재료의 낭비가 발생하는데 이렇게 낭비되는 고무의 양은 평균적으로 원재료의 9%에 달한다.

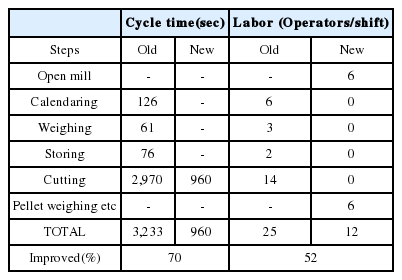

반면 고무를 펠렛으로 만들어 일정량을 몰드에 투입하는 방식으로 공정을 전환하면 두께가 균일한 고무판을 만들기 위한 공정들이 사라져 공수 및 전체 공정시간이 대폭 단축된다. 즉, Figure 1에서 기존의 Calendaring 공정과 Cutting 공정을 새로운 개념으로 설계하며 숙성(Maturing) 공정은 자연 상태에서 정해진 시간만큼 내버려두면 되는 공정이다. 이 경우 숙성 공정을 제외한 싸이클 타임은 Calendaring 등 기존 공정들이 사라져 70% 개선 효과가 있다. 인력 측면에 있어서는 대상 공장에서는 1일 3교대로 근무하는데 1 Shift 당 기존에는 25명이 투입되었다면 새로운 방식에서는 12명만 있어도 된다. 해당 공장에서는 발형의 개수가 연간 천만 개가 넘게 들어가고 있는데 새로운 방식에서는 이를 제작해야 하는 제작비와 유지비가 전혀 들지 않게 된다. 공간 활용 측면에서도 기존의 커다란 장비들이 필요가 없게 되어 기존대비 20%의 공간만으로도 충분하다. 신발 공장에서 에너지는 주요 낭비 요소이며 개선해야할 대상인데 기존에 에너지 소모량은 만 족당 3954kW에 비하여 새로운 방식을 도입하면 만 족당 78kW가 소비되어 에너지 비용은 98%가 개선이 된다. Table 1에 기존의 방식과 새로운 방식에서의 싸이클타임과 작업자 수에 대한 개선 효과를 표로 나타내었다. Figure 5는 발형을 이용하여 제작한 아웃솔과 펠렛을 이용하여 제작한 아웃솔을 나타내는데, 결과물간의 품질 차이는 없다.

2.2 신발 생산 공정 특성

펠렛을 이용해 아웃솔을 만들면 신발 공장에서의 주요 생산성 향상 요소인 공정시간 단축과 원재료 절감 효과를 기대할 수 있다. 설계하려는 Cutting Machine은 Cutter가 회전하며 고무판을 잘라 펠렛으로 만드는데 이때 칼날에 작용하는 최대 응력이 작을수록 칼날의 재질 선택의 폭이 넓어지며 가공성이 좋아지고 수명이 길어지는 등 장점이 많아진다.

Figure 6는 펠렛을 만드는 시스템에 대하여 칼날의 회전에 대한 출력반응인 Cutting Stress에 영향을 미치는 인자들을 나타내는 피-다이아그램(P-Diagram)을 작성한 것이다. 제어 인자는 칼날의 형상 설계 시 주요 요소들인 Knife width, Twisted angle, 날 수, Diameter, Knife depth 및 Supported angle이다. 제어 불가능한 인자는 기계 조립 시 발생하는 유격 및 사용 시마다 변할 수 있는 윤활제(antifriction)의 양이다.

3. 공정 최적화

3.1 파라미터 설계 사례

다구찌 방법에서는 제품을 실제로 생산하는 단계의 품질을 Online QC라고 하며 생산전의 설계단계를 Off-line QC라고 한다. Off-line QC에는 강건한 기술을 선택하는 개념 설계와 제품 잡음에 강한 파라미터를 결정하는 파라미터 설계, 비용과 품질의 균형을 찾는 허용차 설계가 있다. 펠렛을 만드는 방법으로 2절에서 압출방식과 회전 칼날 방식을 비교하여 회전 칼날 방식을 택하였는데 이 단계가 개념 설계에 해당한다. 이와 같이 개념 설계는 상업화하는데 충분하다고 증명된 기술 중에서 서로 비교하여 좋은 기술을 선택하는 것이다. 파라미터 설계는 최적화 공정이다. 이 단계에서는 제어인자를 찾고 생산 공정에서 나타날 수 있는 잡음인자에 대응하기 위해 충분한 실험을 한다. 개념 설계에서 일반적이고 대략적인 잡음을 찾는다면, 파라미터 설계에서는 구체적인 잡음을 찾아낸다. 허용차 설계는 비용과 공정 기능의 품질간의 균형을 잡는 단계이다. 허용차란 목표값의 산포 한계라고 볼 수 있다(Lee 2003). 본 연구는 칼날의 형상 설계 조건에 대해 2수준 1개 인자와 3수준 5개 인자를 고려하고, 잡음인자 2개에 대해 2수준의 실험이 필요하다. 이를 모든 경우에 대해 실험할 경우 1944(21*35*22)회가 필요하며 이 때 한 번의 실험 당 적어도 1시간의 시간을 요하므로 24시간 기준 81일이 걸린다. 그러나 이를 L18 직교 배열표를 사용하면 잡음 인자를 완전 배치로 하더라도 72회의 실험만 수행하면 되므로 실험 횟수와 시간이 대폭 절감이 된다. 또한 찾고자 하는 칼날에 작용하는 응력은 설정한 외부 잡음 조건에 영향이 크므로 이에 둔감한 설계가 필요하여 실험 횟수를 줄일 수 있고 강건한 설계가 가능한 다구찌 방법을 적용하기로 한다. 이 절에서는 칼날에 발생하는 최대 응력을 최소화하는 형상인자의 도출을 파라미터 설계 8단계에 따라 설명한다.

1단계: 프로젝트 범위 결정

Figure 7과 같이, 회전하는 칼날 끝단에 고무판이 회전 메커니즘에 의해 이송되며 순간적으로 절단된다. 칼날의 회전력이 고무판에 전달되어 고무판이 절단되는 과정에서 칼날에 반력이 작용하여 응력이 발생한다. 즉 칼날의 회전에 의한 전단력에 의해 고무판이 절단되며 이때 칼날에는 반작용력으로 응력이 발생하는데 칼날의 형상에 따라 응력 분포 및 최대 응력 크기는 달라진다. 프로젝트 범위는 일정속도로 회전하면서 고무판을 절단하는 회전 칼날의 최적 설계 조건의 도출이다.

2단계: 이상기능 규명

출력변수(Y)는 고무판을 자를 때 칼날에 작용하는 최대 von Mises 응력이다. CAE(Computer Aided Engineering) 도구의 하나인 ABAQUS 해석 결과에서 Figure 8과 같이 주로 칼날 엣지(edge)에 발생하는 MPa 단위의 최대 응력을 측정한다. 품질특성치가 최대 응력이므로 최대 응력을 최소로 하는 망소특성에 해당한다. 로터리 커터에 작용하는 최대 응력은 반복 하중에 따른 피로 한도를 고려하고 커터에 작용하는 힘이 굽힘 하중뿐 아니라 조립 오차에 의한 비틀림 하중도 받을 우려가 있고, 여기에 안전 계수를 고려하여 인장강도의 1/10 수준이하로 목표를 설정하였다.

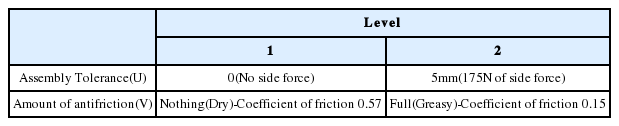

3단계: 잡음인자 및 수준의 결정

Table 2는 잡음 인자의 종류와 수준을 나타낸다. 잡음인자는 칼날 원통의 조립 유격과 고무를 자르는 동안 펠렛끼리 엉겨 붙는 현상을 방지하기 위한 윤활제의 양이다. 조립 유격의 최대치를 5mm, 칼날의 최대 회전속도를 300rpm, 칼날의 최대 질량은 35kg으로 가정 시 편심력(eccentric force)은 172.7N이다. 윤활제는 고무와 칼날 간의 마찰계수에 영향이 있는데 윤활제가 전혀 없는 경우의 마찰계수는 실험적으로 0.57이며 윤활제가 충분한 경우의 마찰계수는 0.15이다. 윤활제가 있는 경우에는 윤활제가 없는 경우에 비하여 마찰력이 작으므로 칼날에 작용하는 최대 응력은 더 작을 것으로 예상이 된다. 또한 조립 시 유격이 존재하는 경우, 유격이 없는 경우보다 편심의 영향으로 인해 칼날에도 더 많은 최대 응력이 발생할 것으로 예상이 된다. 따라서 잡음인자의 조합인 U1V1, U1V2, U2V1 U2V2 중에서 마찰력과 편심력이 가장 큰 U2V1 조건에서 최대 응력은 가장 클 것으로, 마찰력이 가장 작고 편심이 없는 U1V2 조건에서 최대 응력은 가장 작을 것으로 예상이 된다. 그러나 잡음 인자간의 교호작용으로 인한 영향이 충분히 파악된 것은 아니므로 잡음 인자에 대해서는 완전요인 배치로 적용한다.

일반적으로 강건 설계에서는 생산하는 대상물의 재료가 잡음인자로 작용하는 경우가 많다. 하지만 본 연구에서 다루고 있는 재료인 대상 공장의 고무는 전체 생산량의 98% 이상을 차지하고 있으며, 고무의 종류가 다르더라도 물성치의 차이는 거의 없어서 실질적으로 해석 결과에 미치는 영향이 매우 미미하여 여기서는 잡음인자로 작용하지는 않는다.

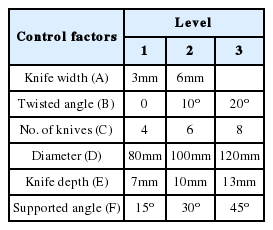

4단계: 제어인자와 수준 결정

Figure 7에 설계하려고 하는 칼날에 대한 제어 인자를 표시하였고 Table 3에 인자와 수준을 나타내었다. 주요 인자는 칼날 반경 방향의 끝단 너비인 날 폭(Knife width), 봉의 한쪽 끝단으로부터 다른 쪽 끝단으로의 칼날 경사각인 Twisted angle, 날 수, 봉의 기본 직경인 Diameter, 봉의 외경으로부터의 칼날의 길이인 Knife depth, 칼날의 뒤편으로부터의 지지각도인 Supported angle로써 기하학적으로 설계 변경이 가능한 모든 요소를 고려하였다. Knife width는 가공성을 고려하여 3mm를 1수준으로 하였고 정배열의 특성 파악을 위해 6mm를 2수준으로 하였다. 기계의 크기에 영향을 주는 항목인 Diameter와 Knife depth는 Diameter와 Knife depth가 최대치인 경우에도 기계 내부에 장착이 되도록 각각의 수준을 결정하였다. 칼날의 수는 다른 인자들을 동시에 고려하여 기하학적으로 배치 가능한 최대치인 8개를 3수준으로 정하고, 칼날의 수가 너무 적으면 동일 생산성 대비 회전수가 증가해야하기 때문에 최소 칼날 수를 4개로 제한하여 이를 1수준으로 하고 중간치인 6개를 2수준으로 정하였다. Twisted angle은 Figure 9의 옵션 9에서 보듯이 Diameter가 가장 작고 칼날이 가장 많은 경우에도 칼날 간에 간섭이 없도록 최대 20도를 3수준으로 하였고 칼날의 제작이 가장 용이한 각도인 0도를 1수준으로, 중간치인 10도를 2수준으로 하였다. Supported angle은 Figure 9의 옵션 15에서 보듯이 가장 작은 직경에서 칼날 수 8개인 경우에 칼날 간 겹침이 없는 45도를 최대치로 하고 3수준으로 정한 후 균일한 각도로 배분하여 각각 30도 15도를 2수준과 1수준으로 하였다.

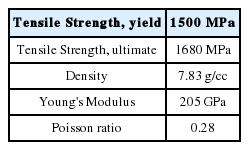

5단계: 실험의 실시 및 데이터 수집

다구찌 실험은 L18 직교 배열표를 이용했으며 Figure 9은 다구찌 직교배열표에 의해 도출된 18개의 로터리 형상을 나타내고 있다. 2인자 2 수준으로 정한 잡음 인자에 대하여는 최대 응력값이 가장 큰 조합과 가장 작은 조합이 예상은 되지만 그 정도가 불확실하며 보다 많은 데이터를 얻어 비교하기 위하여 직교 배열표의 외측에 L4로 배치하였다. 로터리 커터의 재질은 가공성이 우수하며 톱, 프레스, 펀치 등에 광범위하게 사용하는 고탄소강 SK5가 바람직하다. SK5에 대한 물성치는 Table 4에 나타내었다. 한편 자르고자 하는 고무의 물성치는 인장강도 9.80665MPa이며 비중은 1.14g/cc 이다.

6단계: 데이터 분석

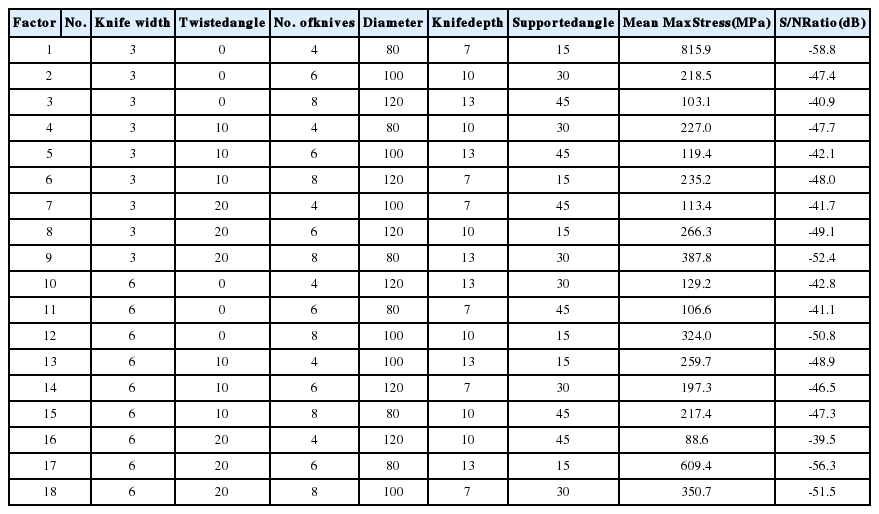

L18 직교배열표에 의한 로터리 커터에서의 최대 응력값에 대한 망소 특성의 S/N비를 식(1)에 의하여 계산한 결과와 응력의 평균에 대한 결과를 Table 5에 나타내었다.

평균에 대한 주효과와 SN비에 대한 주효과를 나타내는 Figure 10에 의하면 산포와 평균에 가장 큰 영향을 주는 인자는 Supported angle과 Diameter이며 두 요인 공히 SN비를 크게 하는 조건에서 최대 응력도 작다.

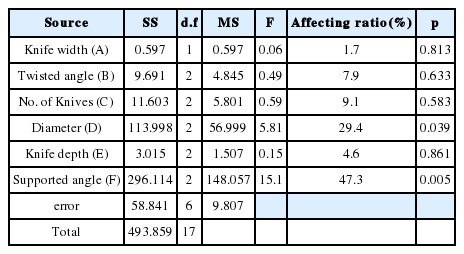

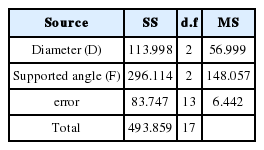

Table 6은 SN비에 대한 분산분석 결과이며 Diameter와 Supported angle 두 인자가 5%에서 유의한 수준으로 나타나고 있다. 또한 Table 6에 의하면 이 두 인자의 기여율이 76.7%에 달한다. 나머지 인자들은 유의한 수준이 아니고 기여율도 작아 제작이 용이하거나 Cost가 작은 수준으로 정한다. 따라서 제작 Cost 등을 고려한 칼날에 작용하는 최대 응력을 최소로 하는 최적의 조합은 A2B1C1D3E1F3이다.

7단계: 확인 실험

유의한 인자인 Supported angle과 Diameter를 고려한 최적 모평균의 SN비는 다음과 같다.

Table 7은 Supported angle과 Diameter를 제외한 인자에 대해서 풀링한 후의 결과를 나타낸다. 유의한 두 인자에의한 95% 신뢰구간에서의 SN비는 Table 7의 오차에 대한 분산결과를 참조하여 다음과 같이 계산된다.

위식에서 φe 는 오차의 자유도, ηe 는 유효반복수, Ve 는 오차에 대한 분산을 나타낸다.

최적으로 구성된 조합인 A2B1C1D3E1F3로 시험하여 식(1)을 이용하여 구한 SN비는 –39.524로 나타나 95% 신뢰도를 갖는 추정구간 내에 들어오는 것을 확인하였다. 또한 이때 최악의 운전 조건인 마찰이 가장 많고(윤활제가 없고) 유격이 가장 심한 경우에 대해서도 최대 von Mises 응력은 130.4MPa로 설계 요구치인 150MPa 범위에 들어간다.

8단계: 결과 보고 및 시행

Figure 11은 다구찌 방법과 컴퓨터 해석 프로그램인 ABAQUS를 활용해 얻은 최적 인자를 고려해 만든 디자인 개념과 실제 제작한 Cutting machine의 Prototype이다. Prototype을 통해서 얻은 실험 결과는 모터 용량 등 제품을 생산하는 기계의 기본 스펙을 만들고 칼날의 최적설계에 대한 상세 자료로 활용될 예정이다. Prototype 크기는 기존 시설 면적인 84㎡ 대비 16㎡으로 공간 활용도는 81%가 개선되었다. 한편 Prototype 결과를 활용하여 실제 양산 기계를 만들었으며 일부 모델이 양산 기계를 통해 시험 생산중이다.

3.2 사례 검토 및 의미

신발 바닥부분의 아웃솔 공정시간 개선과 원재료 절감을 위한 방안으로 펠렛 제작 자동화 기계의 칼날에 대해 다구찌 방법을 통해 최대 응력을 최소로 하는 설계 인자 최적화를 시도하였다. 본 연구를 이용해 펠렛을 생산하는 기계의 설계 단계부터 다구찌 방법을 활용해 원류 품질을 높일 수 있을 것으로 기대된다. 조립 조건이나 윤활제의 유무 등을 잡음 인자로 고려하였지만 실제 환경에서는 예상치 못한 다른 요인들이 발생할 수 있어 유의한 인자들이 발견되는 경우 추가적인 실험이나 해석을 수반해야 할 것으로 생각된다. 여기서는 커터의 변형률을 고려하지 않았는데 이는 커터의 변형이 크면 절단되는 소재의 정밀도가 떨어지게 되나, 그 변형되는 정도가 펠렛의 무게에 영향을 주는 정도는 아니기 때문이다. 하지만 절단의 대상이 되는 물체의 정밀도가 매우 중요한 항목인 가공물이라면 변형율도 고려하여 칼날의 형상을 설계하여야 할 것이다. 잡음인자 수준의 결정에 있어서도 본 연구에서는 다구찌가 제안한 최대값과 최소값을 그대로 사용했지만 Lee (2009)와 Yun (2010)에 의하면 잡음의 분산이 크지 않은 경우에 대해 빈도가 높은 값을 수준으로 정하면 좀 더 정확하고 현실적인 실험이 될 수 있으므로 실제 프로토타입을 업그레이드하기 위해서는 잡음인자를 더 구체적으로 정하는 것도 생각해볼만하다.

본 사례 연구에서는 기존과 동일한 목적을 달성하기 위해 기존 공정과는 다른 새로운 개념의 공정을 개발하여 70% 싸이클 타임 단축과 9%의 원재료비 절감 효과를 달성할 수 있었다. 다구찌에 의하면 개념 설계를 올바르게 해야 품질 및 신뢰성에서 효과를 크게 달성할 수 있다. 본 연구에서 개념 설계를 새롭게 하지 않고 기존의 공정을 고수한 상태에서 단순한 개선을 시도했다면 공정 개선효과는 그다지 크지 않을 수 있다. 신발에 대한 개선효과가 크게 나타나지 못한 기존의 연구들은 전통적인 생산 방식을 그대로 둔 상태에서 단순한 개선을 시도했기 때문이다. 현재 신발 공정은 예전의 방식을 답습하고 있으므로 개념 설계 단계부터 다구찌 방법 등 과학적인 방법으로 접근하여 방식 자체를 새롭게 개발한다면 본 연구에서 시도한 아웃솔 공정 외에도 많은 공정을 혁신적으로 개선할 수 있을 것이라 생각된다. 본 연구의 결과는 신발 생산의 자동화에 연관되므로 개념 설계 단계에 있어서도 각 공정 간의 연결 부분을 고려해야 한다. 즉 신발 공장 전체 자동화를 위해서는 효율적 이동단위와 배치(Batch) 생산 등을 고려한 표준화 작업이 선결되어야 하며 이들을 종합적으로 고려한 기계의 설계가 필요하다.

4. 결 론

본 연구에서는 신발 아웃솔 공정에서, 공정시간단축과 원재료비 절감을 위해 생산 표준화를 통한 펠렛 생산 자동화 기계 칼날을 최적화하기 위한 조건을 찾고자 하였다. 커터의 여러 형상을 도출하여 이를 컴퓨터 시뮬레이션을 이용하여 칼날에서의 최대 응력값을 구하고 다구찌 방법을 활용하여 외란에 강건한 칼날의 설계 조건을 찾았다. 최대 응력값이 작으면 기계와 칼날의 신뢰성이 향상되어 긴 수명을 기대할 수 있다. 뿐만 아니라 가공성이나 원가를 고려한 칼날 재질의 선택측면에서도 칼날에서의 최대 응력을 줄이는 조건을 찾는 것은 새로운 개념의 아웃솔 공정 도입을 가능하게 한 것으로 그 의미가 매우 크다고 할 수 있겠다.

본 연구에서는 제어 인자로 Knife width, Twisted angle, 날 수, Diameter, Knife depth, Supported angle 등 6개 인자를 선정하였고 잡음 인자로는 기계 제작 시의 유격과 기계 사용상의 윤활제를 고려하였다. L18 직교배열표를 사용하여 다구찌 방법을 활용한 결과 이 중 Supported angle과 Diameter가 칼날에서의 최대 응력을 줄이는 데 가장 중요한 인자임을 찾아내었다. 칼날이 기계 내에 설치될 수 있는 최대한의 범위에서 직경(Diameter)은 크게 하며 지지각(Supported angle)을 최대로 하는 것이 최적인 조건이다.

고무판을 칼날로 잘라 펠렛을 만들어 아웃솔을 제작하는 공법을 이용하면 생산시간을 70% 단축하고 생산원료는 9%를 절감할 수 있다. 또한 공장내의 공간을 활용하는 측면에 있어서도 기존의 방식은 6m×14m의 넓이와 5m의 높이는 확보되어야 하나 새로운 시스템에 의하면 4m×4m의 넓이와 2m 높이의 공간만 확보되어도 가능하다. 그러나 이와 같은 새로운 공법에 적합한 칼날의 설계조건을 찾지 못한다면 이와 같은 효과는 기대할 수 없다. 신발산업은 저렴한 노동력과 부피가 큰 기계가 필요한 것으로 인식이 되어 인건비가 저렴한 개발도상국으로의 진출이 생존의 유일한 방안으로 인식되고 있다. 그러나 다양한 생산 공정에서 기존 공법과는 완전히 다른 새로운 공법을 지속적으로 개발하여 생산성을 대폭 향상시키고 장치의 부피를 줄일 수 있다면 신발산업의 국내 회귀도 기대할 수 있을 것이다.