4차 산업혁명 디지털 트윈 기술의 품질경영 적용 연구

Review on the Application of Industry 4.0 Digital Twin Technology to the Quality Management

Article information

Trans Abstract

Purpose

Authors observe the digital twin enabled smart factory and/or digital manufacturing processes where Industry 4.0 technologies and quality management principles intersect. In this regard, this study reviews existing research regarding digital twins from the perspective of quality management.

Methods

Initially, attention was given to how digital twins are manifested in the Industry 4.0 environment. Then, authors identify quality management elements amongst digital twin models, to align the concept of quality with the functional purpose of digital twins. After introducing specific examples of quality management tools applied to digital twins, the authors extend the domain of quality management into the analysis of multimedia format quality data obtained through machine vision.

Results

Inspired by cases on the quality management application to digital twins, the authors suggest a frame-work for Industry 4.0 quality management. The envisioned suggested framework encompasses 4 dimensions, namely, 4M&1E, an application time window, new methodologies, and enabling technologies.

Conclusion

Finally, the authors unfold the emerging trend of digital twin enabled smart factories, while empha-sizing the necessity of quality management in conjunction with the introduction of digital twins.

1. 서 론

인더스트리 4.0(Industry 4.0)은 4차 산업혁명이라는 기술적인 진화를 의미하며, 2011년 독일 인공지능 연구센터 (DFKI: Deutsches Forschungszentrum fur Kunstliche Intelligenz)로부터 시작되었다. 작게는 지능형 차량 에어백과 같은 단일 임베디드 시스템 (embedded systems)에서, 지능형 교차로와 같은 다수의 임베디드 시스템이 네트워크화 (networked embedded systems)된 형재로 진화하고, 더 나아가 물리적인 공장과 이와 똑같은 사이버상에 디지털 쌍둥이인 디지털 트윈 (digital twin)이 병존하는 스마트 공장 (smart factory)과 같은 사이버-퓨지컬 시스템 (cyber physical systems)에 이르는 모습을 띄게 된다 (GTAI 2014). 규모가 더 확장되면 디지털 시티 (digital city)와 같은 지능형 환경 (intelligent environments)이나 스마트 공간 (smart spaces)을 의미하며, 한 걸음 더 나아가면 모든 사물이 연결되는 사물 통신 (IoT: Internet of Things)으로 발전하게 된다.

4차 산업혁명이 품질경영과 접목되는 부분은 특히 디지털 트윈이 병존하는 스마트 공장 또는 디지털 제조 (digital manufacturing) 공정에서 찾아 볼 수 있다. 본 연구는 디지털 트윈에 대한 기존연구를 품질경영 관점에서 고찰하고자 한다.

2장에서는 디지털 트윈의 구현 형태와 디지털 트윈 모델 속의 품질경영 요소를 알아보며, 디지털 트윈의 기능적 목적과 품질 개념과의 연계를 시도하였다. 아울러 품질관리도구가 적용된 디지털 트윈을 소개하고, 디지털 트윈의 영상자료 분석 기능을 이용한 품질관리 영역 확대 가능성을 타진하였다.

3장에서는 2장에서 제시된 디지털 트윈의 품질 경영 적용 사례를 체계화하여, 4차 산업혁명 디지털 트윈 기술의 품질경영 적용 프레임워크를 제시하고자 한다. 프레임워크를 표현하기 위해, 적용 대상 범주, 적용 시간 단위, 새로운 품질경영 방법론, 인더스트리 4.0 구현 기술 등의 4개의 축을 사용하였다. 크게 보면, 4차 산업의 디지털 트윈 적용 영역에 적용 시간 단위 축과 구현 기술 축이 속하게 되며, 품질경영 적용 영역에 적용 대상 범주 축과 품질경영 방법론 축이 속하게 되는 형태로 프레임워크가 구성되었다.

4장에서는 제조업에서의 4차 산업혁명 구현의 일환으로 진행되어온 스마트 공장 개념이, 한 단계 고도화된 디지털 트윈 개념의 도입으로 이어지는 현상을 설명하였다. 아울러 본 연구의 비즈니스적 의의와 학문적인 의의를 명시하였다. 또한 본 연구의 한계점과 함께, 향후 연구방향을 제시하면서, 품질경영적 요소의 도입이 디지털 트윈 현장 적용에 필수적임을 언급하였다.

2. 디지털 트윈에 대한 기존연구 고찰

2.1 디지털 트윈의 구현 형태

4차 산업혁명 시대의 생산라인은 세 가지 형태의 디지털 트윈을 통해 구현될 수 있다 (Vachalek et al. 2017). 첫 번째 형태는 동작 가능한 물리적인 구성품을 통해 구현하는 것이다. 레고 테크닉(Lego Technic)과 같은 조립형 부품을 이용하여 쌍둥이 동생 (Mini Me) 생산라인을 구현하는 방식이다.

두 번째 형태는 디지털 생산라인을 구현하는 방법이다. 지멘스(SIEMENS)사의 플랜트 시뮬레이션(Plant Simulation)과 같은 도구를 사용하여 생산라인의 물리적인 공정을 상세히 가상화하여 복제하는 방식이 이에 해당된다.

세 번째 형태는 수리적 모델을 이용하여 최적화를 시도하거나, 시뮬레이션 모델을 구현하여 의사결정 모수(parameter)를 수정하면서 그에 따른 결과를 관찰하는 방법을 통해서도 구현이 가능하다. 기존 수리 모델과의 차이점이라면, 제조 시스템이 예기치 않은 상황 발생시 자동적으로 의사결정을 수행하여 시스템 재 구성을 통해 다음 생산 싸이클에 환경 적응형 최적화를 시행한다는 점이다 (Rosen et al. 2015).

2.2 디지털 트윈 모델 속의 품질경영 요소

디지털 제조 (digital manufacturing) 공정을 구체적으로 표현한 모델을 살펴보면 디지털 트윈과 품질 경영의 공통부분을 찾을 수 있다. 디지털 제조 공정 모델 (process model)은 크게 제품 분석 (A: analysis), 사전 생산 (PP: pre-production), 생산 계획 (P: production planning), 제조 공정 (MP: manufacturing process), 품질 관리 (QC: quality control) 등 다섯 단계로 구성된다 (Zarubin and Deev 2017). 품질 경영 요소는 사전 생산 단계와 마지막 품질 관리 단계에서 구체적으로 언급되고 있다. 사전 생산 단계는 디지털 트윈이 부각되는 단계이기도 하며, 기능 품질 외에 고객의 요구 품질과 사회적 품질이 고려되는 단계다.

각 단계를 세분화 해서 살펴보면, 제품 분석은 디자인 분석 (A1), 상업화 계획 개발 (A2), 납기와 비용이 고려된 계약 (A3), 생산 일정 짜기 (A4) 등으로 전개된다.

사전 생산은 디지털 트윈의 핵심이 구현되는 단계다. 하위 단계는 디지털 형태 제품모델에 대한 품질 분석 (PP1); 생산시 준수해야 할 장비, 공구, 마진율, 가공방법의 결정 (PP2); 전산화된 제품 모델과 장비 모델 결정 (PP3); 제품 생산을 위한 컨트롤 프로그램 개발 (PP4); 장비 컨트롤 소프트웨어 개발 (PP5); 제조공정의 가상 모니터링 (PP6); 생산 공정의 상세 기능 개발 (PP7) 등으로 구성된다. 특히 하위 첫 단계에서 품질 분석이 이루어지며, 제품에 대한 기능 품질, 요구 품질, 그리고 사회적 품질이 함께 고려된다.

생산 계획은 각 장비별로 로트 크기와 로트별 순서 결정 (lot sizing & sequencing), 어느 장비를 사용할 것인가와 장비에 대기 중인 제품 가공 순서를 결정 (routing & dispatching)하는 로딩 계획 (loading plan) 개발 (P1); 장비에 따른 가공시간을 고려한 생산 스케쥴(scheduling)이 담긴 생산 사양 (production specification) 개발 (P2)로 구성된다.

제조 공정은 지그 (jig) 등의 보조 장비 가공 (MP1)과 제품 가공 (MP2)의 두 하위 단계로 구성된다. 품질 관리는 주로 기능 품질 관점에서 측정 관리 도구 (QC1)를 제공하는 단계로 구성된다.

그림 1은 IDED0 (Integrated Design & Engineering Facility Level 0)로 표현된 디지털 제조 공정 예시다 (Zarubin and Deev 2017).

2.3 디지털 트윈의 기능적 목적과 품질 개념과의 연계

디지털 트윈은 단기적인 관점에서 생산라인을 그대로 재현하여 관찰 (monitoring)하고 생산현장에 즉각적인 피드백 (feedback)을 주는 목적 외에도, 장기적인 관점으로 기대되는 결과를 도출하기 위하여 예측을 하거나 의사결정 추천(recommendation)을 하는 목적도 가지고 있다 (Boschert and Rosen 2016).

전자의 견해는 제품 생애주기 관리 (PLM: product lifecycle management) 소프트웨어를 공급하는 PTC 사의 견해이다. PTC 사는 가상 제품 모델과 물리적 제품을 연계하여, 제조상 유연성과 경쟁력 강화를 위한 도구로 디지털 트윈을 사용한다. SIEMENS 사의 경우도 디지털 트윈을 사용하여 제조상 효율을 높이고 품질을 향상시키는데 목적을 두고 있다.

후자의 견해는 DASSAULT 사처럼 디지털 트윈을 사용하여 제품 디자인 성과를 높이는 점에 목적을 두는 경우에 해당된다. GE 사의 경우도 제품의 전 생애주기를 통하여 운영 품질이나 성과를 예측하는 방향으로 디지털 트윈을 사용한다 (Schleich et al. 2017).

제품의 생애주기 뿐만 아니라 생산 시설의 생애주기에도 디지털 트윈이 적용되기도 한다. 증강 현실 (AR: augmented reality)을 활용하여, 화학 공정에 디지털 트윈을 이용한 경우는 시설 유지 보수 활동에서 찾아 볼 수 있다 (Penna et al. 2014).

예지 보전 (preventive maintenance) 관점에서 보면, 시설이 목표로 한 서비스 레벨에 도달하거나, 실패 바로 직전의 예지적 표지자 (preventive marker)가 관찰 될 경우, 현장 근무자의 이동형 증강 현실 (MAR: mobile augmented reality) 기구가 이 표지자를 인식하여, 표지자와 연계된 가상 객체 (virtual object)가 현실 이미지와 접목되어 (mixed reality) MAR 기구에 자동적으로 나타난다 (Schroeder et al. 2016). 나타나는 가상 객체는 주로 유지 보수를 시행하지 않은 경우 일어날 실패 상황을 경험하게 해주거나, 유지 보수에 필요한 절차를 알려주는 것 등이다. 그림 2는 증강 현실이 작동되는 과정을 예시적으로 표현한 것이다.

산업 사물 통신 (Industrial Internet of Things)을 활용하여 생산 공정 품질 관리와 생산 설비의 예지 보전을 동시에 자동차 생산 라인에 적용한 사례 또한 찾아 볼 수 있다 (Yerra and Pilla 2017). Perez (2017)는 세라믹 제조 공정에 산업 사물 통신을 적용한 사례를 통해 공정 품질 관리 활동이 가져오는 효과를 제시하였다. 구체적으로 보면, 자산 활용 증대 분야에서는 디지털 트윈을 통해 획득된 빅 데이터를 분석한 결과를 디지털 대시보드 (digital dash-board)를 통해 보여줌으로써, 자산 가시성을 증대시켜 30% 대의 자산 활용 증가를 보고하였다. 스마트한 에너지 사용 분야에서는 공정 품질 개선을 통해 25% 수준의 에너지 절감을 보고하고 있다. 예지 보전 분야에서는 시설 가용성 (availability)을 15% 정도 증대시켰음을 보고하였다. 이외에도 클라우드 컴퓨팅 기술을 활용한 원격 모니터링과 품질 관리, 그리고 실시간 최적화 등을 통하여 디지털 트윈인 산업 현장의 효율과 효과를 높이는데 기여할 수 있다고 보고하고 있다.

2.4 품질관리도구가 적용된 디지털 트윈 예시

Soderberg et al. (2017)은 다양한 품질관리 방법이 적용된 디지털 트윈을 예시하였다.

디지털 제조 공정 단계에서도 언급되었듯이, 제품 분석 단계 중 디자인 하위단계에서는 제품과 제조 공정중 사용되는 보조 장비와의 접촉으로 인한 설계상 예상하지 않은 품질상 산포 (variation)를 관리하며, 강건 설계 (robust design)를 하기 위하여 디지털 트윈이 사용된다. 주로 산포에 대한 실험적 시뮬레이션 (experimental simulation)을 시행하며, 전이 행렬 (trasformation matrix)을 통해 제품 조립과정 중 개별 부품의 규격을 벗어난 산포가 완성품에 전파되는 과정을 살펴보는 방향으로 사용된다.

사전 생산 단계에서는 제품의 검사할 부분을 결정하는 데 디지털 트윈이 활용된다. 검사 포인트의 결정은 CAD (computer Aided Design) 도면과 실제 생산 제품과의 차이를 실시간으로 관리할 수 있는 CAMM (Computer Aided Manufacturing & Measurement) 구현의 핵심 이다.

제조 공정 단계에서는 제조 라인과 같은 디지털 트윈을 이용한 실시간 검사 (inline inspection) 결과를 분석하여, 이전까지 공정에서의 누적된 산포와 현 공정 단계에서의 산포를 분리하고, 규격을 벗어난 부분이 현 조립공정의 보조 장비로부터 기인한 것인지 여부를 파악한 뒤, 문제된 부분을 찾아 낼 수 있는 다변량 관리도를 사용하는 등의 근본 원인 분석 (root cause analysis)이 대표적 적용 예제이다. 자동차 조립공정과 같은 생산 라인에 적용될 수 있다.

2.5 디지털 트윈의 영상자료 분석 기능을 통한 품질관리 영역 확대

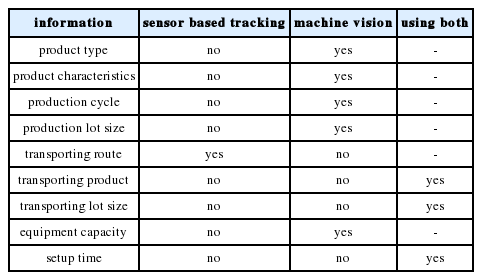

품질 관리의 대상이 되는 원천 자료가 제품이나 장비로부터 측정 가능한 대상에 한정되었다면, 디지털 트윈이 적 용된 경우에는 현장 근무 직원의 위치와 움직임에 대한 자료를 활용할 수 있다는 점에서 품질 관리의 새로운 지평을 열게 되었다. Uhlemann et al. (2017)은 센서에 기반한 추적 (sensor based tracking)과 기계 시각 (machine vision)을 활용한 디지털 트윈이 파악할 수 있는 성과 지표 정보를 표 1과 같이 예시하였다. Moreno et al. (2017)은 비쥬얼 컴퓨팅 (visiual computing)이라고 이 기술을 명명하였고, 4차 산업혁명의 구현 기술로서 제시하였다.

3. 4차 산업혁명 디지털 트윈 기술의 품질경영 적용 프레임워크

본 연구에서는 현재까지의 선행연구 및 문헌 조사를 통하여 최근에 발표된 인터스트리 4.0 관련 연구 중에서 품질 경영 적용을 언급한 부분을 체계적으로 해석하고자 시도하였다. 4차 산업혁명 디지털 트윈 기술의 품질경영 적용 프레임워크는 적용 대상, 시간 단위, 새로운 방법론, 구현 기술 등의 4개의 범주로 정의할 수 있다.

적용 대상 범주는 작업방법 (method), 제품 (material), 설비 (Machine) 등에 주로 적용되었던 품질 관리 대상이 디지털 트윈으로 표현된 생산 현장에서는 작업자 (man)의 위치와 움직임으로 까지 확대된 것을 살펴 볼 수 있었다 (Uhlemann et al. 2017).

적용 시간 단위 면에서는 실시간 검사 (inline inspection) 단위로 주기가 짧아짐과 동시에 (Soderberg et al. 2017), 제품 디자인과 설비의 생애주기 최적화라는 시간 주기 단위의 확장을 관찰할 수 있었다 (Schleich et al. 2017).

디지털 트윈에서 제시된 새로운 품질 경영 방법론은 생산 공정의 실험적 시뮬레이션 (experimental simulation)을 통한 품질 개선과 (Soderberg et al. 2017), 비쥬얼 컴퓨팅 (visual computing)을 통한 새로운 품질 관리 영역을 제시한 점을 들 수 있다 (Moreno et al. 2017).

구현 기술 (enabling technology)로는 전형적인 인터스트리 4.0 기술 중에서 자료의 획득에 사물 통신 (IoT)과 기계 시각 (machine vision)을 사용한 점과 (Yerra and Pilla 2017), 획득된 자료의 저장과 품질 관리에 클라우드 컴퓨팅 기술 (cloud computing)을 활용한 점 (Perez 2017), 저장된 자료 분석에 빅 데이터 분석도구 (big data analytics)를 활용한다는 점과 (Perez 2017), 분석 결과를 바탕으로 의사결정을 도와주는 단계에서 가상 현실 (virtual reality)과 증강 현실 (augmented reality)을 사용하는 점을 (Schroeder et al. 2016) 관찰할 수 있었다. 그림 3은 디지털 트윈 기술의 품질경영 적용 프레임워크를 도식화 한 것이다.

4. 결 론

산업통상자원부는 2014년부터 시작하여, 4차 산업혁명에 부응하기 위해 제조업의 승부수로서 중소 중견 제조업의 스마트 공장 보급 확산을 지원해 왔다. 2017년에는 보다 대형화된 장치산업과 설비 산업의 영역에 디지털 트윈이라는 고도화된 개념을 접목하려 하고 있다.

본 연구에서는 이러한 움직임을 선도하는 관점에서, 4차 산업혁명이 품질경영과 접목되는 부분은 특히 디지털 트윈이 병존하는 스마트 공장 또는 디지털 제조 (digital manufacturing) 공정을 대상으로 하여, 디지털 트윈에 대한 기존연구를 품질경영 관점에서 고찰하였다.

본 연구의 결과를 요약하자면, 디지털 트윈이 병존하는 스마트 공장은 4M+1E (method, material, machine, man, environment)를 실시간 디지털화하여 인식하여야 하고 (적용 대상); 인식된 멀티미디어 자료를 인공지능을 활용하여 최적화해야 하며 (품질경영 방법론); 실시간 자동적 의사결정을 위한 지식을 창출하고, 제품과 설비의 생애 주기에 걸쳐 적합한 서비스를 제공할 수 있어야 하며 (시간 단위); 스마트 공급사슬 및 주변 스마트 시스템과 클라우드화하여 연동시켜야 하는 (구현 기술) 요건을 충족하여야 한다는 점을 예시를 통하여 체계화 하였다.

본 연구에서는 디지털 트윈의 품질 경영 적용 사례를 체계화하여, 4차 산업혁명 디지털 트윈 기술의 품질경영 적용 프레임워크를 제시하면서 한 단계 더 고도화된 모습을 제시하였다. 본 연구의 비즈니스적 의의를 살펴보면, 기계 시각과 센서에 기반한 추적정보로 실시간 얻어지는 작업자와 제품의 상태와 함께 생산설비의 생애주기를 고려한 수명과 성능 등 공학적 속성 예측모델을 내장한 디지털 트윈 안에서, 현재상태의 분석과 미래거동 예측이 가능한 실험적 시뮬레이션과 비쥬얼 컴퓨팅을 통하여, 생산설비의 최적운전·예지보전 등 운영관리와 최적설계 그리고 최적생산이 가능해 짐을 들 수 있다.

본 연구의 학문적 의의는, 생산설비가 단순 제조를 넘어 디지털 가상화 및 지능화 기술개발로 연결되어야 하며, 설계부터 유지보수에 이르는 전주기 제조 프로세스 통합을 통한 설계 및 운영의 최적화를 지향하는 디지털 제조 엔지니어링 기술을 필요로 하게 됨에 따라, 설계, 제조, 운영 기술 및 데이터의 통합적 최적화 방법을 제시하였다는 점에서 찾을 수 있다.

본 연구의 한계로는 GE나 SIEMENS와 같은 글로벌 선진기업들의 디지털 트윈 기반의 플랫폼 기술과 글로벌 산업 생태계 조성을 한국적 상황에 맞추어 조성함에 있어서, 국내 생산설비 제조 및 운영 산업 환경에 적합한 디지털 엔지니어링 핵심 기술 및 데이터 기반 구축을 전제로 한다는 점을 들 수 있다. 아울러 디지털 트윈에 관한 연구가 가장 최근 특히 2017년에 집중되고 있기 때문에 문헌 연구에 있어서도 한계가 존재한다.

이러한 한계에도 불구하고, 본 연구는 향후 품질 경영의 발전 방향을 4차 산업혁명 전개와 함께하며, 특히 4차 산업혁명을 고도화 시킬수 있는 도구로서의 품질 경영의 위상을 제고 하였다는 점에서 연구의 의의를 찾을 수 있겠다. 향후 연구방향은 디지털 트윈 기반의 실시간 감시와 운영 빅 데이터 분석을 통해 설비상태 진단, 고장예측, 그리고 예지보전을 제공하는 고부가가치 전문 서비스와, 디지털 트윈 실현을 위한 다양한 생산설비 속성 예측모델, 디지털 트윈 모델 개발, 디지털 트윈 활용 지원 솔루션 개발과 같은 고부가가치 엔지니어링 서비스에 관한 연구가 진행되어야 할 것으로 판단한다.