공진회피를 위한 전조등조립체의 고유진동수 해석 및 신뢰성 개선 연구

Study on Natural Frequency Analysis to Avoid Resonance and the Improvement of the Headlight System Reliability

Article information

Trans Abstract

Purpose

This article provides a cause of breakage and a method for improving reliability of the headlight system installed in the main battle tank K2.

Methods

The natural frequency of the headlight system is estimated by using the finite element method. In addition, the allowable stress level under the severe conditions is provided through vibration test of a single item and a system level.

Results

Based on the finite element analysis and the vibration test in the frequency domain, the lamp of the left headlight system fails by the resonance effect.

Conclusion

For improving the reliability of the headlight system, the thickness of protector frame is increased to avoid the resonance effect.

1. 서 론

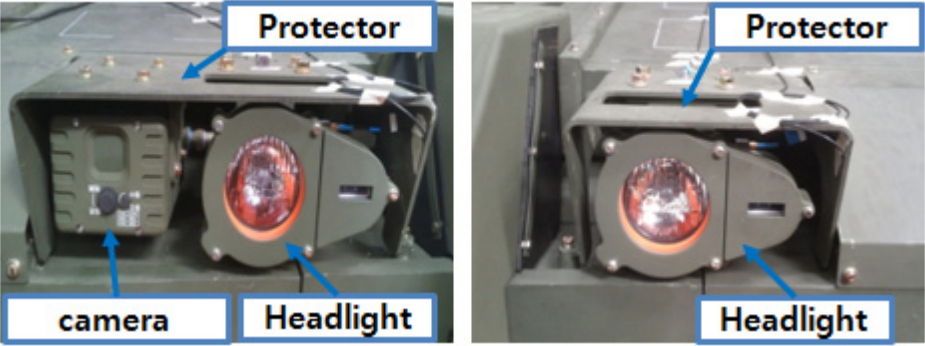

전조등(Headlight)을 포함한 전조등 조립체는 차량의 전방에 설치되어 야간 및 터널 구간에서 운행할 때 전방을 비춰주는 장치이다. 전조등 조립체는 차량 운전자의 시야 확보와 노선상의 장애물을 확인할 수 있도록 도움을 줄 뿐 아니라 상대 차량의 운전자에게 경고를 보내주는 목적으로도 사용되고 있다. 현재 육군의 주력 전차인 K2 전차는 차체 전방 부분의 좌측과 우측에 전조등 조립체가 장착되어 있다. 일반적인 상용 차량과 달리 K2 전차에 설치된 전조등 조립체는 <Figure 1>과 같이 좌측과 우측의 구성이 상이하다. 좌측 전조등 조립체는 보호대 조립체와 전방 카메라로 구성되어 있는 반면 우측은 보호대 조립체만 설치되어 있으며 좌측의 보호대에 비해 상대적으로 크기와 면적이 작음을 알 수 있다. 여기서 보호대 조립체의 역할은 외부에서 가해지는 충격으로부터 전조등과 전방 카메라를 보호하기 위해 장착되어 있다.

과거에 설치되었던 차량의 전조등은 단순하고 카메라와 같은 부속 장치가 설치되어 있지 않았으나 현재 생산되어 운용 중인 차량에 적용되고 있는 전조등은 주행 환경 조건에 따라 전조등의 광량과 같은 가변 요인을 제어하여 사용자의 피로도 감소 및 시야 확보를 통한 장애물을 확인 등 최적의 운용 환경을 제공하기 위한 알고리즘 등이 추가적으로 적용되어 있다. 새로운 기술들이 적용됨에 따라 전조등 조립체의 형상 역시 과거와 달리 복잡한 병렬 구조를 가지게 되었으며, 이에 따라 과거와 달리 신뢰성을 확보하기 어려워졌다(Kim and Yoon (2003)과 Lee et al. (2015)). 이러한 구조적 변화에 따라 가혹한 주행조건에서 발생하는 진동에 대해 견고한 내구성을 갖게 설계하는 것이 중요한 문제로 대두되고 있다.

실제로 <Figure 2>는 최근 K2 전차에서 빈번하게 발생하고 있는 좌측 전조등 램프의 고장 사진이다. 이와 같이 좌측 전조등 조립체 내의 램프 고장이 우측 전조등 조립체의 램프 고장에 비해 빈번하게 발생함에 따라 인적 그리고 물적 손실이 발생하고 있다. 따라서 이 연구는 이러한 문제점을 개선하기 위해 좌측 전조등 조립체 내의 램프 파손 원인을 분석하고 해결 방안을 모색하고자 한다. 우선 2.1절에서는 좌측과 우측 전조등 조립체에 인가되는 진동 수준을 측정 및 분석하고 2.2절에서는 좌측과 우측 전조등 조립체의 고유 주파수를 추정하기 위해 구조 해석(Structural Analysis)을 수행한다. 그 후 단품 및 체계 장착 시험을 통해 주파수 영역에서의 진동 수준을 분석한다(Heo and Kim (2014)). 마지막으로 2.3절에서는 보호대 조립체의 설계 변경을 통해 전조등 조립체의 구조 개선을 수행한 후 개선된 제품의 신뢰성을 살펴보고 3장에서는 이 연구의 결론과 향후 연구 방향을 제시하고자 한다.

2. 본 론

2.1 진동 수준의 특성 분석

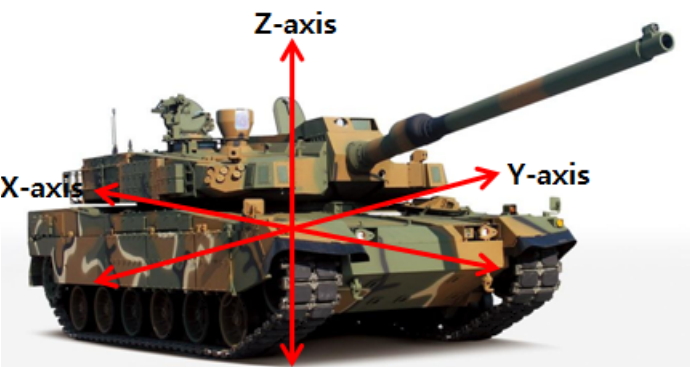

실제 고장 사례를 살펴보면 K2 전차의 좌측 전조등 램프의 필라멘트 단선에 의한 고장이 빈번하게 발생하고 있음을 알 수 있다. K2전차는 기존모델인 K1계열 전차와 비교해 파워팩의 마력을 증가시킴에 따라 진동 수준이 증가하였다. 야전에서는 우측 전조등 조립체의 램프에 비해 좌측의 고장이 상대적으로 많이 발생하였는데 이러한 현상의 원인을 파악하기 위해 우선 좌측과 우측의 전조등 조립체에 인가되는 진동 수준(vibration level)을 측정하였다. 진동 수준 측정을 위해 계측 장비를 좌측과 우측의 전조등 조립체와 보호대 상부에 장착한 후 주행 시험 상태에서 측정하였다. 계측 장비는 주파수 범위가 1~5kHz인 가속도 센서와 센서 자료 수집 장비를 사용하였다. 센서 자료 수집 장비에 탑재된 Matlab/Simulink에 의해 시간 (time domain)과 주파수 영역(frequnecy domain)에서 진동 수준을 실시간으로 수집할 수 있다(Saran et al. (2008)). 차량으로부터 전조등 조립체로 인가되는 진동 방향은 <Figure 3>과 같이 차량 진행 방향 X축, 차량 폭 방향 Y축 그리고 차량 높이 방향 Z축으로 생각할 수 있다.

주행 시험은 국방규격인 KDS 2350-4003을 준용하여 범프 및 포장 도로 코스에서 실제 차량을 주행하면서 진동 수준 경향을 분석하였다. 범프 코스는 차량이 진행 방향 쪽으로 범프의 높이(A, B형으로 분류)에 따라 무작위적으로 교차 배치되어 있다. 또한 진동 수준의 정도를 나타내는 진폭 값은 피크-피크값, 최대값, 평균값 그리고 제곱평균제곱근(Root Mean Square, 이하 ‘RMS’) 값 등이 있으며 이 연구는 RMS값을 적용하였다. RMS 값은 시간에 대한 변화량을 고려한 값으로, 진동 수준에 따른 에너지량과 직접 관련된 진폭을 표시한다(Choi (2013)). 0 ≤ t ≤ T에서 정의된 연속함수 y(t)는 연속시간 파형을 정의하는 함수 x(t)의 제곱들에 대한 평균의 제곱근으로 아래의 관계식을 통해 산출할 수 있다.

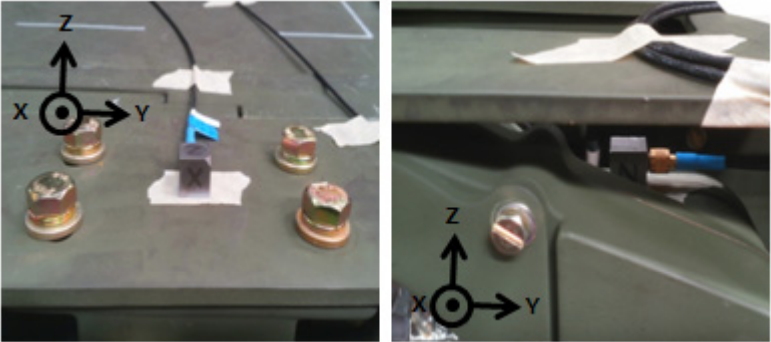

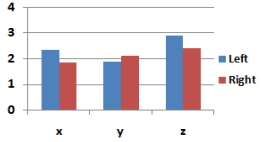

이 시험에서 진동이 발생하는 주요 원인은 1500마력의 파워팩(엔진과 변속기 등 차량의 동력장치 체계를 의미함)과 노면에 닿는 궤도에서 발생하며 발생된 진동은 차량의 전방에 설치되어 있는 전조등 조립체에 인가된다. 진동이 인가되는 전조등 조립체와 전조등에 3축 가속도계를 <Figure 4>와 같이 설치하여 각 축에 따른 진동 수준을 측정하였다.(Kim, Lee and Shin (2015)) 각 축의 진동 수준을 분석한 결과는 <Table 1>에 나타나 있다. <Table 1>의 결과를 살펴보면 범프 및 포장도로 모두 X축과 Z축에 대해 좌측 전조등 조립체에 인가되는 진동 수준이 우측 전조등 조립체에 비해 높은 것을 알 수 있으며 Y축의 경우 우측 전조등 조립체에 인가되는 진동 수준이 높다는 것을 알 수 있다.

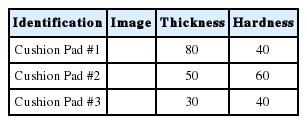

X축과 Z축에 대해서 좌측 전조등 조립체의 진동 수준이 우측에 비해 크게 나타나고 있으므로 진동의 영향을 감쇄시키기 위해 좌측 전조등 조립체에 <Table 2>와 같이 자동차용 고무(KS M 6626) 소재의 완충패드를 설치하고 범프 및 포장 도로 코스를 주행하여 진동 수준을 측정하였다. 여기서 개선된 정도를 확인하기 위해 아래의 식과 같이 진동 수준의 변동폭을 기준으로 설정하여 완충패드가 설치된 전조등 조립체를 현재 운용되고 있는 전조등 조립체와 비교하였다.

산출된 자료는 국방 자료이기 때문에 공개하기 어려우나 각 축의 진동 수준에 대한 변동폭은 완충패드를 적용하였음에도 불구하고 오히려 증가하는 경향을 보였다. 따라서 전차에 인가되는 진동 수준에 의한 고장 발생보다는 전조등 조립체가 가지는 고유 진동에 의한 영향이 램프 고장을 발생시키는 것으로 판단할 수 있다. 따라서 모델 해석을 통한 고유 주파수를 분석하고 단품 및 체계 장착 시험을 통해 고유 진동이 전조등에 미치는 영향을 분석한다.

2.2 주파수 응답특성 분석

고유 진동수는 물체가 가지는 고유한 진동을 말하며 이와 동일한 진동수를 가진 외력을 주기적으로 받을 경우 진폭이 증가하게 되는 공진현상이 발생하게 된다. 기본적으로 기계 시스템을 설계할 때에는 공진을 피하기 위해 주요 진동원의 주파수 수준과 외부 진동의 특성을 분석하여 설계한다. 물체는 입력되는 진동에 따라 X, Y, Z축 방향으로 각각 진동하면서 주기적으로 운동하게 된다. 고유 주파수 설계가 적절하지 못할 경우 공진으로 인한 기계 시스템이 파손되며, 더 나아가 인적 그리고 물적 손실이 발생할 수 있다. 하지만 공진 주파수를 예측하고 이를 회피하기 위해 설계 단계에서 고려해야 할 요인은 매우 많기 때문에 현실적으로 설계 단계에서는 물체의 강성과 질량과 같은 일차적인 물성만을 고려하는 경우가 대부분이다. 이에 따라 외부에서 발생하여 체계에 인가될 수 있는 진동 수준은 놓치기 쉽다(Hong et al. (2012)). 따라서 이 장에서는 구조해석을 통해 물체의 고유 진동수를 파악하고 단품 및 체계 장착 시험을 통해 외부에서 주어지는 진동 수준을 주파수 측면에서 분석하여 대책을 수립하고자 한다.

2.2.1 이론적 고찰

고유 진동수는 물체가 가지는 고유한 진동을 말한다. 물체는 입력되는 진동에 따라 X, Y, Z축 방향으로 각각 진동하면서 주기적으로 운동하게 된다. 진폭이 주기적으로 변할 경우 시간에 따른 진폭 변화 y(t)는 아래와 같이 식 (1)로 표현할 수 있다.

식 (1)을 시간에 대해 편미분하면 식 (2)를 얻을 수 있고

2.2.2 실험 방법

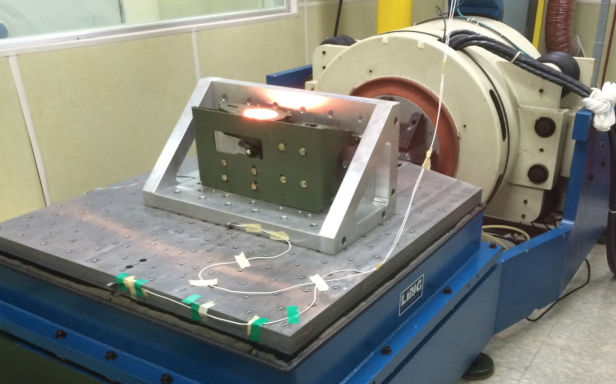

우선 구조해석을 통해 좌측과 우측 전조등 조립체의 고유 주파수를 산출한다. 다음으로 외부에서 발생하여 전조등 조립체에 인가하는 진동에 의한 공진현상을 관측하기 위해 단품 및 체계 장착 진동 시험을 진행한다.(Lim and Choi. (2017)) 체계 장착 시험은 2.1절에서 언급한 바와 같이 가속도 센서와 자료 수집 장비를 전조등 조립체에 장착하여 주행 시험 중 노면에서 K2 전차로 인가되는 진동 수준에 대한 자료를 시간과 주파수에 대해 수집한다. 여기서 전조등 조립체의 단품을 대상으로 공진 주파수 자료를 획득하기 위해 <Figure 5>와 같이 지그에 조립체 단품을 설치한 후 미국 국방규격 MIL-STD-810C에 따라 진동시험을 수행하였다.

2.2.3 실험 결과

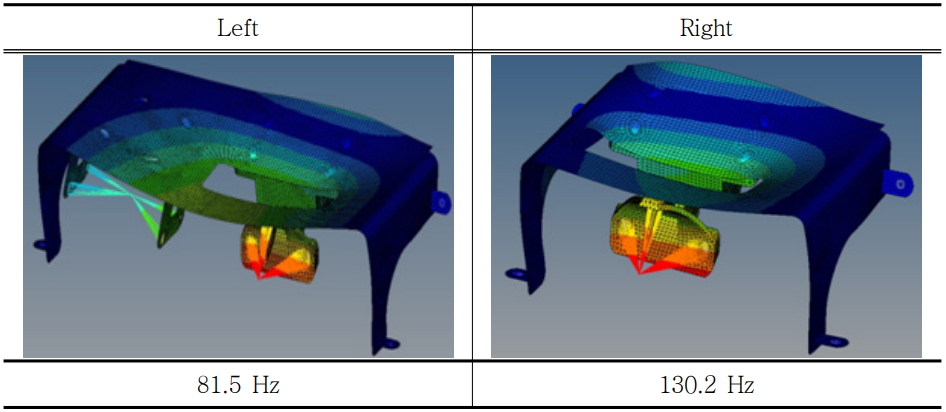

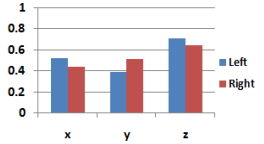

단품을 대상으로 수행한 진동시험 결과를 가지고 구조해석을 한 결과 <Figure 6>과 같이 좌측 전조등 조립체의 고유 주파수(81.5Hz)는 우측 전조등 조립체의 고유 주파수(130.2Hz)에 비해 저주파 대역을 가짐을 알 수 있다. 이러한 원인을 살펴보면 1장에서 언급한 바와 같이 좌측 전조등 조립체는 우측 전조등 조립체와 다르게 카메라와 같은 추가 장비가 부착되어 있어 물리적 구조가 다르기 때문이다.

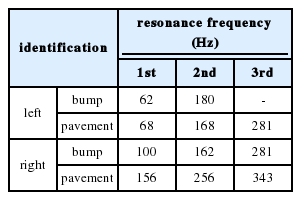

다음으로 체계 장착 시험을 수행하였다. 체계 장착 시험을 수행한 결과는 아래 <Table 3>과 같다. 시험 결과를 살펴보면 좌측 전조등은 범프 코스에서 62Hz 그리고 포장 도로 코스에서 68Hz의 공진 주파수를 갖는 것을 알 수 있다. 반면 우측 전조등 조립체는 100Hz 그리고 156Hz로 상대적으로 높은 공진 주파수를 가진다. 이러한 저주파수 대역의 공진 주파수는 <Figure 6>의 좌측 전조등 조립체의 고유 주파수보다 약간 작은 수치인 동시에 매우 근접한 주파수 대역을 가짐을 알 수 있다. 즉 체계 장착 시험 결과, 좌측 전조등 조립체가 우측 전조등 조립체에 비해 저주파 대역에서 공진 주파수를 가지며 이에 따라 실제 주행에서 인가되는 진동에 취약하다는 것을 알 수 있다.(Choi et al. (2014)). 이를 확인하기 위해 단품 상태에서 진동 시험을 추가적으로 수행하였으며 그 결과 60~70Hz 사이의 진동 수준을 인가할 때 램프가 파손되는 것을 관찰할 수 있었다.

2.3 설계 개선

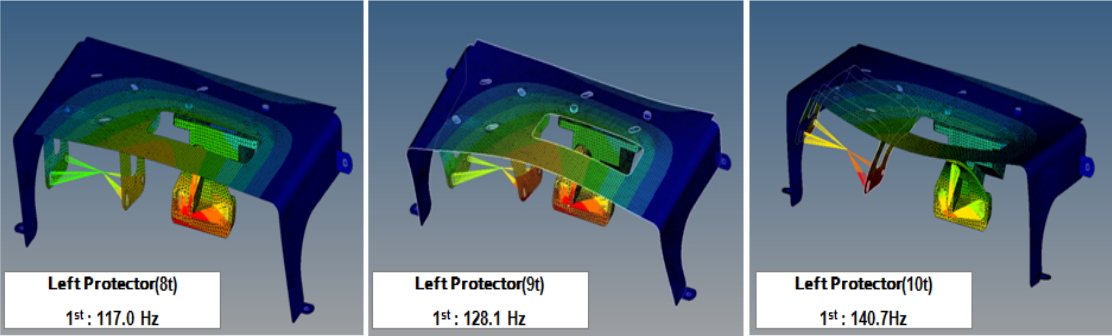

2.2절에서 언급한 바와 같이 구조해석과 체계 부착 시험 결과, 좌측의 전조등 조립체가 가지고 있는 고유 주파수가 우측의 주파수에 비해 상대적으로 낮은 고유 주파수를 가지고 있으며, 체계 부착 시험 결과 주행 환경에서 저주파 대역의 주파수가 좌측의 전조등 조립체에 인가됨을 확인할 수 있었다. 그 결과 좌측 전조등 조립체가 우측 전조등 조립체에 비해 공진 현상의 발생으로 인한 램프 파손이 상대적으로 많이 발생함을 알 수 있었다. Kim et al. (2010)의 연구에 따르면 조립체의 부하 중량을 증가시킴으로써 조립체의 고유 주파수를 고주파 대역으로 이동시킬 수 있음을 알 수 있다. 따라서 좌측 보호대의 두께를 증가시킴으로써 조립체 전체의 부하 중량을 증가시킬 수 있으며 이에 따라 조립체의 고유 주파수를 기존 조립체의 고유 주파수에 비해 상대적으로 고주파 대역으로 조정할 수 있을 것으로 판단하였다. 따라서 보호대의 두께를 증가시키면서 고유 주파수의 변화 추이를 파악해 보았다. 두께를 증가시킴에 따라 변화하는 조립체의 고유 주파수는 <Figure 7>과 같다. <Figure 7>을 살펴보면 두께가 증가함에 따라 고유주파수가 고주파 대역으로 이동함(Lee and Yoo (2013))을 확인할 수 있는데 8mm에서는 117Hz이며 9mm에서는 128.1Hz 그리고 10mm에서는 140.7Hz를 가짐을 알 수 있다(기존 조립체는 6mm의 두께를 가지고 있었으며 81.5Hz의 고유 주파수를 가지고 있다). 최적의 보호대 두께를 결정하기 위해 보호대 중량과 생산 비용 증가분에 대해 고려한 후 8mm로 판의 두께를 결정한 후 시편을 제작하여 단품에 대한 진동 시험을 수행하였다. 진동 시험 결과 100~110Hz 대역의 진동 수준을 인가할 때 전조등의 램프가 파손됨을 확인할 수 있었으며 이 수준의 진동은 전차의 사용 조건에서 주행할 때 발생하지 않는 공진점이므로 해당 문제가 해결되었음을 알 수 있다. 즉 <Table 3>과 이 대역의 주파수를 비교해보면 공진 주파수가 겹치지 않음을 알 수 있으며 공진점이 회피되었음을 알 수 있다. 마지막으로 보호대의 판 두께를 8mm로 개선한 전조등 조립체를 K2 전차에 적용하여 실사용 환경에서 체계 장착 시험을 수행하였다. 시험 종료 후 램프를 확인한 결과 이상이 없었으며 외부로부터 인가되는 진동에 대해 신뢰성이 개선되었음을 알 수 있다.

3. 결론 및 향후 연구 방향

이 연구는 좌측 전조등 조립체의 램프 파손 원인을 도출하고 이를 개선하기 위한 방안을 다루고 있다. 우선 연구 초기에 의심되었던 진동 수준에 따른 램프 파손은 고무 소재의 완충 패드를 적용하였음에도 불구하고 오히려 증가되는 형태를 보였으며 이에 따라 진동의 수준보다 진동의 주파수에 따른 공진 현상을 개선 대상으로 변경하였다. 공진현상을 파악하기 위해 좌측과 우측 전조등 조립체의 고유 주파수를 산출하였으며 체계 장착 상태에서 인가되는 주파수 자료를 수집하여 분석하였다. 분석 결과 좌측 전조등 조립체가 상대적으로 낮은 주파수 대역에서 공진점을 갖고 있음을 알 수 있었으며 이 공진 주파수는 실제 주행 조건에서 발생할 수 있음을 알 수 있었다. 따라서 램프 파손 현상을 저감하기 위해 보호대의 두께를 증가시킴으로써 좌측 전조등 조립체의 고유 주파수 수준을 증가시키는 방향으로 설계 변경을 수행하였다. 보호대의 두께를 8mm로 증가하는 설계 변경을 진행한 후 실제 차량에 적용하였으며 실사용 환경에서 시험을 수행하였다. 시험 결과 개선된 전조등 조립체의 향상된 내구성과 신뢰성을 확인할 수 있었다. 향후 연구 방향은 다음과 같다. 소요군의 야전환경을 고려하여 전조등 램프의 신뢰성 정보를 새롭게 산출할 필요가 있다. 산출된 신뢰성 정보를 바탕으로 전차용 램프의 군수지원 정책을 현실적으로 결정하여 즉각적인 정비 지원이 이루어질 수 있도록 연구할 필요가 있다.