차량용 백색 LED 패키지의 색 좌표 품질 개선

Improvement for Chromaticity Coordinate Quality of Automotive White LED Packages

Article information

Trans Abstract

Purpose

The purpose of this paper is to improve the chromaticity coordinate quality of white LED packages for automobiles that require high quality and reliability.

Methods

The project follows the structured methodology of the Six Sigma DMAIC Roadmap, which consists of Define, Measure, Analyze, Improve and Control phases.

Results

A CTQ is determined based on COPQ analysis, and a process map and a XY matrix are utilized for selecting process input variables. Three vital Few Xs are identified through data analysis; amount to mix at one time, deviation by head pumps, and deviation by production magazines, and process improvements are performed for each of the three vital Few Xs.

Conclusion

The improved process conditions for the three vital Few Xs are applied to the production line, and the results show that the percent defective of chromaticity coordinate has improved from 1.59% to 0.63% and a financial effect of about 50 million won per year is obtained.

1. 서 론

발광 다이오드로 잘 알려진 LED (Light-Emitting Diodes)는 1960년대 후반부터 GaAs와 GaP 기반의 적색(Red) LED가 개발된 후 상업화가 시작되었다; Dupuis and Krames(2008). 1990년대 이후, Shuji Nakamura 중심의 Nicha사에서 GaN 기반의 InGaN의 청색(Blue) LED와 녹색(Green) LED가 사업화되면서 빛의 3원색인 RGB (Red, Green, Blue)가 모두 LED 소자로 구현되었다; Nakamura et al.(1994), Nakamura(2014), and So and Park(2008). 2005년 이후, LED 효율 개선과 소자 및 패키지 기술이 발전하면서 응용 분야는 단순 지시등에서 모바일 기기와 TV의 BLU(Back Light Unit)에 적용되면서 빠르게 성장하였다; Sun et al.(2007). 최근에는 RGB의 조합을 활용한 LED 디스플레이 응용 분야가 Mini 또는 Micro-LED 디스플레이로 확장되고 있으며; Huang et al.(2007), Gou et al.(2019), and Wu et al.(2020), 청색 LED에 황색(Yellow) 형광체를 혼합한 백색(White) 조명용 LED는 형광등을 대체하고 있으며, 고신뢰성과 우수한 점 광원의 광학적 특성 덕분에 차량용 내부 및 외부 광원으로 적용이 확대되고 있다; Yang et al.(2021). 특히, 차량용 백색 LED 패키지 제품은 신뢰성, 차량 내·외부 밝기 차이에 따른 LED 광원의 색감, 출력 광량의 차이 등 다양한 특성의 품질이 요구되고 있다; Chang et al.(2012).

차량용 LED 패키지 제품은 가전/조명에 사용되는 LED 패키지 제품과 달리 사용 환경의 범위가 넓고 사용 기간이 긴 특성 때문에 신뢰성 중심의 품질관리가 그동안 이루어졌다. 하지만 최근 차량 내부의 감성 및 인테리어 조명의 활용이 커지면서, LED에서 발광하는 빛의 색이나 밝기 차이의 관리가 더욱 중요하게 강조되고 있다. 특히, 일반적인 청색, 녹색, 적색 등의 단색 LED 패키지는 조립 공정에 사용되는 LED 칩 자체의 광학 특성에 따라 색 좌표값이 결정되지만, 백색 LED 패키지는 조립 공정에 사용하는 청색 LED 칩 자체의 광학 특성, 2종 이상의 형광체 양이나 비율 등이 색 좌표값에 함께 영향을 줄 수 있다; David and Whitehead(2018). 또한, 2종 이상의 형광체와 봉지재의 혼합 비율 등 제조 방법도 색 좌표 품질에 영향을 줄 수 있어, 차량용 백색 LED 패키지는 차량용 부품의 기본 품질인 신뢰성과 더불어 색 좌표에 대한 품질 확보가 무엇보다 중요하게 되었다. 본 논문에서는 LED 및 ESD 보호용 반도체 칩의 본딩 프로세스에서 최종 봉지재 주입 및 경화 공정, 소자의 특성 측정 및 분류 공정 등 차량용 백색 LED 패키지 생산 전반에 걸쳐 통계적 기법을 활용하여 색 좌표 품질개선을 하였다.

통계적 기법을 활용한 제품 또는 서비스 품질개선 활동은 여러 학자에 의해 연구된 바 있다. Koh et al.(2019), Lee et al.(2019), Chung et al.(2020), Lee et al.(2020), Choi et. al.(2022) 등은 실험계획법, 반응표면분석법 등을 활용해 공정 최적화에 성공한 사례논문을 발표한 바 있다. Kwon et al.(2016)과 Kim et al.(2016)은 다양한 통계적 기법이 활용된 품질개선 사례의 리뷰 논문을 발표한 바 있다. 본 논문에서는 차량용 LED 제품을 생산하는 중소기업 규모의 R사에서 통계적 기법을 활용해 품질개선에 성공한 사례를 소개하였다. R사의 규모는 상시 종업원 180여명, 연간 매출액 약 320억 원이다. 개선 사례는 자동차 내부의 인테리어 및 지시용 광원으로 쓰이는 LED 패키지 제품의 색 좌표에 대한 품질개선이며, 통계적 기법 중 6시그마 로드맵에 기초해 개선 활동을 전개하였다. 과제 진행을 위해 사내에서 6시그마 전문가를 비롯하여 제품 생산과 관련 있는 제조, 품질, 생산관리 부서의 책임자와 업무를 총괄할 챔피언 등으로 팀을 구성하였고, 6시그마 사례논문인 Jung et al.(2010), Sung et al.(2010), Moon and Yoon(2017), Jeon et al.(2020) 등의 개선 사례를 참조하였다. 본 논문 역시 전형적인 6시그마 로드맵인 DMAIC를 이용하여 프로젝트를 진행하였다. 기업 비밀 유출 방지를 위해 작업조건 및 일부 데이터는 변형하여 논문에 게재하였으며, 각 단계의 주요 개선 결과를 다음과 같이 요약하였다.

2. 불량원인 분석 및 품질개선 결과

2.1 정의(Define)

본 프로젝트는 차량 내에 조명 및 지시등으로 사용되는 LED 패키지 제품의 색 좌표 관리 범위를 벗어난 불량을 줄이기 위해 기획되었다. 차량용 LED 패키지의 경우, 최근 단순한 수명 확보를 넘어 고객의 감성적 색감 만족을 위한 색 좌표에 대한 품질 요구가 강화되고 있다. 차량용 LED 패키지 제품의 제조 공정 중 발생하는 여러 불량 중에 색 좌표 불량률은 2020년에 1.59%로 가장 높게 나타났고, 손실 금액은 연간 약 39,981 천원으로 추정된다. 이렇게 높은 LED 색 좌표 불량률을 개선함으로써 품질비용의 절감, 원가 인하의 유도, 그리고 고객의 품질 만족도 향상을 위해 본 프로젝트가 주제로 선정되었다. 주제 선정과 함께 팀원을 구성하고 재무성과 추정과 프로젝트 추진 일정 계획을 수립하였다. 이와 함께 색 좌표 품질에 영향을 줄 수 있는 프로세스 범위 선정을 위해 상위 프로세스맵을 작성하였다. 프로젝트 대상 공정은 상위 공정에서 LED 칩 및 Lead 프레임과 같은 원부자재 투입, 다이 본딩, 교반/탈포, 정량 토출, 경화, 그리고 측정 및 검사의 공정을 거쳐 하위 공정인 고객 출하로 이어진다. 특히, 색 좌표 불량에 영향이 클 것으로 생각되는 디스펜싱 공정을 교반/탈포, 정량 토출, 그리고 경화 공정으로 세분화하여 검토하였다.

2.2 측정(Measure)

2.2.1 프로젝트 Y 성과 척도 매트릭스

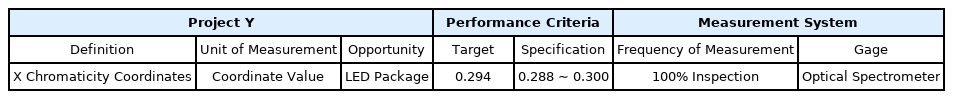

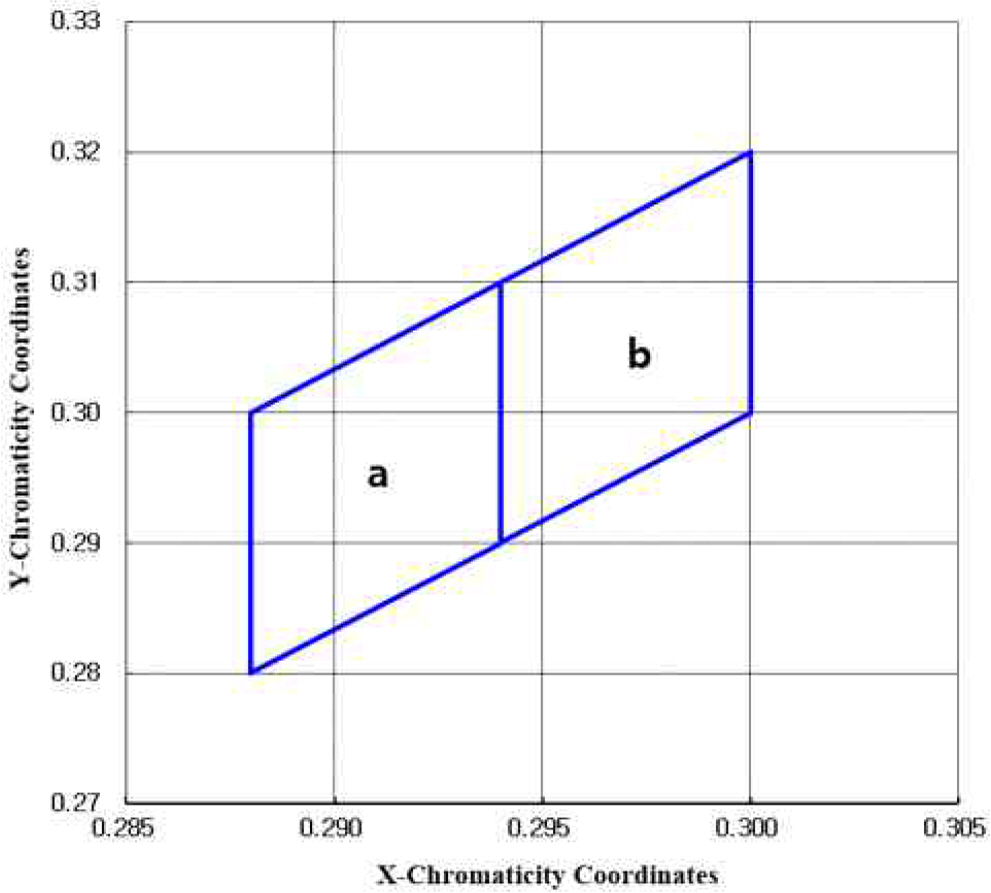

선정된 차량용 LED 패키지의 색 좌표 불량을 줄이기 위해 <Table 1>과와 같이 프로젝트 Y로 X색 좌표값이 선정되었다. LED 색 좌표에 대한 관리 기준에 대한 이해를 돕기 위해 <Figure 1>에 a와 b 제품군에 대한 색 좌표를 나타내었다. <Figure 1>에서 박스 내의 영역인 a와 b에 있는 제품은 색 좌표의 x와 y 축 내에 있는 양품 제품이며, x나 y축 어느 하나라도 박스를 벗어날 때 불량이 된다. 프로젝트 Y 성과척도 매트릭스의 정의에서 Y색 좌표를 제외하고 X색 좌표 값으로 한정한 것은, X색 좌표 값과 Y색 좌표 값이 강한 상관관계를 갖고 있기 때문이다. <Figure 2>는 X와 Y색 좌표값의 관계를 회귀방정식으로 나타낸 것으로 100쌍의 (X색 좌표, Y색 좌표) 데이터를 활용해 분석하였다. 분석 결과 (Y색 좌표값) = -0.1848 + 1.655*(X색 좌표값)의 회귀방정식을 얻을 수 있었으며, 100쌍의 데이터임에도 불구하고 R-sq(adj) 는 93.8%에 이름을 알 수 있었다.

2.2.2 측정시스템 분석

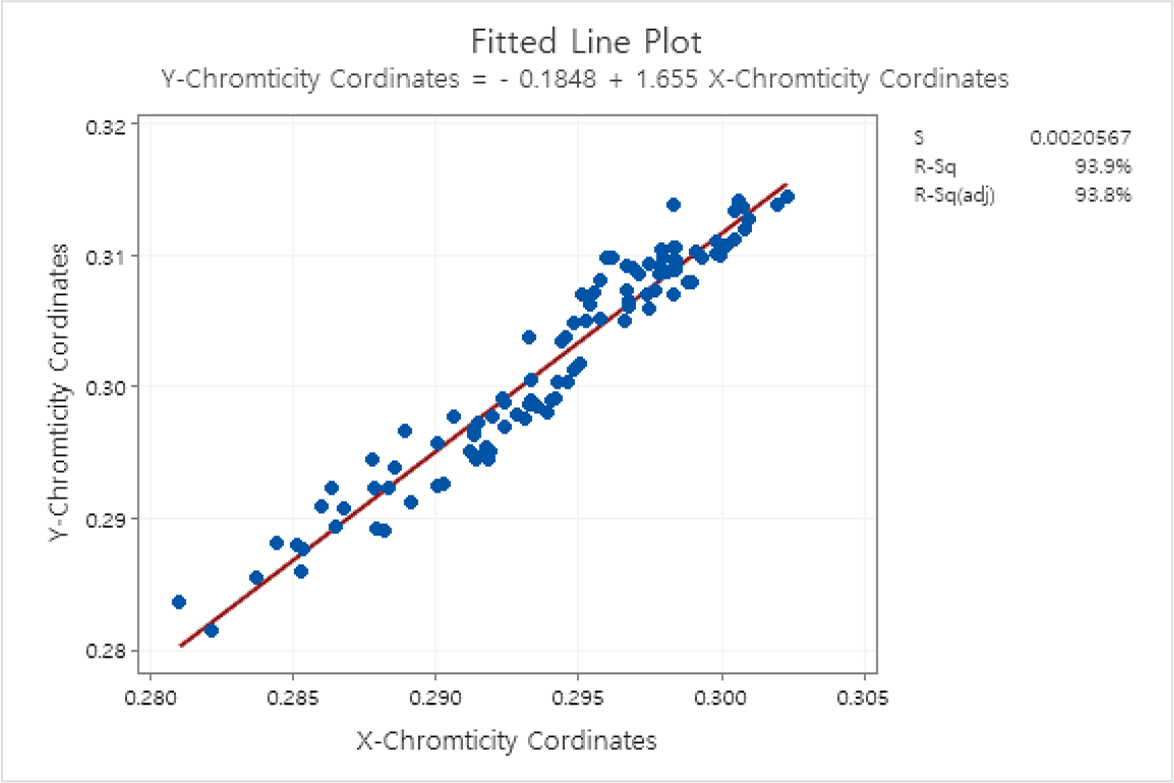

LED 패키지 제품의 X색 좌표는 1대의 표준 검증용 파장 측정기와 2대의 양산 검사용 파장 측정기 총 3대의 측정 시스템을 대상으로 10개의 샘플을 3회 측정하여 얻어진 X색 좌표값으로 분석을 하였다. 분석 대상으로 선정된 샘플 10개는 X색 좌표값의 관리 규격인 0.288 ~ 0.300을 고려하여 양품과 불량 검증 범위에 있는 0.284 ~ 0.302에서 제품을 고르게 선정하였다. <Table 2>는 측정시스템 분석 결과를 정리한 것으로, 총 Gage R&R 값의 %기여가 1보다 작은 0.15이고, %연구변동은 10보다 작은 3.88로 매우 양호한 수준임을 보여주고 있다.

2.2.3 공정능력분석

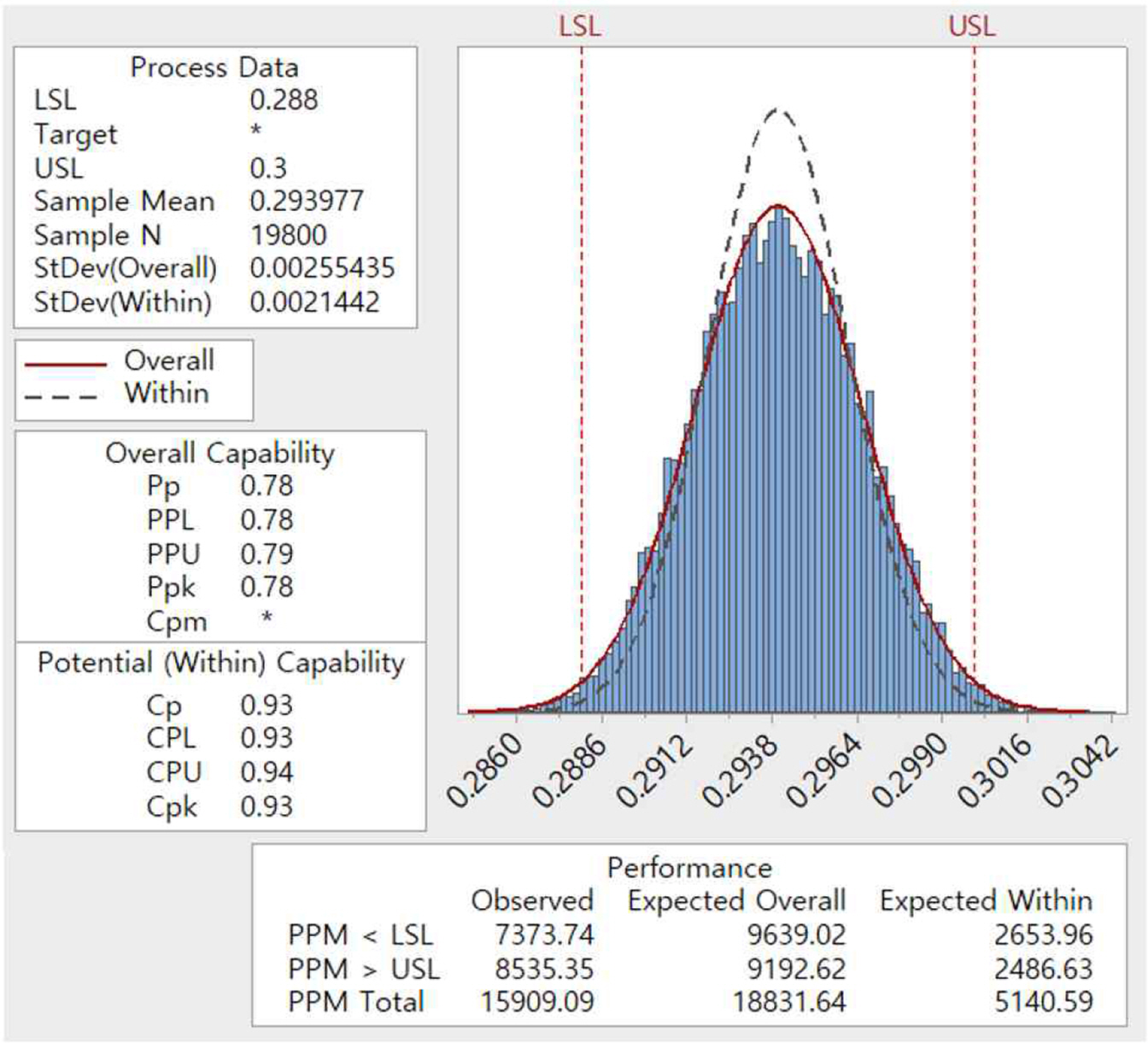

프로젝트 수행 전 해당 차량용 LED 패키지 제품에 대한 공정능력을 알아보기 위해 <Figure 3>과 같이 공정능력 분석을 하였다. 분석을 위한 데이터는 해당 제품의 양산 검사용 파장 측정기에 저장된 11개 로트에서 각 1,800개의 데이터를 취합하여 총 19,800개의 데이터를 이용하였다. X색 좌표값에 대한 규격 하한과 규격 상한은 고객 요구 기준에 맞게 각각 0.288과 0.300 값을 적용하였다. 장기공정능력(Ppk)은 0.78, 단기공정능력(Cpk)은 0.93으로 분석되었으며, 시그마 수준은 약 3.58로 공정능력이 크게 부족하여 품질개선이 시급히 요구되는 수준으로 확인되었다.

2.2.4 주요입력변수의 선정

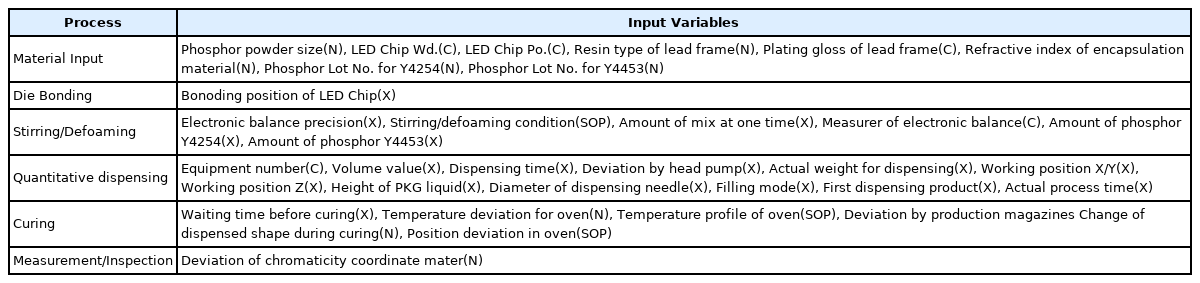

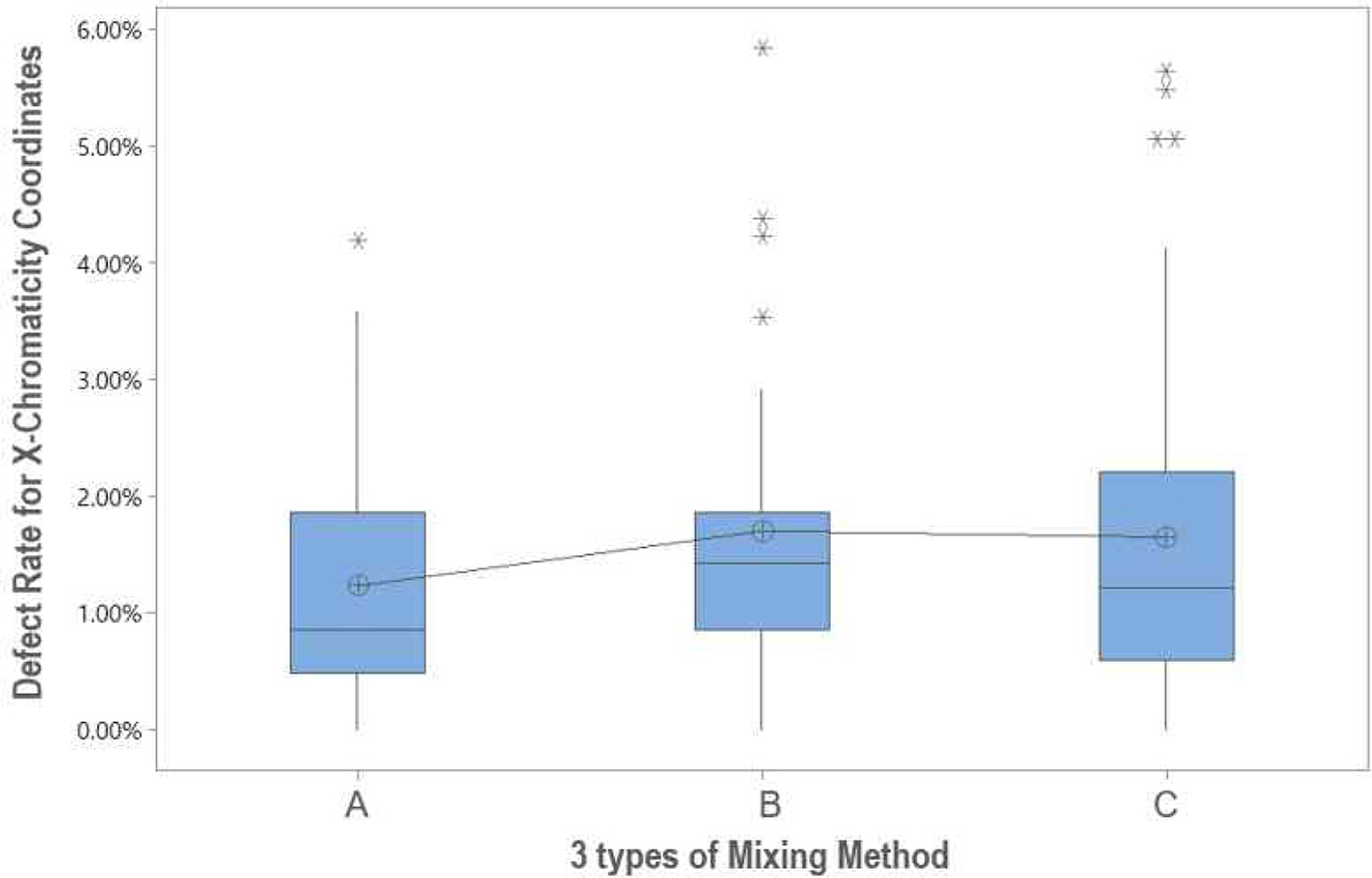

주요입력변수를 선정하기 위해 출력변수인 X색 좌표에 영향을 줄 수 있는 모든 인자를 각 세부 프로세스로 구분하여 프로세스 맵을 작성하였다. <Table 3>은 프로세스 맵에서 도출된 입력변수들을 공정 별로 정리한 것으로, 각 입력변수는 제어 가능한 인자(X), 상수 인자 (C), 노이즈 인자(N), 그리고 표준업무절차 (SOP)로 구분하여 표시하였다. 프로세스 맵에서 얻어진 입력변수는 총 34개로 프로젝트 팀원과 공정 관련자들의 협의를 통해 XY 매트릭스를 작성하였다. 출력변수는 X색 좌표 하나로 X색 좌표에 영향 정도를 1~10으로 배점하고 높은 영향도를 갖는 입력변수를 주요입력변수로 선정하였다. <Table 4>는 XY 매트릭스에서 출력변수에 영향 수준%가 4.0이상인 입력변수를 주요입력인자로 선정하여 정리한 것이다. 7개 입력변수의 누적 영향수준%은 36.0%로 다른 입력변수의 영향도 많을 것으로 추정되지만, 이번 프로젝트에서는 수행 기간 및 업무 집중도를 고려하여 주요입력변수를 7개로 선정하였다.

2.3 분석(Analyze)

분석단계에서는 측정단계를 통해 선정된 주요입력변수들을 분석하고, 이를 통해 핵심입력변수를 도출하기 위한 단계이다. 본 논문에서는 측정단계에서 얻어진 7개 입력변수의 출력변수 X색 좌표에 유의 정도를 분석한 결과를 정리하였다. 분석단계에서는 프로젝트 기간 중 생산된 112개 로트의 데이터를 활용하였다. 각 로트는 10,080개의 LED 패키지로 구성되어 있는데, 당사에서는 각 로트에 포함된 모든 LED 패키지 제품의 X색 좌표를 직접 측정하는 것이 아니라, 규격하한 0.288과 규격상한 0.300을 벗어나는 제품의 비율이 자동 측정되어 컴퓨터로 전송되는 형태로 공정이 구성되어 있다. 따라서 데이터는 112개 로트의 불량률 데이터를 활용하였으며, 데이터가 충분하여 계량형 데이터 분석에만 이용 가능한 일원분산분석, 상관분석, 2 표본 T 검정 등 다양한 분석을 수행할 수 있었다.

2.3.1 충진 모드 분석

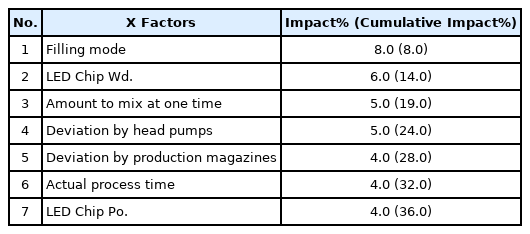

차량용 LED 패키지 제품의 제조 공정 중, 소자의 전기적 연결이 마무리되는 와이어 본딩 이후, 약 455nm 수준의 청색 LED 파장을 백색광으로 변환하기 위해 형광체를 혼합한 혼합액을 충진하고 경화하는 작업을 진행한다. 2종의 형광체를 포함한 혼합액은 토출 공정에서 소진되기 전에 토출 장비에 충진해야 한다. 충진 방법에 따라 A, B, C 모드로 구분하여 생산하였다. 각각의 모드 별로 생산된 제품의 불량률을 로트 별로 구분한 후, 일원분산분석한 결과 P값은 0.255로 충진 모드별 불량률의 차이가 유의하지 않아 개선 대상에서 제외하였다. <Figure 4>는 충진방법 A, B, C 별 불량률을 상자그림으로 나타낸 것이다.

2.3.2 LED 칩 파장 분석

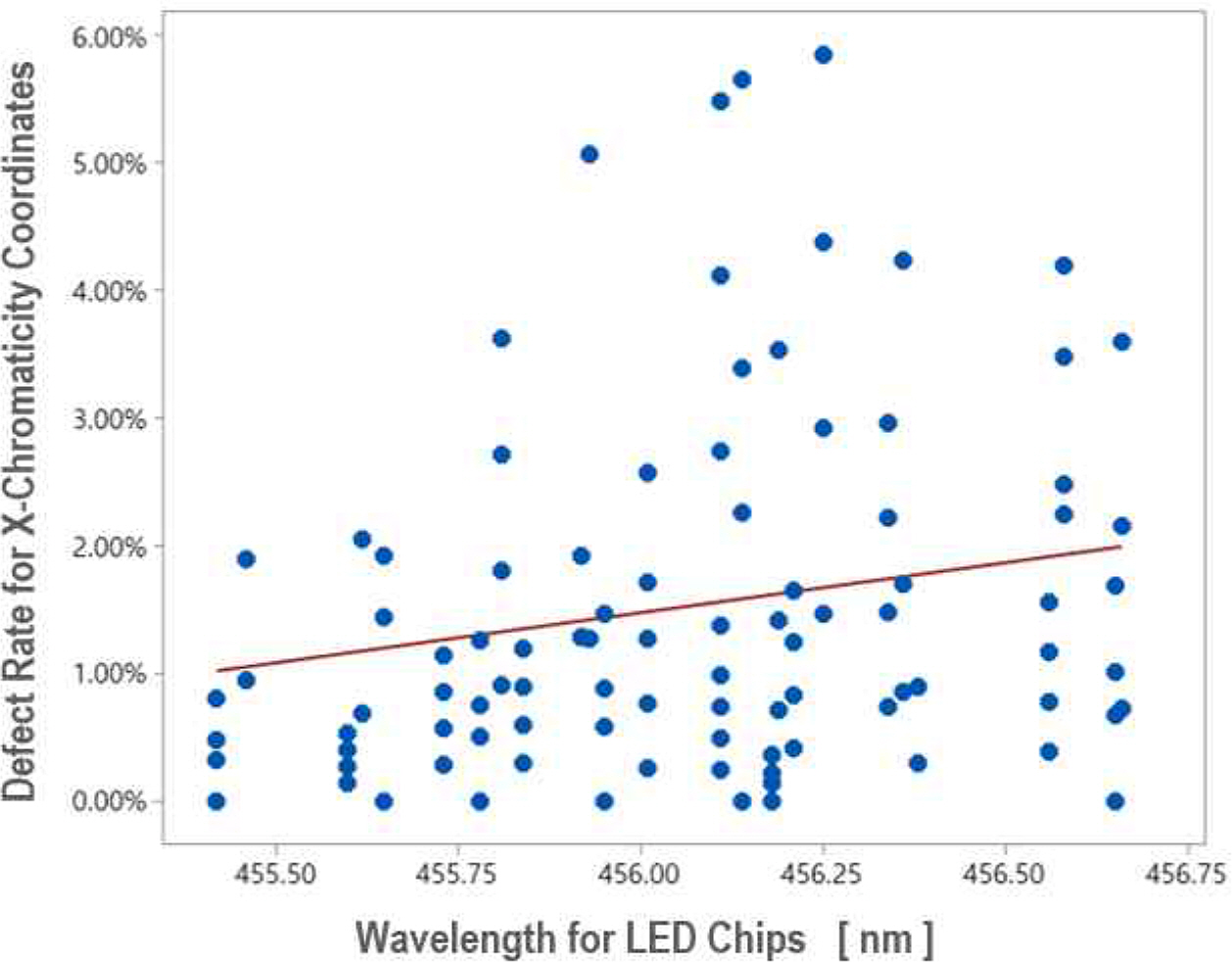

백색 LED 패키지에서 백색 광을 출력하는 광학적 메커니즘은 광원의 소스인 약 455nm 청색 파장의 LED 칩 파장과 LED 칩을 덮고 있는 황색 형광체의 빛 혼합으로 얻어진다. 따라서 프로젝트 팀원들은 주요입력변수 선정과정에서 백색 광원의 소스인 LED 칩 파장을 높게 배점하였다. LED 칩 파장과 X색 좌표 불량률에 대한 상관분석 결과, P-값이 0.032로 상관관계의 유의함을 확인하였고, <Figure 5>에 LED 칩 파장과 X색 좌표 불량률의 관계를 산점도로 나타냈다. 이렇게 분석된 결과를 바탕으로 LED 칩 공급업체에게 LED 칩 파장의 선별 공급을 요청하였으나, 차량용 반도체 칩 공급 부족으로 인해 공급업체의 선별적 대응이 어렵다는 의견에 따라 개선 대상에서는 제외하였다.

2.3.3 1회 배합량 분석

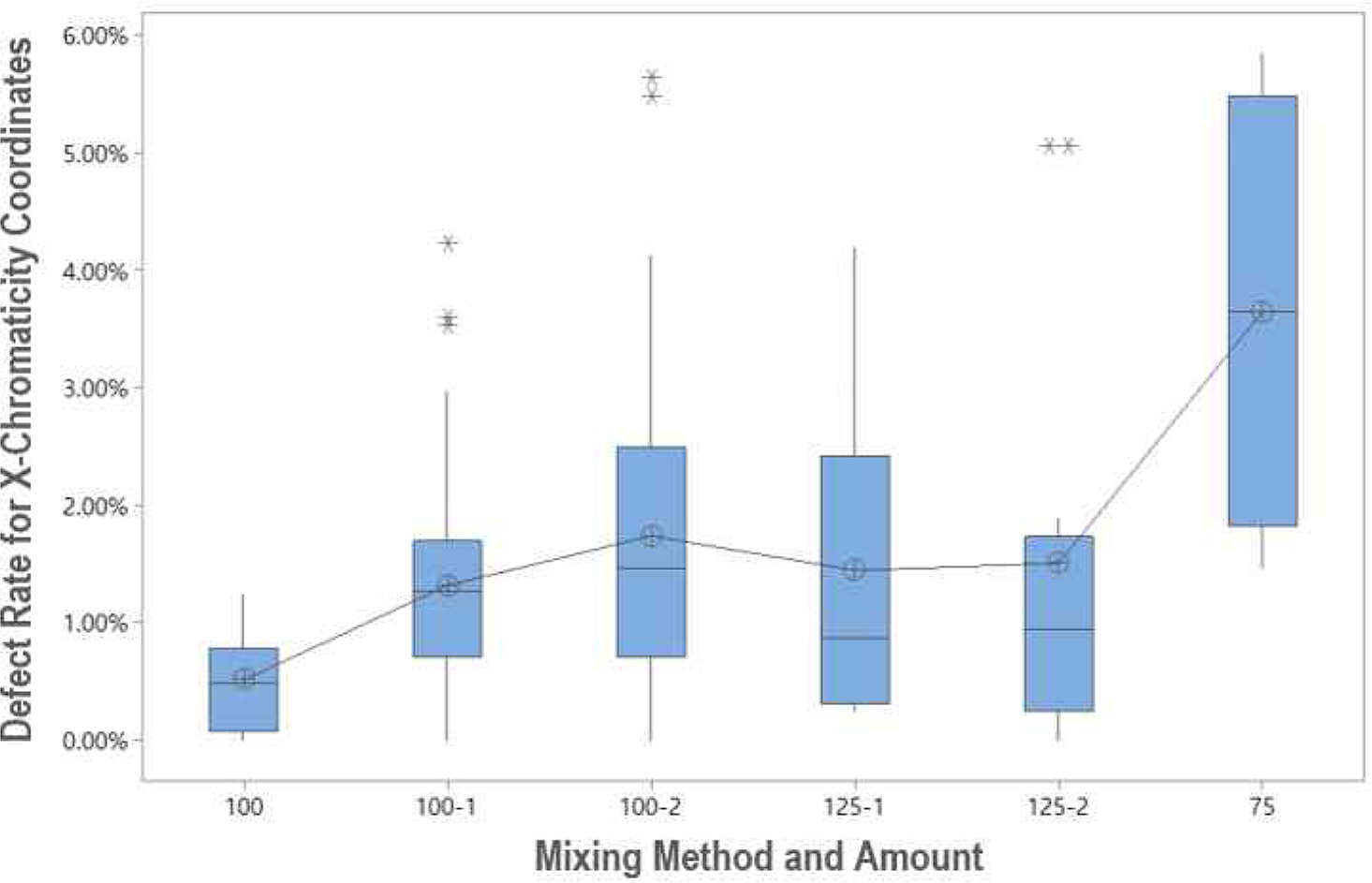

차량용 백색 LED 패키지는 반도체 칩의 보호를 위한 봉지재를 토출하여 경화하는 공정을 포함하고 있다. 이 봉지재는 광학적으로는 LED에서 발광하는 청색 파장과 혼합해 백색을 구현해야 할 형광체를 포함해야 한다. 본 프로젝트에 해당되는 차량용 LED 패키지의 경우, 봉지재와 함께 2종의 형광체를 함께 혼합시키는 배합 공정이 있다. 색 좌표와 출력광량 등의 광학적 특성에 민감한 공정으로 정밀 전자저울과 전문 공정사가 이 업무를 하는 상황이다. <Figure 6>은 생산 중의 봉지재와 형광체들의 배합량 및 방법에 따른 색 좌표 불량률을 분석한 상자 그래프를 보여준다. 1회 배합량 및 방법에 따른 불량률을 일원분산분석으로 분석한 결과, P-값이 0.004로 1회 배합량 및 방법에 따라 유의차가 있음을 확인하였고, 1회 배합량을 100g으로 설정하였을 때 불량률이 가장 낮아짐을 확인할 수 있었다.

2.3.4 헤드 펌프 분석

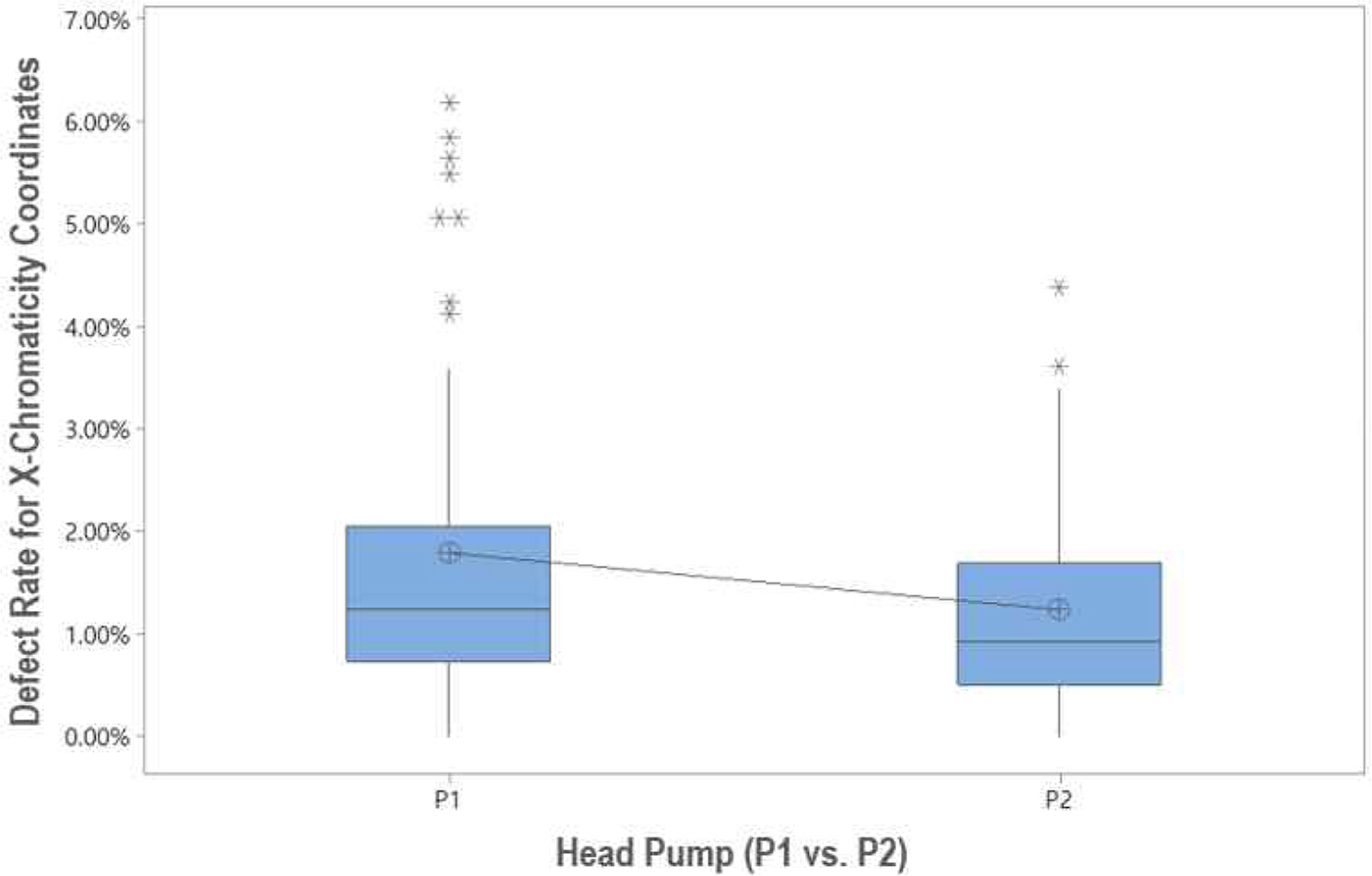

형광체를 포함한 봉지재는 LED 칩 표면을 보호함과 동시에 형광체에 의한 광학적 파장 변화를 위해 정량 분사하게 된다. 이 토출 공정에서 사용되는 혼합액 토출 장비는 2개의 펌프로 구성되어 각각 토출 노즐을 통해 1회 토출 시 2개의 제품을 함께 작업한다. 이 토출을 위한 펌프를 헤드 펌프라 하며 헤드 펌프별 각각의 색 좌표 불량률에 대한 2-샘플 T 검정하여 유의차를 검정하였다. 검정 결과, P-값이 0.033으로 헤드 펨프별 색 좌표 불량률의 차이가 있음을 확인하였고 헤드 펌프의 입력변수는 개선 대상에 포함하였다. <Figure 7>은 헤드 펌프별 불량률에 대한 상자 그림을 보여주고 있다.

2.3.5 생산 Magazine 별 편차 분석

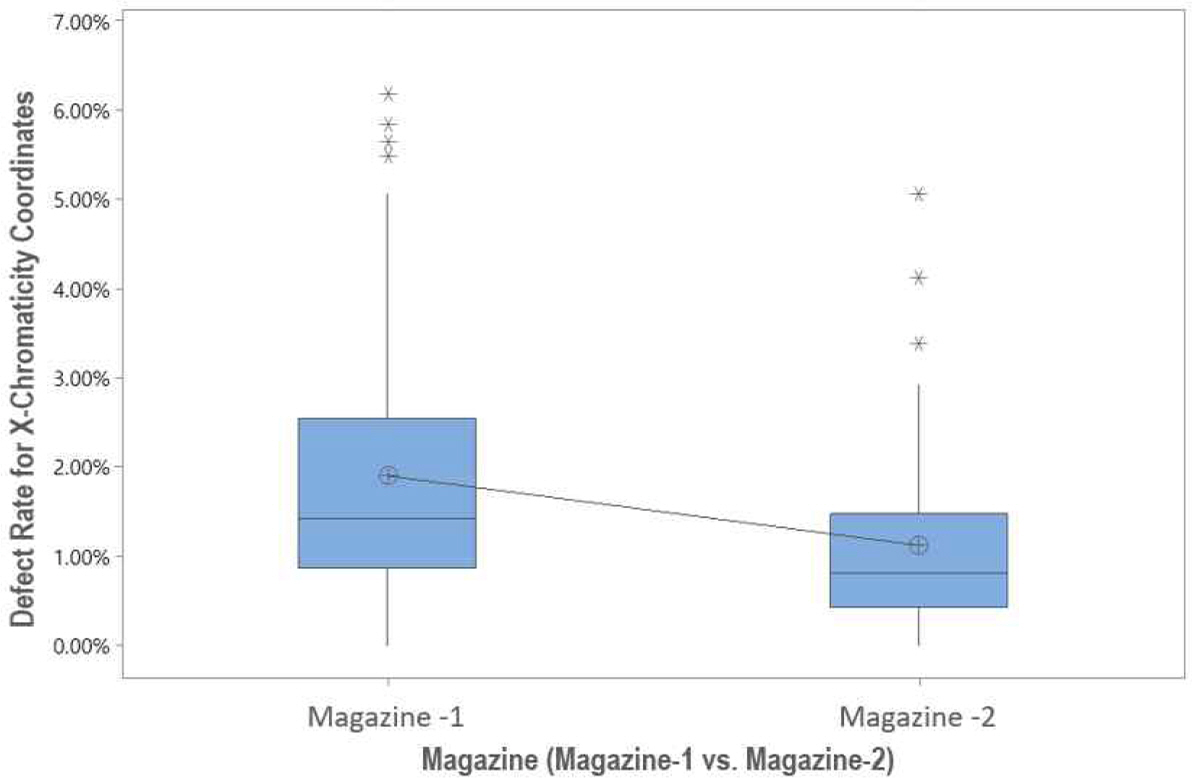

형광체를 포함한 봉지재에 대해 정량 토출 공정은 2개의 헤드 펌프를 구성하고 있는 토출 장비에서 자동으로 진행된다. 이때 작업은 LED 리드 프레임 별로 토출 공정을 진행하여 20개의 리드 프레임이 1 Magazine 단위가 되도록 작업한다. 2개의 Magazine이 마무리되면 봉지재 경화를 위해 한 번에 오븐 경화 공정을 진행한다. 즉, 먼저 진행된 첫 번째 Magazine은 두 번째 Magazine의 토출 공정이 완료될 때까지 약 30분 이상 대기하는 공정 특징을 가지고 있다. 이러한 첫 번째 Magzine의 대기시간 영향을 분석하기 위해 Magazine별 색 좌표 불량률에 대한 평균 검정을 하였고, 검정 결과 P-값이 0.002로 Magazine 간의 차이가 있음이 확인되어 해당 입력변수를 개선 대상에 포함하였다. <Figure 8>은 Magazine 간의 색 좌표 불량률의 상자 그래프를 나타낸 것이다.

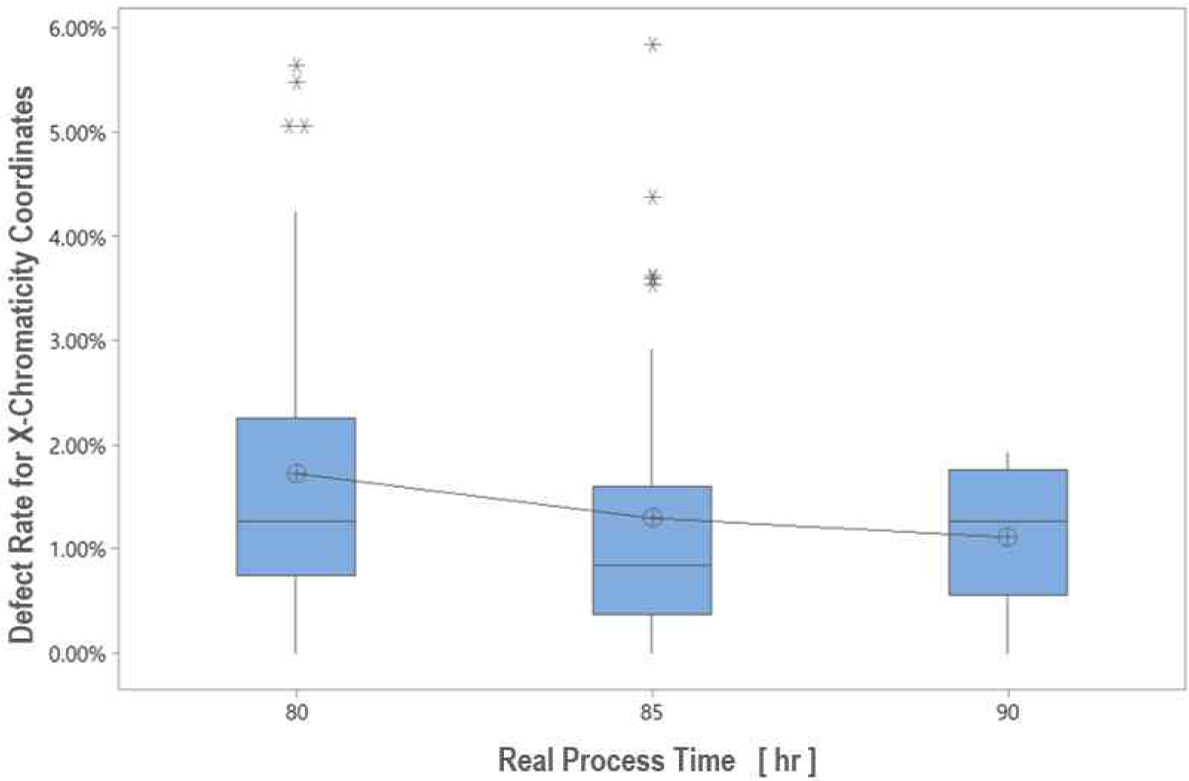

2.3.6 실 작업시간 분석

형광체를 포함한 봉지재는 토출 장비의 실린더 안에 넣고 정밀 토출된다. 실린더에 혼합 봉지재를 주입하고 다 소진된 이후 재충전하기 전까지의 시간을 실 작업시간으로 정의하였다. 이 실 작업시간에 따른 색 좌표 불량률의 차이를 일원분산분석으로 검정하였다. P-값이 0.187로 실 작업시간에 따라 색 좌표 불량률의 차이가 있다고 할 수 없음을 확인하여 개선 대상에서 제외하였다. <Figure 9>는 일원분산분석에서 얻어진 실 작업시간별 색 좌표 불량률에 대한 정보를 나타내는 상자 그래프이다.

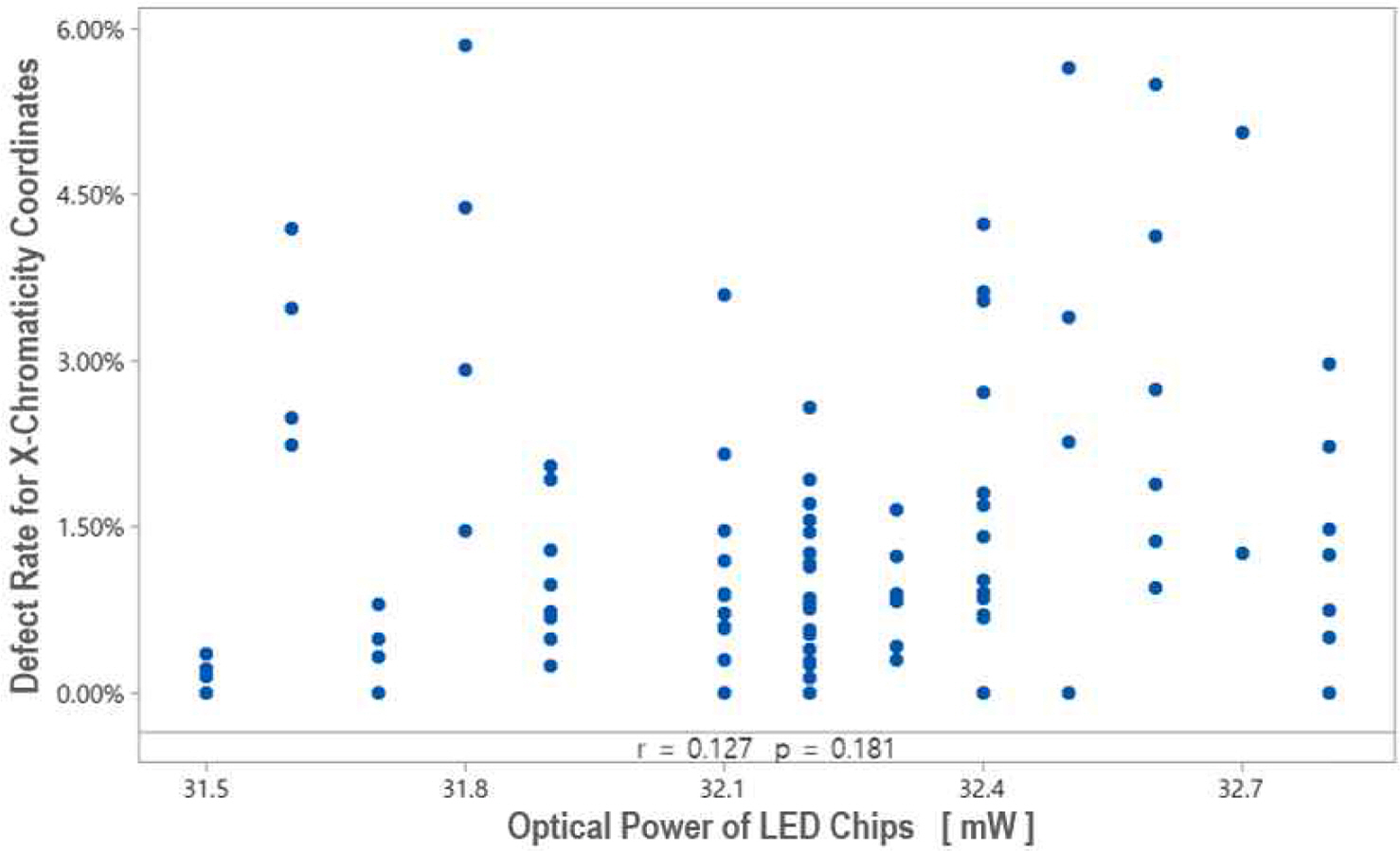

2.3.7 LED 칩 출력 광량 분석

차량용 LED 패키지에 들어가는 광의 소스는 약 455nm 파장의 청색 LED 칩에서부터 시작된다. 앞에서 LED 칩의 파장에 따른 색 좌표 불량률에 대한 검정을 진행한 바와 같이 파장 외에 LED 칩에서 나오는 약 455nm의 출력 광량도 주요입력변수로 고려되었다. 현재 생산에 사용된 LED 칩의 출력 광량 별 색 좌표 불량률의 상관성을 검토하기 위해 상관분석을 진행하였다. <Figure 10>은 상관분석에서 얻어진 LED 칩 출력 광량과 색 좌표 불량률에 대한 상관 그래프를 보여주고 있다. P-값이 0.181이고 상관계수 r 값이 0.0127로 상관성이 있다고 볼 수 없어 LED 칩 출력 광량의 입력변수는 개선공정에서 배제하기로 하였다.

이상으로 분석단계에서는 7개 주요입력변수 X가 출력변수인 X색 좌표값에 미치는 효과를 파악하였다. 각 입력변수의 유의성 검정 결과를 요약하면 다음과 같다. 1회 배합량, 헤드펌프, 생산 Magazine 별 편차, 그리고 LED 칩 파장 4개의 입력변수는 출력변수 Y에 유의한 영향을 주는 것으로 파악되었고, 충진모드, 실 작업시간, 그리고 LED 칩 출력 광량 3개의 입력변수는 별다른 효과를 미치지 못하는 것으로 분석되었다.

2.4 개선(Improve)

당사의 경우 LED 칩을 협력업체로부터 전량 공급받고 있다. 따라서, LED 칩 파장 개선을 위해서는 협력업체와의 공동 작업이 필요하다. 하지만, 차량용 반도체 칩 공급 부족으로 인해 칩 공급업체의 능동적 대응이 어렵다는 의견을 제시함에 따라, 이번 개선 대상에서 LED 칩 파장 개선은 제외하였다. 즉, 이번 프로젝트에서는 1회 배합량, 헤드펌프, 그리고 생산 Magazine 별 편차 3가지 입력변수의 개선에 집중하기로 하였다. 개선 활동에서는 72개 로트의 데이터가 활용되었고, 각 로트는 분석단계와 마찬가지로 10,080개의 LED 패키지로 구성되어 있다. 출력변수인 X색 좌표값에 유의한 영향을 주는 3개 입력변수에 대해서는 다음과 같은 개선 활동을 하였다.

2.4.1 1회 배합량 개선

실리콘 재료가 주성분인 봉지재와 백색 광원을 위한 형광체 2종을 0.0001g 정밀 전자저울을 통해 계량하여 배합 공정을 진행한다. 특히 봉지재는 실리콘계 주성분과 경화 성분의 2종으로 구성되어 있고, 액상의 점도가 각각 24.7과 2.9 Pa·s로 어느 정도 점성을 가지고 있으므로 정밀 계량의 어려움이 있다. 이러한 점성을 갖는 액상의 봉지재와 가루형의 형광체 2종을 정해진 비율로 0.0001g 단위로 정확히 측량하여 배합하는 공정은 품질 유지를 위한 난도가 높아 담당 공정사 2인 이외는 작업할 수 없게 되어 있다. 기존 공정에서는 작업량에 따라 75g, 100g, 125g 3종에 대해 정해진 비율에 따라 각 재료의 계량치를 정해 놓고 작업을 진행하였다. 하지만, 분석단계인 2.3.3절에서 분석한 바와 같이 1회 배합량을 100g으로 표준화하여 작업하면, 가장 낮은 색 좌표 불량을 유지할 수 있었다. 배합 방법은 백색 LED 제조회사의 노하우 기술이어서, 이 논문에서는 구체적 배합 방법에 대한 소개는 생략하기로 한다.

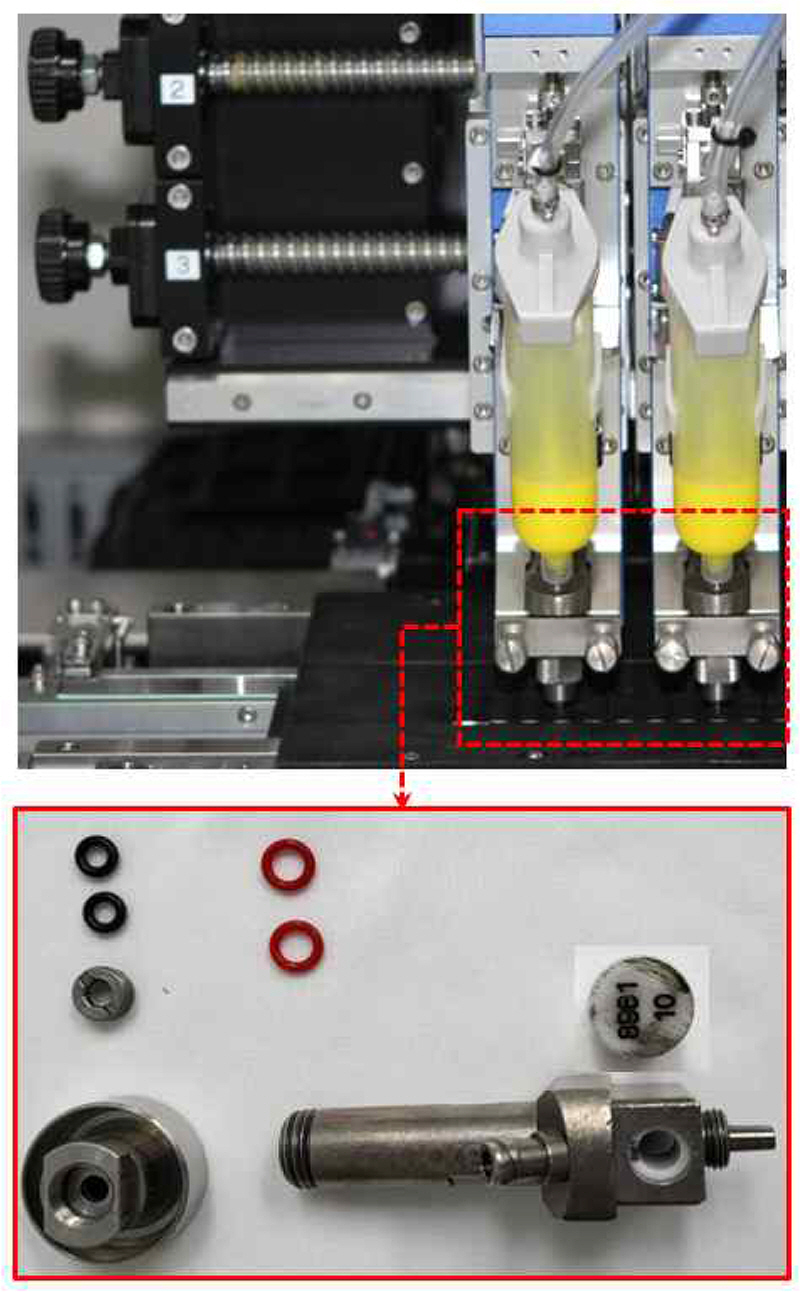

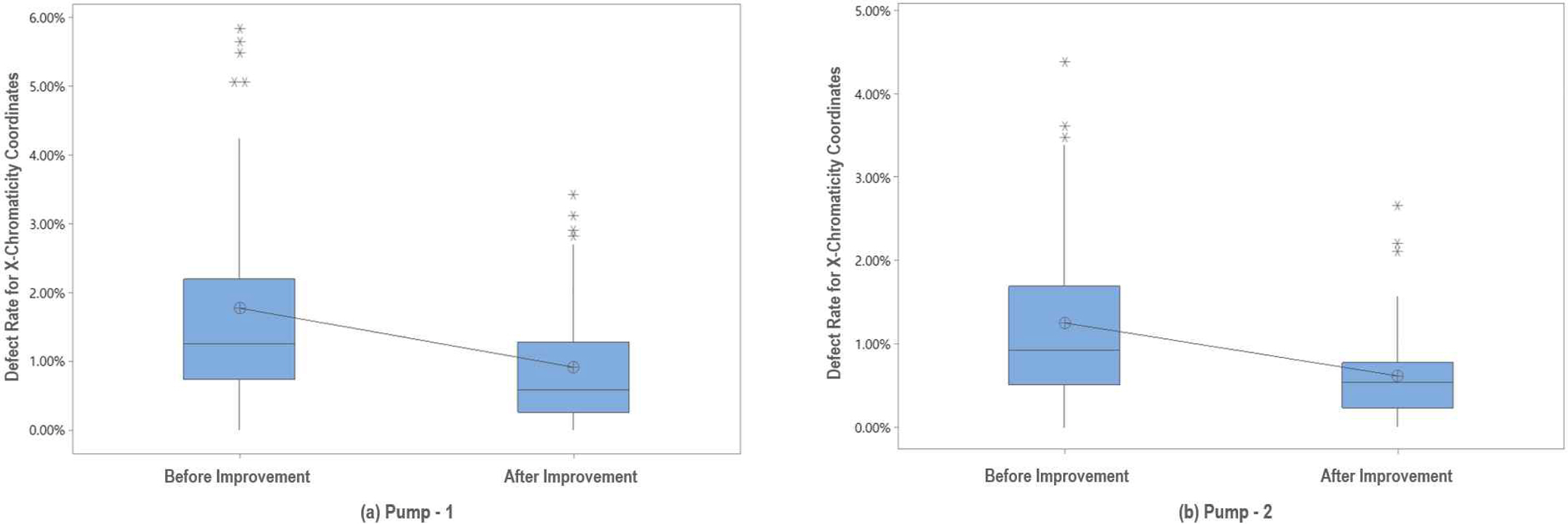

2.4.2 헤드 펌프 개선

실리콘 봉지재와 형광체를 정밀 계량한 후, 배합한 형광체 혼합 봉지재는 토출장비를 통해 와이어 연결이 끝난 LED 칩 위에 정밀 토출된다. <Figure 11>은 토출 장비에 장착된 형광체 혼합 봉지재를 정밀하게 제어하는 펌프이다. 생산성을 높이기 위해 봉지재와 펌프는 2개로 구성되어 있고, 이때 펌프 간의 차이도 중요하지만 각 펌프 내에서 반복성도 정밀하게 제어되어야 한다. <Figure 11>의 아래 사진은 펌프를 분해한 사진이다. 펌프의 밸브가 마모될 경우, 액상의 형광체 혼합 봉지재는 누설되어 정밀 토출량의 오차로 작용하고 이로 인한 색 좌표 불량의 원인이 될 수 있다. 개선 전까지는 장비의 누설에 대한 관리 및 밸브부 분리 등의 작업 없이 토출 유무 가동만 관리하였다. 이번 개선 과정에서는 펌프의 밸브를 분해하여 누설의 원인이 되는 해당 소모 부품을 교체함으로써 누설을 막고 정밀/정량 토출이 가능하도록 관리점을 찾았다. 이번 밸브 소모품 수리 비용은 약 1백만 원 수준의 투자가 있었고, 펌프 1과 2에 대한 개선 전후에 대한 색 좌표 불량률을 평균 검정하여 확인하였다. 검정 결과 P-값이 모두 0.000으로 개선 후 색 좌표 불량률이 감소함을 확인하였다. <Figure 12>은 펌프-1과 2에 대한 밸브 교체 및 개선 전후에 대한 상자 그래프를 나타낸 것이다.

2.4.3 생산 Magazine 별 편차 개선

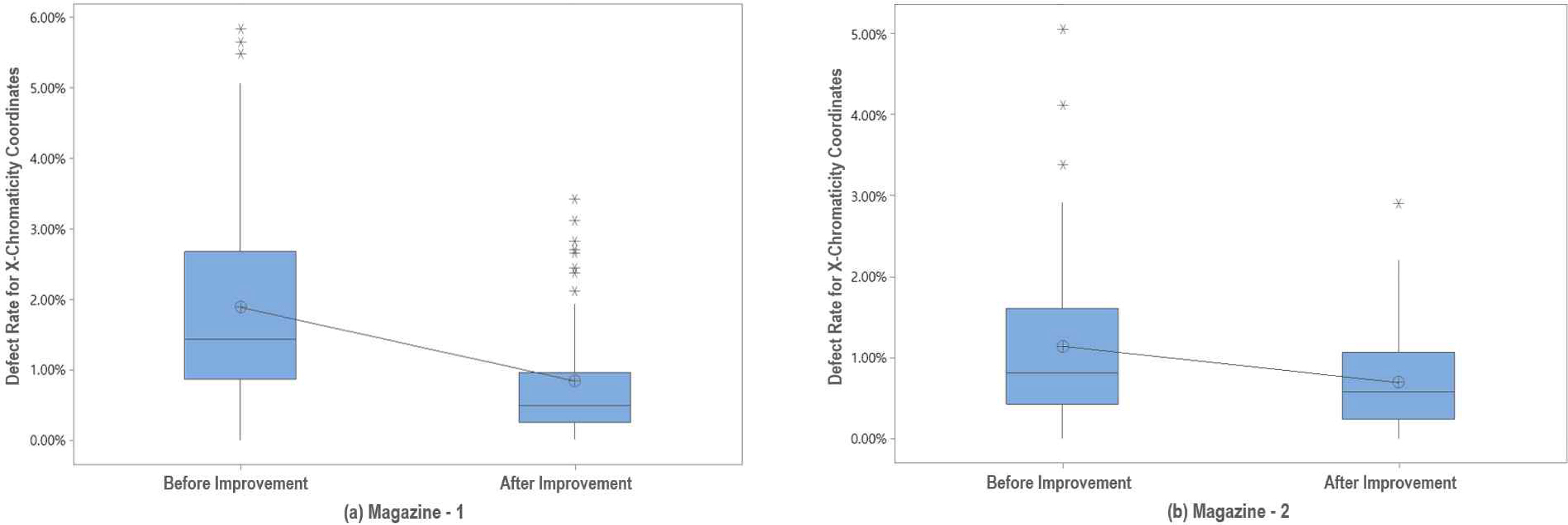

생산 현장에서는 생산 로트 관리 시 2개의 Magazine을 1 로트로 정의하여 관리하고 있다. 따라서 대부분 단위 공정은 1 로트인 2개 Magazine의 공정이 모두 끝나면, 다음 공정으로 이동하는 것이 원칙이다. 정량 토출 공정도 개선 전까지는 2개 Magazine의 공정이 모두 마무리한 후, 함께 오븐에 넣고 경화 공정을 진행했었다. 즉, 하나의 Magazine 토출에 필요한 시간은 통상 30~45분으로, Magazine-2를 토출되는 동안 이미 토출이 끝난 Magazine-1은 최소 30~45분 정도 크린 룸 대기 장소에서 대기한 후 경화 공정을 한 번에 진행한 것이다. 분석단계에서 Magazine-1과 2의 불량률 차이가 있음을 확인하였고, 대기시간이 적은 Magazine-2의 불량률이 낮음을 검증하였다. 따라서 개선 공정에서 Magazine-1과 2를 각각 토출 이후 대기시간 없이 바로 오븐에 넣고 경화 공정을 진행하였다. 공정 개선 전후에 대하여 각각 Magazine-1과 2의 색 좌표 불량률의 평균 검정을 진행하였다. P 값이 모두 0.05보다 작은 값을 보여 두 집단 평균의 차이가 있음을 확인하였고, 특히 대기시간이 길었던 Magazine-1의 경우 큰 폭으로 불량률이 감소함을 확인하였다. <Figure 13>는 생산 Magazine 별 편차 차이 개선 전과 후의 색 좌표 불량률에 대한 비교를 상자 그래프로 나타낸 것이다.

2.5 관리(Control)

공정을 개선하였다 하더라도, 작업운영 및 판단을 작업자의 숙련도에만 의존한다면, 개선 프로세스 내에서도 다른 악영향이 생길 수 있다. 이런 점을 고려해 지속적인 프로세스의 유지관리가 중요하다. 이 과제에서는 프로세스의 안정적인 관리를 위해, 실수방지, 표준화, p 관리도 활용 등의 다음과 같은 대책을 마련하였다.

2.5.1 실수방지 및 사후관리 방안

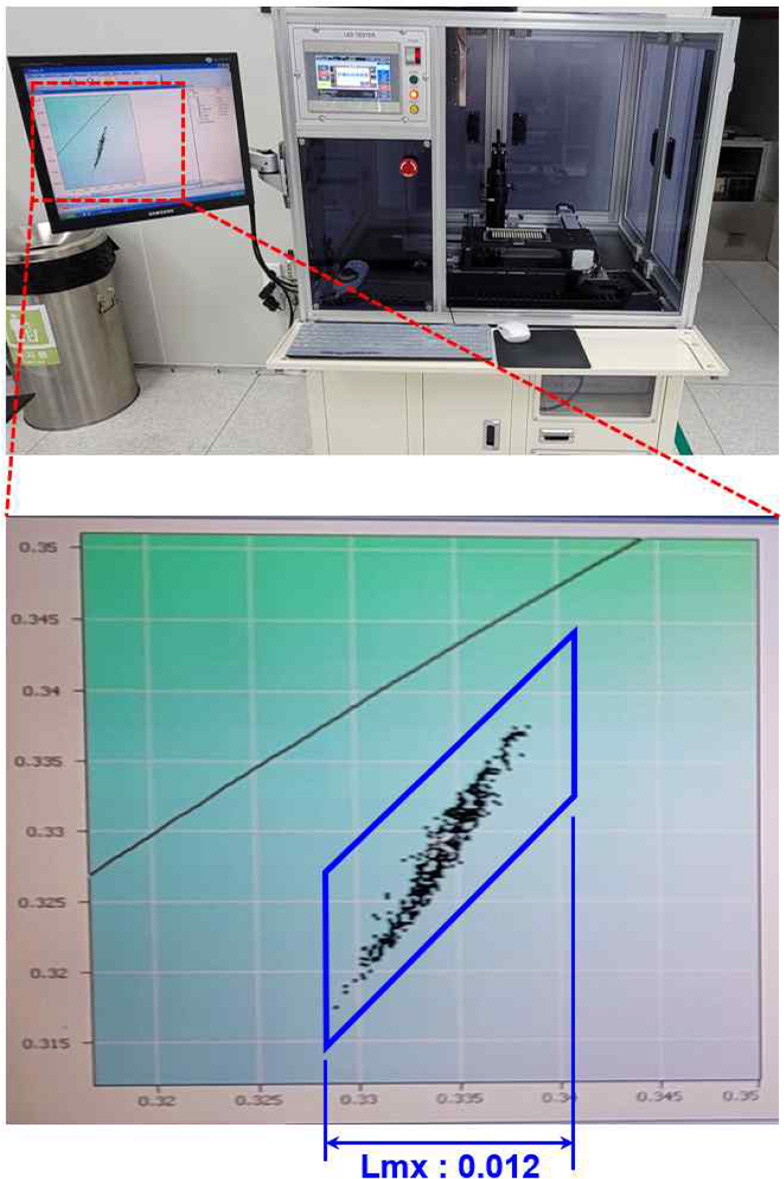

헤드 펌프의 분석과 개선공정에서 형광체 혼합 봉지재의 정량토출이 유의한 변수임을 확인하였으므로, 개선공정에서는 펌프의 핵심 부품을 6개월 단위로 교체하는 것으로 설비 체크리스트에 추가하였다. 하지만, 설비운영자의 교체 시기 누락이나 생산량의 변동 또는 부품의 품질 수준 등의 변동에 따른 색 좌표 불량률의 증가가 발생할 수 있음을 고려하여, <Figure 14>의 색 좌표 측정 장비에서 X색 좌표의 측정범위가 0.012 이상 발생하면 자동으로 생산을 중지하고 알람 출력하도록 설비의 설정을 조정하였다. 이런 조치를 통해 설비운영자의 실수나 품질 수준의 변동 발생 시 자동으로 생산을 멈추고 담당 엔지니어를 호출하도록 하였다.

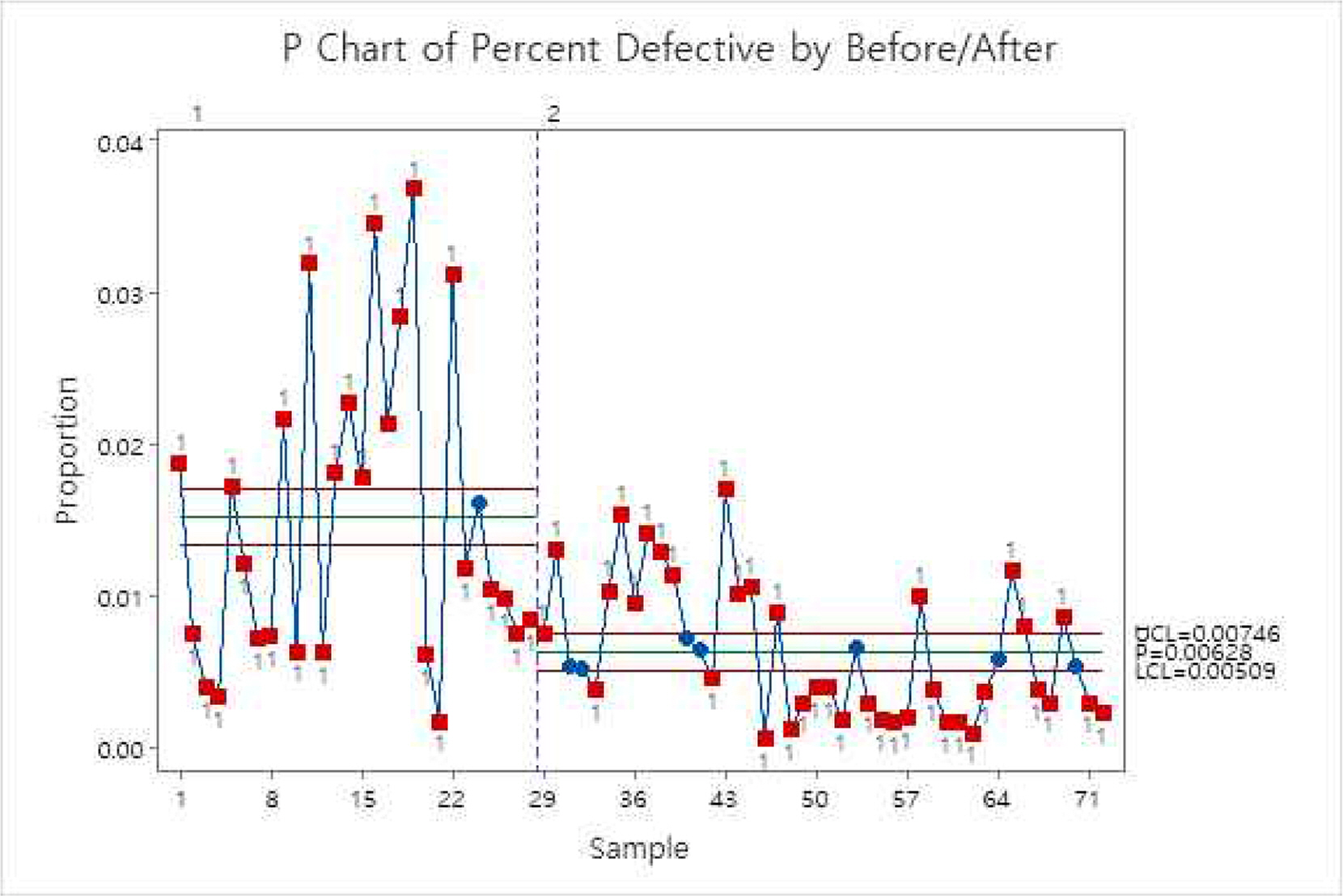

또한, 이번 개선공정에 대한 효과 및 향후 관리 상태를 파악하기 위해 <Figure 15>와 같이 p 관리도를 작성하여 관리하도록 하였다. 개선 전보다 개선 이후 평균 불량률의 수준이 현저히 낮아졌을 뿐만 아니라 UCL과 LCL 폭도 좁아짐을 확인할 수 있다. 하지만, 개선 전 및 개선 후 공정 모두 관리도 상에서 UCL 또는 LCL를 벗어나는 데이터 수가 심하게 많다는 것을 알 수 있었다. 당 회사에서는 그동안 관리도를 작성하지 않아서, 이 상황을 이제야 파악한 것이다. 이것은 이번 프로젝트에서 배제되었던 다른 인자들이 있음을 의미한다. 특히 현재와 같은 관리도 패턴은 전형적인 혼합 패턴으로, 불량률이 높은 공정과 낮은 공정이 혼재해 있음을 알려준다. 당사에서는 이 원인 파악을 위해 프로젝트 진행 과정을 전반적으로 재검토하였으나, 사내에서는 원인 파악이 어려웠다. 품질에 가장 큰 영향을 미치는 원자재인 LED 칩 공급업체와의 협업이 필요하다는 판단하에, 원자재 공급업체와 협업을 진행하였다. 그 과정에서 최근 자동차용 반도체 공급이 부족해 원자재 공급업체에서 가동 중지했던 구 설비를 일시적으로 가동하고 있다는 것을 파악하였다. 원자재 공급업체도 품질 문제를 인지하고 있었으나, 물량 공급이 너무 부족한 상황이라 당분간은 구 설비를 가동할 수밖에 없다는 답변을 주었다. 당사에서도 원자재 확보가 중요하였기에 이번 프로젝트에서는 현 상황에서 개선 활동을 마무리하고, 이 문제는 추후 원자재 공급업체와 합동으로 개선 활동하기로 하였다.

2.5.2 표준화

생산과정에서 주기적으로 행해지는 업무의 오차를 줄이고 안정적인 품질 유지를 위해 작업의 표준화를 실시하였다. 특히, 본 연구에서 분석 결과 유의함을 확인하고 개선된 각각의 주요 인자 X에 대해 개선된 공정 및 관리 기준으로 작업표준서를 개정하고 작업 현장에 비치하였다. <Figure 16>은 작업 현장에 비치된 작업표준서 중, 형광체 배합에 대한 작업표준서를 보여준다.

2.5.3 개선 후 프로젝트 성과

금번 프로젝트의 개선 결과를 프로세스 라인에 적용하였다. 공정 개선 전 112개 로트와 개선 후 72개 로트에 대해 차량용 LED 패키지 제품의 색 좌표 불량률을 파악한 결과, 개선 전 1.59%에서 개선 후 0.63%로 낮아졌으며, 결과적으로 시그마 수준은 3.99로 향상되었다. 개선공정은 본 연구의 대상인 차량용 백색 LED 패키지 제품과 연계 제품(개선 공정이 가능한 동종 제품)으로 확대 적용되었으며, 연간 재무효과는 약 5천만 원 정도로 추산되었다. 해당 제품과 연계 제품의 월 평균 생산 수량은 21년 평균 월 생산량을 기준으로 각각 35만개, 120.9만개로 산정하였다. 또한, 무형적 효과로는 공정능력 개선을 통한 생산계획 및 운영의 유연성과 고객만족도 향상을 기대할 수 있다.

3. 결 론

본 논문에서는 고품질을 요구하는 차량용 LED 패키지 제품에 대해 6시그마 개선 활동 로드맵인 DMAIC 절차를 따라 수행한 개선 사례를 소개하였다. 프로젝트 대상 제품은 자동차 내부의 지시등, 실내조명 등에 활용되는 백색 LED 패키지 제품으로, 차량 내부의 LED 광원에서 나오는 빛의 컬러 차이 발생에 영향을 주는 색 좌표 불량을 프로젝트 Y로 선정하였다. 선정된 프로젝트 Y를 기초로 프로세스 맵, X-Y 매트릭스 등의 기법을 활용해 총 7개의 주요 입력변수 X를 도출하였다. 도출된 7개의 주요입력변수에 대해 분석단계에서 3개의 인자인 1회 배합량, 헤드펌프, 생산 Magazine 별 편차가 프로젝트 Y에 유의한 영향을 주는 것으로 확인하였다. 개선단계에서 1) 1회 배합량은 100g으로 표준화하였고, 2) 헤드 펌프는 기존에 관리하지 않았던 부분을 6개월마다 분해 및 육안검사를 통해 수리 또는 교체하도록 작업을 표준화하였으며, 3) Magazine 별 편차를 줄이기 위해 기존 2개의 Magazine 단위를 하나의 로트로 구성해 경화 공정에 투입하는 방법(두 번째 Magazine이 토출되는 동안 이미 작업이 끝난 첫 번째 Magazine은 30분 이상 대기하는 방법)에서, 1개의 Magazine 단위로 토출 공정 진행 후 대기시간 없이 바로 경화 공정에 투입하는 방법으로 표준화하여 개선하였다. 개선 활동을 마무리한 후, 불량률을 1.59%에서 0.63%로 크게 줄일 수 있었다. 과제 진행 과정에서 핵심 원자재인 LED 칩의 특성 불량 문제도 확인하였으나, 최근 차량용 반도체 칩 공급 부족으로 인해 원재료 공급업체의 선별적 대응이 어려워 이 문제는 추후 개선 활동으로 연기하였다. 이번 과제에서 그 핵심 원인을 파악한 것은 중요한 성과 중 하나라 판단된다. 본 프로젝트를 통한 추정 유형 재무효과는 연간 약 5천만 원으로 산출되었고, 무형의 효과로 내부고객에게는 생산계획의 유연성, 외부 고객에게는 고객만족도 향상을 얻을 수 있었다.