품질경영 관점에서 머신러닝 연구 패턴 분석

Analysis of Machine Learning Research Patterns from a Quality Management Perspective

Article information

Trans Abstract

Purpose

The purpose of this study is to examine machine learning use cases in manufacturing companies from a digital quality management (DQM) perspective and to analyze and present machine learning research patterns from a quality management perspective.

Methods

This study was conducted based on systematic literature review methodology. A comprehensive and systematic review was conducted on manufacturing papers covering the overall quality management process from 2015 to 2022. A total of 3 research questions were established according to the goal of the study, and a total of 5 literature selection criteria were set, based on which approximately 110 research papers were selected. Based on the selected papers, machine learning research patterns according to quality management were analyzed.

Results

The results of this study are as follows. Among quality management activities, it can be seen that research on the use of machine learning technology is being most actively conducted in relation to quality defect analysis. It suggests that research on the use of NN-based algorithms is taking place most actively compared to other machine learning methods across quality management activities. Lastly, this study suggests that the unique characteristics of each machine learning algorithm should be considered for efficient and effective quality management in the manufacturing industry.

Conclusion

This study is significant in that it presents machine learning research trends from an industrial perspective from a digital quality management perspective and lays the foundation for presenting optimal machine learning algorithms in future quality management activities.

1. 서 론

현재 ‘인더스트리 4.0’이라 불리는 4차 산업혁명으로, 제조 산업은 제조 프로세스, 제품, 기업 및 공급망 등 제조 방식 및 관리 차원에 있어 직접적으로 영향을 받고 있다. 인더스트리 4.0은 제조업에서 처음 등장한 것으로, 물리적 제조 기술과 빅데이터, 인공지능(AI), 클라우드 컴퓨터 등 디지털 기술을 결합한다. 이제는 제조업을 넘어 모든 산업에서의 가치 사슬의 디지털 전환을 포괄하며 그 범위를 확장하고 있다.

인더스트리 4.0 전환과 그에 따른 디지털 혁신은 제조 생산성, 운영 비용 절감, 제품 품질 개선, 제품 혁신 등 미래 경쟁력에 있어 중요한 부분을 차지한다. 정보 기술, 센서 네트워크, 컴퓨터 제어, 그리고 산업용 사물 인터넷(IIoT), 개별 워크스테이션 및 매트릭스 생산 방식은 기업의 기존 제조 패러다임을 완전히 뒤바꾸고 있다. 개인화 및 맞춤화 제품에 대한 수요에 대한 지속적인 증가로 인한 대량 맞춤화에 따른 높은 수준의 생산 및 제조 가변성이 요구되고 있다(Chen et al., 2023).

또한 인더스트리 4.0은 ‘스마트 제조’라는 제조 분야의 개념을 등장시켰으며, 스마트 제조를 통하여 기업은 제조와 관련된 프로세스를 자동화하여 효율성을 극대화하고, 지속 가능성을 높이며 공급망 관리를 강화하고, 빅데이터를 생성, 최적화 및 구현하여 시스템 차원에서 예방적 차원에서 문제상황이 발생하기 전에 식별이 가능하다. 제조 기업은 또한 인공지능과 머신러닝 기술을 통하여 자원의 생산성은 물론, 제조 운영 전반에 대해 최적화를 달성할 수 있다(Ralea et al., 2019). 머신러닝은 디지털 트윈, IIoT, 클라우드 컴퓨팅, VR/AR 기술과 함께 스마트 제조를 지원하며, 패턴 및 이미지 인식, 자연어 처리, 운영 최적화, 데이터 마이닝 등 제조 산업의 여러 분야에 활용되고 있다.

기업은 급변하는 시장 환경에 대한 신속한 대응 능력이 요구되며 이를 위해 내부 환경의 재구성, 경영 프로세스의 개선 및 최적화가 필요하다. 디지털 혁신을 기반으로, 제품 및 프로세스 관리 시스템에 대한 데이터 수집 및 분석, 프로세스 모니터링 및 관리, 실제 데이터 기반의 의사결정, 품질 시스템 요구사항 확장 및 위험 식별 및 분석 등 기업은 기존의 수동적인 품질 관리의 접근 방식을 전환함으로써 경쟁력 우위를 확보할 수 있다(Shaposhnikov et al., 2019).

품질경영 시스템은 일반적으로 에드워드 데밍 박사의 PDCA 사이클을 기반으로 하며, PDCA는 제조뿐만 아니라 서비스 분야에서도 널리 사용되는 지속적인 품질 개선 도구이다. 품질 문제를 해결함으로써 지속적인 개선을 도모하고, 조직 내 프로세스나 시스템을 개선하여 제조 생산성을 향상시키는 작업 패턴으로도 활용 가능하다(Isniah et al., 2020). 그러나 전통적인 품질경영 프로세스는 디지털화와 크게 뒤떨어져 있다는 지적을 받고 있으며, 디지털 혁신에 따른 새로운 패러다임의 전환의 필요성이 현재 요구되고 있다.

본 연구는 제조분야에서의 머신러닝 활용 사례에 관한 문헌을 바탕으로 디지털 전환에 따른 품질경영의 새로운 패러다임인 디지털 품질경영(DQM) 측면에서 검토하여 머신러닝의 동향을 분석하고자 한다. 연구 절차는 다음과 같으며, 2장에서 품질경영의 패러다임 전환 과정과 머신러닝 기술에 대한 문헌을 살펴보고, 3장에서 머신러닝 활용 문헌을 검색하여 4장에서 선정된 문헌을 바탕으로 체계적 분석을 실시하여 결과를 제시한다.

2. 이론적 배경

2.1 품질 관리 패러다임의 전환과 디지털 품질경영

2.1.1 품질 관리 패러다임의 발전 과정

품질은 이집트 파라오 시대의 피라미드 건축이나 로마의 건축물 및 중세의 도제제도 하에서도 존재하였지만, 공식적인 관리기능으로 인식되기 시작한 것은 20세기에 접어들면서이다. 19세기 초까지 제품 대부분의 경우 소량 생산 방식으로, 숙련된 작업자에 의해 제작되었다. 제품 생산 과정 중에 작업자가 직접 검사하고 불량 문제를 해결하였기 때문에 품질 관리가 작업자의 개인적인 관점을 바탕으로 이루어졌고 이 또한 비공식적인 방식으로, 검사업무가 별도로 규정되어 있지 않았다(DurakoviÄ et al. 2023; Park et al., 1994). 이후 제조업이 본격적으로 등장하면서, 제품 품질에 대한 책임이 더 이상 특정 개인에게만 국한될 수 없게 됨에 따라 자연스럽게 분업의 개념이 등장하고 기계 작업의 범위가 증가하게 되었다(Womack et al., 2007). 이러한 상황으로부터 현대적 의미의 품질 관리의 시발점으로, 규정된 활동이 확립되어야 한다는 요구가 생겨났다.

품질 관리 패러다임은 조직의 요구와 시장 상황에 따라 발전해왔으며, 크게 제품 -프로세스 – 시스템 으로 구분지을 수 있다(Dahlgaard-Park et al., 2011; Weckenmann et al., 2015). 제품 중심의 패러다임은 1900년대부터 1940년대까지로, 품질검사를 중심으로 이루어졌다. 20세기 초, 1940년대 중반까지 품질 관리는 결함 없는 완제품을 고객에게 제공하는 것을 기본 목표로 두며 제품에 중심을 두었다. 완제품을 대상으로 1차 검사를 진행하여 불량품을 분류하고, 이후 추가적인 최종 작업 단계로 품질검사 활동이 도입되었다(Sánchez-Franco et al., 2023). 배송 시간, 생산 비용 등 품질에 대한 요구가 계속적으로 증가함에 따라 품질 관리의 초점이 제품에서 프로세스로 이동하며 품질 관리의 범위가 확대되었다. 그 결과, 기존의 제품 중심 품질 관리 패러다임이 프로세스 중심으로 전환되었다. 새로운 품질 관리 패러다임은, 품질을 단순히 검사하고 대응하는 것이 아닌 품질을 관리하는 것으로 목표가 변경되었다. 이는 결함(불량품)을 찾아내어 조치를 취하는 것보다 그 원인을 찾아내어 제거하는 것이 훨씬 더 효율적이라는 것을 발견했기 때문이다. 이때 등장한 품질 관리(QC) 7가지 도구 등의 품질 관리 기법이 등장하였다. 1960년대 들어서면서, 제품 공급과 경쟁의 증가로 인해 제품뿐만 아니라 공정의 품질을 관리하고 사후 대응하는 것을 넘어서, 발생 가능한 위험과 문제를 사전에 식별하고 예방함으로써 품질을 보장하는 새로운 접근 방식이 등장하였다(DurakoviÄ et al., 2023). 품질 보증은 품질을 경영진의 책임 일부로 여기며, 품질을 관리하기 위해 전사적으로 정책을 수립하고 필요한 경우 조치를 취하도록 지시며 각 경우에 책임을 부여한다. 앞선 두 개의 품질 관리 패러다임(제품, 프로세스 품질)의 전환을 통해 품질 관련 문제에 대한 관점은 지속적으로 확대되어 왔다. 계속적으로 증가하는 고객의 요구를 충족하기 위해 기업은 제품의 복잡성을 크게 증가시킬 수밖에 없었고, 이는 기업의 가치사슬 전반의 영역과 프로세스 모두를 고려해야 함을 의미하며, 종합적 품질경영(TQM, Total Quality Management)이라는 새로운 패러다임이 등장하였다(Carnerud et al., 2021; Dooley et al., 2000). 품질 관리(QC)에 있어 고려해야 하는 요인 및 관계의 복잡성이 증가함에 따라 상호 간의 신뢰를 확보하는 것이 중요해졌으며, 이를 위하여 관련 정보의 문서화가 요구되고 지원 도구로써 ISO 9000등 품질규율 및 표준이 등장하였다.

Development process of quality management paradigm (Weckenmann et al., 2015)

2.1.2 디지털 품질경영 (DQM, Digital Quality Management)

현재 기업들은 인더스트리 4.0이라는 4차 산업혁명을 맞이하고 있다. 인더스트리 4.0으로의 발전에 따라 조직의 운영, 비즈니스 수행 및 직원 관리 방식을 변화시키기 위해 조직은 최신 디지털 기술 (클라우드, 모바일 및 분석, 소셜 네트워크 등)을 적용하였고, 이는 디지털 혁신이라 정의된다(Fitzgerald et al., 2013; Matt et al., 2015).

인더스트리 4.0으로 대량 맞춤화 및 개인화 생산이 가능해짐에 따라 제품이 더욱 정교해지고 복잡해졌다. 더 나아가, 새로운 비즈니스 및 시장 모델의 개발, 생산 시스템 강화, 생산성 및 효율성 개선, 전통적인 작업 환경 변화, 인력의 전문성 및 기술 확장 등에 따라 조직 전반의 품질경영 수준 향상이 제고되었다(Pereira et al., 2017). 이에 따라, 조직은 디지털 기술을 기반으로 품질경영 수준을 발전시키며, 디지털 품질경영 시대로의 전환을 맞이하였다. 인공지능(AI), 머신러닝(ML), 빅데이터, 사이버물리시스템(CPS), 산업용 사물인터넷 (IIoT) 등 인더스트리 4.0 기술의 활용을 통하여 복잡한 품질 관리 및 보증 시스템, 즉 보다 세밀하고 정확한 측정 및 수리가 가능해졌으며(Johnson et al., 2019; Aldag et al., 2018; Radziwill et al., 2018; Wright et al., 2016), 특히 빅데이터를 기반으로 하는 인공지능(AI)의 활용은 디지털 품질경영 확립에 크게 기여하였다.

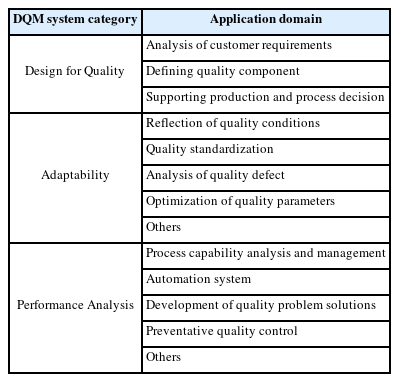

품질경영의 디지털 전환에 따라, 그 범위가 재정의 되었으며, 이는 인더스트리 4.0 맥락에서 검토된 품질경영의 성격 및 범위에 따라 4개의 분야로 분류된다(Prashar, A., 2023). 해당 분류는 기본적으로 ISO 9000:2015에서 제시하고 있는 프레임을 기반으로 이루어지며 다음 Table 1.에서 확인할 수 있다.

2.2 머신러닝 접근 방법

2.2.1 머신러닝 정의

머신러닝(ML)은 공식적으로 정의가 단일화되지 않고 다양한 정의가 존재한다. Murphy(2012)는 머신러닝을 패턴 인식과 의사결정을 중심으로, “데이터의 패턴을 자동적으로 감지한 후 발견한 패턴을 사용하여 미래 데이터를 예측하거나 불확실한 상황에서 다른 유형의 의사결정을 수행할 수 있는 방법”으로 정의하였다. 또한 Massimo(2021)는 일반적인 관점에서, “데이터에서 지식을 추출하고 경험(시간이 지남에 따라 축적되는 데이터)을 통해 학습함으로써 기능을 지속적으로 향상시킬 수 있는 방법론 및 알고리즘”으로 머신러닝을 정의하였다.

2.2.2 머신러닝 분류

머신러닝은 크게 4가지 영역으로 분류할 수 있으며, 이는 지도학습(SL, Supervised Learning), 비지도학습(UL, Unsupervised Leaning), 준지도학습(SSL, Semi-Supervised Learning), 강화학습(RL, Reinforcement Learning)이다.

지도학습은 ‘예측학습’이라고도 불리며, 훈련 데이터(Training data)로부터 하나의 함수를 유추해내기 위한 머신러닝 방법 중 하나이다. 지도학습은 훈련 데이터를 통해 원하는 결과를 산출하도록 모델을 교육한다. 지도학습은 일반적으로 분류(Classification)와 회귀분석(Regression), 크게 2가지 유형의 문제로 나눌 수 있지만, 세부적으로 Tree-based, Probabilistic-based, Kernel-based, Neural-Network-based 접근 방법으로도 분류할 수 있다.

비지도학습은 실제 정보를 사용할 수 없는(즉, 출력 벡터 y가 누락된) 레이블이 지정되지 않은 데이터 세트를 기반으로 한다. 그렇기에 비지도학습은 출력 변수 값을 예측하는 것이 아닌, 데이터 세트의 특성 또는 패턴을 인식하고 추출하는 것을 목표로 한다. 이러한 이유로, 비지도학습은 ‘설명적 학습’이라고도 한다. 비지도학습은 크게 차원축소(Dimensional Reduction, DR), 클러스터링(Clustering), 연관 규칙(Association rule-based learning), 3개의 유형으로 분류한다.

머신러닝의 한계점은 훈련 데이터(Training data)가 필요하다는 것이다. 현실에서는 레이블(Label)이 있는 데이터를 수집하기 어렵거나, 수집하더라도 이를 위한 많은 비용이 요구되는 상황이 다수이다. 비지도학습은 훈련 중에 입력 변수에 대한 가이드가 없어 라벨링 관련 비용이 절감된다는 장점이 있으나, 일반적으로 정확도에 대한 성능이 떨어진다. 이때, 지도학습의 예측 정확도와 비지도학습의 비용 절감을 동시에 달성 가능한 SSL이 등장하였다. SSL의 핵심 기능은 라벨이 없는 데이터를 라벨링 데이터로 변환하는 것으로, 기존 데이터 세트를 기반으로 대량 생성된 입력 및 라벨 사용을 통한 데이터 세트 증대가 가능하다. 이미지를 예로 들면, 회전과 이동, 노이즈 삽입 등과 같은 기본 변환을 통해 데이터 확대될 수 있다. GAN(Generative Adversarial network) 및 VAE(Variational Autoencoder)를 통해 저렴한 비용으로 머신러닝 모델 교육을 위한 새로운 이미지를 얻을 수 있다. 그러나, 데이터 확대를 통해 얻을 수 있는 효과는 제한적이며, 실제 데이터와 합성 데이터가 많을수록 좋다. SSL은 일반적으로 데이터 증강(Data augmentation)과 준지도학습 메커니즘(Semi-supervised mechanism), 2개의 유형의 그룹으로 세분화될 수 있다.

강화학습 알고리즘은 의사 결정 방법을 자율적으로 학습한다는 목표를 가지고 보상된 시행 착오 접근 방식에 따라 행동함으로써 학습하는 프로세스로 구성되며, Markov Decision Process(MDP)로 표현된다. 강화학습 알고리즘은 2가지 요소, ‘환경’과 환경에서 행동하는 ‘지능형 에이전트’(Intelligent Agents)로 구성된다. 에이전트(Agent)는 강화학습에서 의사결정을 수행하는 주체로, 환경과 자유롭게 직접 상호작용하며 행동을 결정하고 그에 따른 보상을 받는다. 강화학습은 환경과의 상호작용을 통하여, 학습하기 위한 계산적 접근 방식을 구현한다는 점에서 다른 머신러닝 접근 방식과 차별적이다.

3. 문헌 검색 방법

본 연구는 4차 산업혁명에서 제조산업 속 머신러닝 기술 연구에 관한 패턴 분석을 목적으로, Kitchenham(2004)이 제안한 체계적 문헌고찰(SR, Systematic Reviews)의 가이드 라인을 기반으로 진행되었다. 체계적 문헌고찰(SR) 방법론은 증거 기반 소프트웨어 엔지니어링(EBSE, Evidence-Based Software Engineering) 기법으로, 경험적 연구의 결과를 활용하여 적용되는 소프트웨어 엔지니어링 기술 및 표준의 유형과 적용 범위 등을 결정함으로써 실무자가 적절한 기술을 채택하고 부적절한 기술을 피하도록 지원하는 데에 필요한 메커니즘을 제공한다(Kitchenham and Brereton, 2013). Kitchenham(2004)이 제안한 체계적 문헌고찰은 계획(Planning) – 실행(Conducting) – 보고(Reporting)로 크게 3개의 단계에 걸쳐 진행되며 구체적인 절차는 아래 Table 2.에서 제시된다.

3.1 계획(Planning)

3.1.1 문헌 검토의 필요성 인식

본 연구에서 문헌 분석을 바탕으로 제조 산업의 가치사슬 전반으로 적용되고 있는 머신러닝 알고리즘을 학문적인 측면에서 실제적인 잠재력을 도출하고 산업적인 측면에서 효과적인 활용을 지원하기 위해 2015년도부터 2022년까지의 논문을 검토하고, 적용되고 있는 알고리즘을 디지털 품질경영 시대의 관점에 따라 분류하고자 한다. 본 연구 목표에 맞추어, 문헌 고찰은 다음 연구 질문(Rq)을 중점으로 진행된다.

Rq.1: 머신러닝이 품질경영에 있어 주로 활용되는 분야는 무엇인가?(ex. 품질 요소 정의, 결함 유형 분류 등)

Rq.2: 품질경영 활용 분야별로 가장 널리 활용되고 있는 머신러닝 기술은 무엇인가?

Rq.3: 산업에서 머신러닝 알고리즘을 사용할 때에 중요하게 고려되는 부분이 있는가?

3.1.2 문헌 고찰 프로트콜 개발 및 문헌 확인

본 연구에서 고찰을 위한 문헌을 수집하기 위해 신뢰할 만한 과학 데이터 베이스인 ‘Scopus’에서 키워드 기반 검색을 수행하였다. 인더스트리 4.0 하에서 가치사슬 전반의 운영 관리를 위한 머신러닝 기술을 다루는 논문으로 검색을 제한하기 위해 관련 프로토콜을 설정하였다. 해당 프로토콜은 머신러닝 기반 산업 활용 분야 연구 관련 논문의 검색 쿼리를 반영하여 작성되었고,(Bertolini et al., 2021; Santhanam, 2020) 작성된 프로토콜은 아래 쿼리로 제시되며 해당 쿼리를 활용하여 논문 데이터가 필터링 되었다. 이때, “*”는 모두 쿼리 연산자이다.

KEY ({industry4*} OR {manufact*} OR {quality management})

AND ({machine learning} OR {reinforcement learning} OR {deep learning})

AND LANGUAGE (english)

AND PUBYEAR > 2014 AND PUBYEAR < 2023

AND (LIMIT-TO (DOCTYPE , “ar”))

AND (LIMIT-TO (LANGUAGE , “English”))

AND (LIMIT-TO (SRCTYPE , “j”))

위 쿼리를 바탕으로, 아래 3가지 기준을 충족시키면서 {“industry4.0”, “manufacturing”, “quality management”} 및 {“machine learning”, “reinforcement learning”, “deep learning”} 키워드가 포함된 논문이 검색되었다.

기준1. 저널 학회로부터 출판된 논문(서적, 특허 및 학위 논문과 같은 다른 종류의 문헌은 고려되지 않음)

기준2. 영어로 작성된 문헌

기준3. 2015년도부터 2022년도까지 발표된 문헌

3.2 실행(Conducting the review)

3.2.1 문헌 확인 및 주요 문헌 선정

계획(Planning) 단계에서 개발한 프로토콜의 활용을 통해 문헌을 검색한 결과, 총 922개의 문헌이 1차적으로 검색되었다. 1차적으로 필터링된 문헌을 대상으로, ‘Earth and Planetary Sciences’, ‘Nursing’, ‘Medicine’ 등 제조산업과 관련 없는 주제 영역(Subject area)을 제외한 결과, 654개의 문헌이 배제되었다. 이후 추가 기준을 수립하여 이를 바탕으로 3차 필터링을 실시하였다. 추가로 수립한 기준은 다음과 같이 제시되며, 문헌 제목과 초록을 바탕으로 아래 기준을 바탕으로 3차 필터링을 실시한 결과, 최종적으로 115개의 문헌이 선정되었다.

기준 4: 산업적 결과를 명확하게 기술한 정보성 초록이 포함된 문헌만 고려함

기준 5. 이론적이거나 개념적인 내용만 포함된 문헌은 고려되지 않음

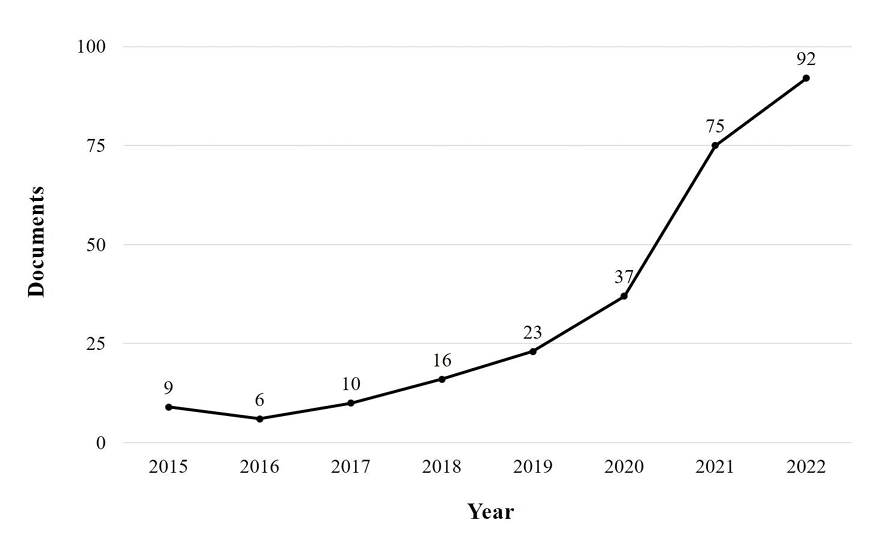

본격적인 분석에 앞서, 최종적으로 도출된 115개의 문헌에 대한 연도별 출판 수는 아래 Figure 4.에서 볼 수 있다. 제조산업에서 품질경영(QM)을 위한 머신러닝 기술에 대한 문헌은 2018년도에 급격히 증가하는 모습을 볼 수 있으며, 2020년까지 계속해서 증가하다가 2021년도부터 차년도인 2022년도까지 감소하는 형태를 보인다.

이때, 선정 문헌에 대해 전처리 이전에 쿼리를 통해 검색된 문헌들, 즉 원시 데이터의 출판 동향을 살펴보면 2015년도부터 2022년도까지 계속해서 증가하는 모습을 볼 수 있다. 해당 패턴을 토대로 선정 문헌에 대한 동향 분석 결과를 살펴보았을 때, 해당 결과가 도출된 이유를 본 논문에서 체계적 문헌고찰을 위해 문헌 선정 기준을 바탕으로 생각해볼 수 있다. 주요 문헌을 선정하기 위해 설정한 5가지 기준 중, 기준 4와 기준 5를 보게 되면, 산업적 결과를 명확하게 기술한 정보성 초록이 포함되어야 하며 이론적이거나 개념적인 내용만 포함되지 않고 실제적으로 적용 및 활용하는 내용이 담긴 문헌만을 선정하였다. 이를 바탕으로, 인더스트리 4.0 관점으로 제조업의 품질경영 측면에서의 머신러닝 분야에 관한 관심은 끊임없이 그리고 지속적으로 증가하고 있으며, 산업적인 활용 측면보다는 학술적인 이론 측면에서의 연구가 비중을 많이 차지하고 있음을 시사한다.

4. 머신러닝 기반 품질경영 연구 패턴

4.1 사전 작업

4.1.1 분류 체계 정립

본 연구는, 이전에 정의했던 3가지 질문에 대한 답을 얻기 위해 선정된 논문은 세밀히 검토되었다. 선정 문헌에 대한 고찰을 바탕으로, 디지털 품질경영(DQM) 관점에 따라 머신러닝 기반 품질경영 연구 패턴을 분석하였다. 분류 체계는 한국표준협회의 국가품질대상/국가품질경영상 심사기준 중, 2023년에 신설된 디지털 품질경영 모델의 평가 방법을 기반으로 구성되며 이는 시스템 범주, 즉 접근방식 관점(DAP)을 바탕으로 구성하였다. 디지털 품질경영 시스템 범주에 따른 평가 개념은 아래 Table 3.에 제시된다.

위 DAP 관점을 기반으로 문헌을 면밀하게 고찰하여 머신러닝 활용 분야별로 유형화 및 정의하였으며 해당 결과는 아래 Table 4.에 제시된다.

위 분류 체계와 함께, 머신러닝 기술을 크게 지도학습, 비지도학습, 강화학습으로 세분화하여 머신러닝 활용 동향을 체계적으로 분석 및 제시하고자 한다.

4.2 패턴 분석 및 시사점 제시

4.2.1 DAP 관점에 따른 머신러닝 연구 패턴

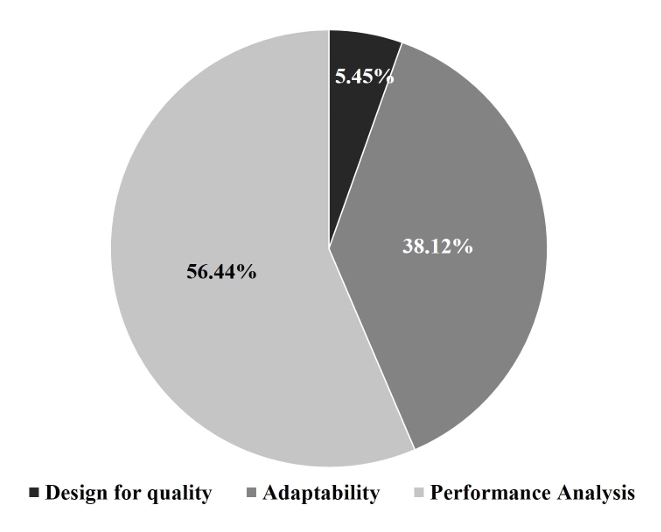

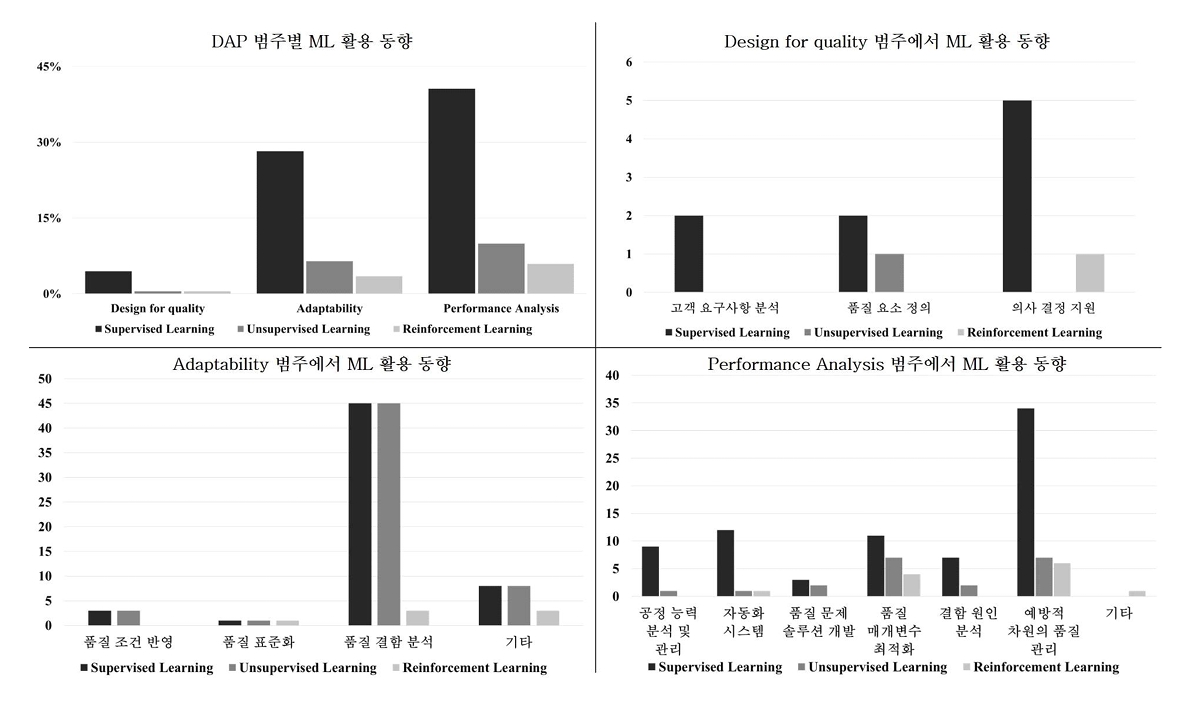

디지털 품질경영 시스템 범주(DAP)에 기반하여 머신러닝 연구 패턴을 분석한 결과는 아래 Figure 6.에 제시된다. Design for Quality 범주가 5.45%로 산업적인 측면에서의 머신러닝 기술이 가장 적게 연구 및 활용되었고, Performance Analysis 범주에서 56.44%로 머신러닝 기술이 가장 많이 활용되었음을 볼 수 있다. Design for Quality는 품질에 대한 계획 수립과 기획을 의미한다는 점에서, 현재까지 머신러닝을 통한 구체적인 지능화 방법론이 제시되고 있지 않음을 시사한다. 결과예측과 관련한 머신러닝 적용 사례가 가장 두드러지게 도출되었다는 점은 눈여겨볼만한 결과이며 이는 기존의 정성적 혹은 단편적인 성과예측을 넘어서, 원인 분석 및 정량적인 인과관계에 대한 분석이 머신러닝으로 가능해졌기 때문으로 보인다. 동향 분석에 관한 결과 요약은 다음 Table 5.에서 제시된다.

Figure 7.에서 그래프의 형태를 보았을 때, 2018년도에 머신러닝 활용에 대한 문헌 수가 급격한 증가가 발생했음을 알 수 있다. 앞서 본 DAP 범주별 ML 문헌 구성 비율에 대한 원형 차트에서 확인한 것과 같이 Design for Quality 관점에 대해 출판된 문헌 수는 2015년도부터 2022년도까지 계속해서 DAP 범주 중에서 가장 낮은 수준을 기록했으며, 이는 타 범주보다 해당 시스템 범주에서의 머신러닝 기술의 활발한 활용을 위한 산업적인 차원에서 연구가 필요함을 시사한다. 2021년도에 Adaptability 범주에서 다른 DQM 시스템 범주보다 눈에 띄게 높은 수준의 출판 문헌 수를 볼 수 있다. 이는 해당 범주에 포함된 품질관리 활동인 이미지 기반 결함 유형 분석에 대한 머신러닝 기술 활용에 관한 활발한 연구를 바탕으로 얻어진 결과이다. 강화학습은 2019년 산업적인 측면에서 처음 연구 및 적용되기 시작했음을 알 수 있으며 강화학습이 등장하고 그에 따라 적용과 관련한 연구 추세가 증가함에 따라 Performance Analysis 시스템 범주에서의 머신러닝 기술 적용 연구 추세가 급격히 상승한 것을 볼 수 있다. 이에 따라 강화학습과 해당 시스템 범주와 연관성이 있음을 고려할 수 있다.

DAP 범주 전반으로 머신러닝 기술의 실제적 적용 연구는 지도학습이 가장 많은 비율을 차지하고 있음이 아래 Figure 8. 을 통해 제시된다. Design for quality 범주에서 비지도학습 기술과 강화학습 기술의 활용 비율은 동일하게 가장 낮은 비율을 차지하며, Performance Analysis 범주에서 지도학습이 40.59%로 가장 많은 비율을 차지하고 있다. 또한, Adaptability 및 Performance Analysis 범주 모두 지도학습 – 비지도학습 – 강화학습 순으로 머신러닝 연구 패턴에 대해 동일한 형태를 보인다. 또한, Performance Analysis와 타 범주와 비교했을 때에 머신러닝 기술 연구 추세가 전반적으로 상승세를 보이고 있음을 확인할 수 있다.

Design for quality 범주의 경우, 고객 요구사항 분석을 위해 지도학습 접근방식만이 활용되고 있음을 알 수 있다. 비지도 학습의 경우, 품질 요소를 정의하는 것을 목적으로 주로 활용되고 있음을 파악할 수 있다. 비지도 학습의 경우, 데이터의 패턴 및 경향을 분석하는 데에 강점이 있어 이를 바탕으로 고품질을 위한 관리 요인들을 도출하는 데에 활용되고 있음을 시사한다. 강화학습 알고리즘의 경우, 품질관리 우선순위 결정과 같은 의사 결정 지원을 주된 목적으로 활용되고 있으며, 이는 기존 지도 및 비지도 학습 방식의 데이터를 분석하고 해당 결과를 제시하는 것을 넘어서 분석 결과를 바탕으로 효율적인 품질관리를 위한 의사 결정을 지원하는, 조금 더 상위 수준의 기술적 지원을 제공함을 시사한다. Adaptability 범주의 경우, 품질 결함 분석에서 가장 높은 수준으로 머신러닝 기술이 활용되며, 표준 정의 등 품질에 대한 표준화를 목적으로 하는 품질관리 활동에서 가장 낮은 수준의 활용도를 보인다. 이는 특징 및 패턴 추출을 통한 데이터 분석 방법론인 기본 접근방식인 머신러닝 기술의 특징을 바탕으로 공정 프로세스 및 품질 실행 중에 발생할 수 있는 결함과 관련한 이슈를 사전에 인지하고 예측하는데 목적을 두고 있다고 시사할 수 있다. 위 범주에서 강화학습은 정의한 품질 조건에 대해 품질관리에 실제적으로 반영하는, 품질 조건 반영 외 관리 활동에서 활용되고 있다. 마지막으로 Performance Analysis 범주에서는 예방적 차원의 품질관리에서 지도학습 접근방식이 눈에 띄게 높은 수준으로 활용되고 있음을 볼 수 있으며, 이는 지도학습의 알고리즘이 예측 및 예방적 차원의 품질관리에 대한 효과적으로 지원함을 의미한다.

앞서 살펴봤던 품질관리 활동 중 머신러닝 활용 수준이 눈에 띄게 높았던 품질 결함 분석, 품질 매개변수 최적화, 예방적 차원의 품질관리 영역을 지도학습 관점에서 상세히 비교한다. 위 3개의 품질관리 활동 영역 모두 지도학습 방식 중 NNs 기반 알고리즘이 활용도가 가장 높음을 아래 Figure 9.에서 확인할 수 있다. 반면, Performance Analysis에 속하는 예방적 차원의 품질관리 활동 영역에서 활용 수준이 가장 낮게 확인된다. 더불어 품질 결함 분석 및 예방적 차원의 품질관리의 활동 영역을 세분화하여 품질 매개변수 최적화 활동과 함께 비교했을 때, 품질 결함 분석 중 제품 품질 결함 분석에서 지도학습 알고리즘의 활용 수준이 가장 높으며, 공정 조건 예측 영역에서 가장 낮은 수준을 보인다. 이는 예방적 차원의 품질관리에 대한 지도학습 활용 수준은 거의 제품 품질 예측에 대한 동향이라고 해도 무방함을 의미한다. 프로세스 품질 결함 분석 영역을 제외한 4개의 품질관리 활동 영역에서 NNs 기반의 지도학습 알고리즘이 높은 활용 수준을 보이며, 프로세스 품질 결함 분석 활동 영역의 경우 SVM 기반 학습 알고리즘의 활용도가 가장 높다. 추가로 공정 조건 예측 영역의 경우, NNs 기반 알고리즘을 제외한 지도학습 알고리즘에 대한 활용은 관찰되지 않는다.

5. 결 론

5.1 연구 결론 및 의의

머신러닝 기술은 디지털 혁신을 기반으로 인더스트리 4.0을 향한 제조산업의 발걸음에 있어 그 역할의 중요성이 더욱 커지고 있으며, 기업에 있어 품질과 생산성 그리고 효율성 향상을 바탕으로 경쟁 우위의 확보를 지원함을 확실히 각인시키고 있다. 본 연구는 제조 분야에서 활용 측면으로 머신러닝 기술의 연구 패턴을 살펴보기 위해 서두에서 제시하였던 3가지 질문을 제시하였으며, 체계적 문헌고찰 방법론을 기반으로 수행되었다.

Rq.1 “머신러닝이 품질경영에 있어 주로 활용되는 분야는 무엇인가?”에 대한 답변으로, 본 논문의 저자는 품질 결함 분석 활동 영역(약 22%)을 제시하며, 구체적으로 결함 패턴 분석(약 10%)을 목적으로 머신러닝 기술이 주로 활용되고 있음을 도출하였다. 또한, 본 논문의 저자는 Rq.2 “품질경영 활용 분야별로 가장 널리 활용되고 있는 머신러닝 기술은 무엇인가?”에 대한 답변을, DAP 범주를 기반으로 제시한다. Design for quality 범주에 활용도가 가장 높은 머신러닝 접근방식은 지도학습 기반의 알고리즘이며, Adaptability에서는 지도학습 중 NNs 기반의 알고리즘이 가장 활용도가 높다. Performance Analysis 범주에서도 마찬가지로 NNs 기반의 지도학습 알고리즘이 높은 수준으로 활용되고 있다. 마지막으로, Rq3. “산업에서 머신러닝 알고리즘을 사용할 때에 중요하게 고려되는 부분이 있는 가?”에 대한 답변은 머신러닝 알고리즘별 고유 특성이라고 할 수 있다. NNs 기반의 머신러닝 알고리즘의 경우, 데이터의 특징 추출 능력의 높은 수준으로 고객 요구사항 분석, 결함 패턴 및 유형 분석을 목적으로 주로 활용된다. SVM 알고리즘은 Kernel 기반의 접근방식으로 데이터 기반의 분류 및 회귀에서 강점이 있어, 공정 능력 분석 및 품질 예측 활동 영역에서 주로 활용된다. 비지도 학습 방법은 데이터에 숨겨진 패턴 식별과 더불어 품질 비용 추정, 프로세스 최적화를 목적으로 고차원 데이터를 처리하기 위해 주로 활용된다. 마지막으로, 강화학습 알고리즘의 경우, 누적 보상을 최대화하기 위한 에이전트(Agent)의 최적 행동 결정을 기반으로 이루어진다. 이러한 특징을 바탕으로 강화학습은 품질관리 활동 영역 중 프로세스 및 시스템 차원에서 자율 제어 및 최적화를 목적으로 활용된다.

본 연구에 대한 의의는 다음과 같이 제시될 수 있다. 기존 품질경영 시스템의 접근방식인 PDCA 사이클에서 벗어나 인더스트리 4.0 시대에 따라 디지털 혁신을 기반으로 품질경영 프로세스의 패러다임을 전환하는 시도를 하였다. 디지털 품질경영(DQM) 측면에서 시스템 범주인 DAP 관점을 바탕으로 머신러닝 관련 문헌을 검토하고, 제조산업에서 연구 및 활용되고 있는 머신러닝 기술의 동향을 분석하고 제시함에 따라 본 연구에 대한 의의를 제공한다.

5.2 향후 연구 방향

본 논문은 품질관리 활동을 중심으로 제조산업에서 활용적인 측면으로 머신러닝 기술에 대한 분석이 이루어졌으며, 향후 연구를 통해 기업의 운영 프로세스 전반으로 연구 범위를 확장하여 머신러닝 기술에 대한 활용 동향을 분석함으로써 연구의 질을 향상시킬 수 있을 것으로 기대된다. 체계적 문헌고찰 과정 중, 문헌 검색 단계에서 SCOPUS 이외 다른 문헌 데이터베이스가 고려 및 활용되지 않았다. 본 연구를 통해 품질경영에서의 머신러닝 활용에 대한 동향을 볼 수 있지만, SCOPUS 이외의 문헌 데이터베이스(science direct, google scholar 등)를 통해 머신러닝 기반의 품질경영 연구 패턴을 면밀하게 분석하여 본 연구를 보완할 수 있을 것이다. 마지막으로, 본 연구에서 정립한 디지털 품질경영(DQM) 측면에서의 분류 체계의 바탕이 되는 DAP 시스템 범주에 대해 분류 기준을 따로 제시하고 있지 않다. 이에 대해 보완하기 위하여 분류 체계에 대한 이론적 근거를 추가로 마련할 필요가 있다.