양산단계 군수품에 대한 정부품질보증활동 실효성 향상 방안

Suggestions on Enhancing the Effectiveness of Government Quality Assurance Activities for Military Supplies in Production Stage

Article information

Trans Abstract

Purpose:

Government quality assurance (QA) activities in Korea, which is carried out by the Defense Agency for Technology and Quality, is not effective due to 1) the obscureness of the QA implementation method, 2) the gap between QA activities of provisions and those conducted in the fields, and 3) the variation in subjective judgement among the QA personnel. The purpose of this paper is to propose some suggestions to enhance the effectiveness of government QA activities for military supplies in the production stage.

Methods:

QA activities for military supplies are investigated and problematic aspects are deduced for the production stage. To secure the effectiveness of the QA activities, Defense Contract Management Agency of the United Sates is benchmarked and five improvement methods are presented.

Results:

Five improvement aspects are 1) reflecting special terms and conditions of government mandatory inspection in contract, 2) classifying QA personnel, 3) making use of data collection and analysis template compulsory, 4) providing checklist for process review, and 5) establishing guidelines for sampling plans for product examination.

Conclusion:

Suggestions of this paper can lead to consistency and balance in government QA activities, reducing military suppliers' complaints and enhancing the effectiveness of QA effort, and ultimately contributing to the quality improvement of military supplies.

1. 서 론

방위사업청에 의해 중앙 조달되는 국내 군수품에 대한 정부품질보증활동은 정부품질보증기관인 국방기술품질원(이하 ‘기품원’)이 주도하고 있다. 정부품질보증활동의 목표는 군수품의 개발, 양산, 배치 및 운영, 폐기에 이르는 총 수명주기에 걸쳐 규정된 품질요구조건과의 일치성을 보장하는 것이며, 기품원은 양산단계에서의 정부품질보증활동을 주 임무로 수행한다(DTaQ, 2015a).

군수품은 국가방위라는 최상위 임무를 담당하는 군이 사용하는 무기체계이고, 군에 입대한 장병들이 의무적으로 사용하게 되는 물품들을 포함하며, 성능에 문제가 발생할 경우 국가의 존립에 위협을 가할 정도로 파급력이 크다는 점 등에 근거하여 군수품 품질보증활동은 무결점 품질을 확보하기 위한 제도가 뒷받침 되어야 한다(MND, 2013).

그러나 이러한 중요성에도 불구하고 양산단계 정부품질보증활동은 수행방안이 명확하게 정리되어 있지 않거나 활동의 실효성에 문제가 있어서 기품원 규정에 명시된 품질보증활동(이하 ‘품보활동’)과 실제 현장에 적용되는 업무활동 간에 차이가 존재한다. 이로 인하여 정부품보활동의 일관성과 형평성에 대한 군수품 생산업체의 불만이 증가하고 있으며, 군수품의 품질저하에 대한 우려가 존재하는 것이 현실이다.

현재 기품원의 정부품보활동 중 가장 논란이 되는 사안은 정부품질보증요원(이하 ‘정부품보원’)마다 품보활동에 차이가 있다는 것이다. 이는 기품원의 업무규정이 명확하지 않아서 품보활동이 정부품보원의 정성적 판단에 의존하는 정도가 높기 때문인 것으로 파악된다. 따라서 본 연구의 기본방향은 기품원이 현장 품보활동을 수행함에 있어서 업무 규정에 명시된 품보활동 절차에 대해 보다 구체적인 지침을 제시하여 정부품보원이 객관적 기준에 의한 품보활동을 수행하도록 함으로써 주관적 판단에 따른 차이를 줄이고, 정부품보활동의 실효성을 제고하는 데에 목적을 두고 있다. 이를 위하여 정부 의무검사사항 항목 선정, 체계적인 품보활동의 수행, 데이터에 근거하여 품보활동 객관성 확보, 프로세스 검토 업무의 명확화, 제품확인감사 시 샘플링 적용을 위한 방안을 제시한다. 본 연구에서 제안하는 정부품보활동의 수행방안을 활용하면 품보활동의 일관성을 높이고, 보다 실효성 있는 현장 품보활동을 수행할 수 있게 되어 군수품 품질향상에 기여할 수 있을 것으로 기대한다.

본 논문의 구성은 다음과 같다. 2절에서는 군수품에 대한 기품원의 양산단계 정부품보활동을 검토하고, 품보활동을 수행함에 있어서 발생할 수 있는 문제점을 도출한다. 3절에서는 국방 선진국으로 알려진 미국 군수품 정부품질보증기관(Defense Contract Management Agency; DCMA)의 업무규정을 검토하여 기품원이 벤치마킹할 부분을 확인한다. 4절에서는 정부품보활동의 실효성 향상을 위한 개선방안을 제시하며, 마지막으로 5절에는 본 연구의 결론 및 향후 연구방향에 대해 기술한다.

2. 국내 군수품 품질보증활동과 문제점

우리나라 군수품에 대한 국방품질경영은 크게 계약품목에 대한 품질보증활동, 우수한 업체에 대한 국방품질경영시스템 인증활동, 소요군에 대한 대군지원활동, 규격 및 도면 등을 관리하는 형상통제관리 등으로 나누어 볼 수 있다. 이러한 활동은 계약당사자인 방위사업청이 계약서 및 방위사업관리규정에 그 내용을 명시하여 근거를 마련해 두고 있다(DAPA, 2015).

군수품의 정부품질보증은 <Figure 1>과 같이 개발단계부터 폐기까지 전 순기에 걸쳐 수행되는데, 본 논문에서는 이 중에서 양산단계 군수품 품질보증을 연구 대상으로 삼았다. 양산단계의 정부품보활동은 생산업체가 제품을 양산하는 과정에서 제조품질의 확보와 향상을 위한 것으로 품질보증기관인 기품원이 맡고 있다.

Weapons System Life Cycle and Quality Assurance(DTaQ, 2015b)

기품원의 품질보증업무는 군이 소요제기를 하고, 방위사업청과 생산업체 간의 계약이 체결되면 수행된다. 주요업무는 품질보증형태, 품질경영시스템 인증여부, 위험식별 및 평가 결과에 따라 품보활동의 범위 및 심도를 차등화하여 품보활동을 수행하는 것이다. 품보활동의 기본 흐름도는 <Figure 2>와 같다(DTaQ, 2015b).

Flowchart of Government Quality Assurance Activities(DTaQ, 2015b)

양산단계에서 기품원이 군수품 품질보증계획을 수립하는 목적은 계약업체의 자체 품질보증결과에 대한 감독, 확인 및 평가를 효율적으로 수행하기 위한 것이다. 정부 품질보증계획을 수립하여 품질경영시스템 평가, 위험식별 및 평가, 프로세스 검토, 제품확인감사 등 다양한 방식의 품보활동이 실시되지만, 궁극적으로는 업체에서 생산된 제품의 성능특성이 규격서에서 요구하는 물리적, 기능적 요구조건을 충족하는지를 파악하는 것이 중점적으로 확인되어야 할 사항이다.

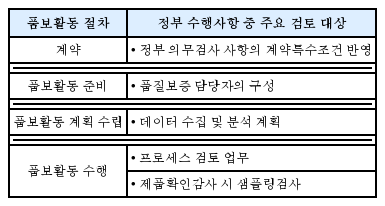

본 논문은 정부품보활동에서 발생할 수 있는 문제점을 품보활동의 절차에 따라 검토하고, 개선방안을 제시하고자 한다. 주요 검토 대상은 다음의 5가지이다.

첫째, 정부품보원들 간에 발생하는 품보활동의 차이를 최소화하고 주요 성능항목을 확인하기 위한 방안으로 계약특수조건에 정부 의무검사사항의 항목을 만들어 반영하는 것이다. 모든 군수품에 대해 정부품보활동의 업무규정을 표준화하는 것이 어려워 정부품보원들 간에 차이가 발생하는데, 가장 우려스러운 점은 주요 성능항목에 대한 감사를 하지 않고 지나칠 수 있다는 것이다. 계약특수조건에 정부 의무검사사항의 항목을 만들어 반영하면, 이러한 문제를 방지할 수 있고, 정부품보원 간 품보활동의 일관성을 확보하여 업체의 불만을 해소할 수 있다.

둘째, 기품원의 품질보증활동 규정을 보면, 일부는 정성적이어서 정부품보원 개인의 주관적 판단에 대한 의존도가 높아 개선이 필요한 실정이다. 경험이 부족한 정부품보원은 정성적 항목에 대하여 비효율적으로 품보활동을 수행하거나 부적합한 의사결정을 내릴 수 있다. 또한 품질보증업무가 출장형태를 통해 이루어지므로 담당 정부품보원이 충분하게 활동을 수행하기에 시간이 부족하다. 따라서 집단 품보활동을 통해 업무 분장의 효율성을 높이고, 구성원 간 의견 공유 및 토론을 통해 보다 체계적인 품보활동을 수행하는 것이 요망된다.

셋째, 정부품보활동이 데이터에 근거하지 않고 정부품보원의 주관적인 판단에 의거하여 수행됨에 따라, 활동에 대한 신뢰가 저하되고 생산업체의 불만을 야기할 소지가 존재한다. 또한 기품원은 지난 수십 년간 품보활동을 수행하면서 획득한 업체, 품목, 사용자 불만 등에 대한 자료를 보유하고 있으나 이 자료가 체계적으로 수집된 것이 아니라서, 이러한 자료로부터 의미 있는 분석 정보를 도출하는 데에 한계가 있다. 만일 품보활동 수행 중, 획득 데이터를 체계적으로 수집하고 그 활용성을 높인다면 특정 품목이나 업체에서 유사한 품질문제가 반복해서 발생하는 문제를 미연에 예방할 수 있다. 품보활동이 객관적 데이터에 근거하여 수행되도록 데이터 수집 템플릿을 마련하는 것이 필요하다.

넷째, 기품원 규정에 의하면 정부품보활동은 제품확인감사, 프로세스 검토, 품질경영시스템 평가를 수행하도록 되어 있다. 제품확인감사의 경우 군수업체가 품보원에게 감사를 의뢰하면 품보원은 관련 성적서를 검토한 후 품질확인을 하고 있으며, 정부품보원이 제품확인감사를 수행하는 데 비교적 시간이 적게 소요되므로 정부품보활동이 제품확인감사 위주로 수행되고 있다. 반면, 프로세스 검토는 구체적으로 무엇을 어떻게 검토해야 할지에 대한 수행내용이 불분명하여 정부품보원이 검토계획을 수립하는 데 어려움을 겪고 있다. 이러한 이유로 품질문제 예방과 개선에 있어 더욱 효과적인 품질보증활동인 프로세스 검토와 품질경영시스템 평가에 대한 활동비중이 비교적 작은데, 이에 대한 개선이 필요하다.

마지막으로, 제품확인감사 시 샘플링검사는 적용기준이 명확하게 정립되어 있지 않아서 정부품보원별로 샘플링검사 대상의 수량을 선정하는 기준과 방법이 상이하다. 따라서 제품확인감사를 위한 샘플링 검사방식과 샘플링 적용지침이 필요하다.

위 5가지 주요 검토 대상을 양산단계 품보활동 절차와 연관시켜 <Table 1>에 나타내었다.

3. 미국 품질보증활동 제도 검토 및 비교

우리나라뿐만 아니라 미국, 유럽, 이스라엘 등 국방선진국들도 군수품에 대한 정부품질보증은 그 품목의 치명성, 안전성, 그리고 군수품의 고유특성을 감안하여 수요자인 군을 대리한 전문기관이 맡고 있다. 본 절에서는 미국의 정부품보활동 제도와 수행방법의 주요사항을 검토하고자 한다. 미국에서는 국방부 산하 국방계약관리본부(Defense Contract Management Agency; DCMA)가 군수품에 대한 정부품보활동을 수행한다. DCMA는 기품원 품질보증제도의 모델이 된 조직으로서, 기품원보다 선진화된 제도를 구축하고 있다. 본 연구에서는 미국의 품질보증제도를 중심으로 기품원이 벤치마킹할 부분을 검토하여 기술한다.

미국의 군수품 계약단계에서는 품질보증지시서(Quality Assurance Letter of Instruction; QALI)를 통하여 소요군의 요구사항을 계약 전에 계약 당사자 간 합의에 따라 반영한다. 군수품 획득 시 적용하고 있는 QALI는 미 국방군수본부의 지침에서 정의하기를 “국방군수본부의 조달품과 서비스의 완전성을 확보하기 위한 목적으로 생산지 또는 납지(Place of Delivery)에서 정부계약품질보증의 활동책임을 제공하는 정보 또는 지침” 그리고 “정부계약품질보증 활동책임사항을 제기하고 상호 토의”하는 것으로 정의하고 있다. 다시 말해서, “미국 사업관리기관이 획득하는 제품이나 서비스의 완전성을 보장받기 위해 DCMA에게 공문서로 요구하는 품질확인지침”이라 할 수 있다(DLA, 1997).

DCMA는 정부품보원의 자격을 품질보증 전문가(Quality Assurance Specialist; QAS), 품질보증 엔지니어(Quality Assurance Engineer; QAE), 시스템 엔지니어(System Engineer; SE)로 구분하고 있다. QAS는 현장 품보활동을 수행하는 역할을 맡고 있고, QAE는 현장 품보활동의 기술지원을 수행하며, SE는 개발단계부터 참여하여 시험평가 지원 등 체계공학 업무를 담당한다(DCMA, 2014b).

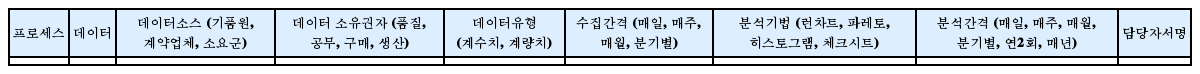

DCMA는 품보활동 중 데이터의 수집 및 활용을 의무화한다. 정부품보원은 품질보증계획 수립 시 DCMA의 ‘데이터 수집 및 분석(Data Collection and Analysis)’ 규정에 의거하여 반드시 최소한 수집할 데이터, 데이터 수집빈도, 데이터 분석방법, 데이터 분석주기의 4가지 요소를 기술해야 한다(DCMA, 2015a). 또한 이 규정은 품보활동 중 확인하고 기록해야 할 사항들을 구체적으로 명시하고 있다. 정부품보원은 60일마다 반드시 품질보증계획을 갱신해야 하며, 갱신할 내용이 없을 경우라도 ‘없다’고 명기해야 한다. 가능한 한 정부품보원이 검토할 수 있는 범위 내에서 효과적이고 효율적으로 자원을 활용하기 위해 공급 업체의 공정 관리 및 통계적 관리 절차를 이용하도록 되어 있다.

DCMA가 2010년 이전까지 시행한 업체 관리기법은 대형 무기체계 사업에 대한 프로그램형 관리(Program Managed)와 부품류 계약에 대한 품목형 관리(Item Managed)로 구분되었으나, 2010년 이후에는 ‘프로세스 기반 관리(Process-Based Management)’로 전환하였다. 이는 품질보증방법이 프로세스관리의 중요성을 인지하여, 제품생산 프로세스 위주의 품질보증관리에 초점을 맞추고 있음을 알 수 있다. 실제로 DCMA의 정부품질보증계획 관련 규정(DCMA, 2015c)을 보면, 정부품보원은 가능한 한 프로세스 검토 기법을 최대한 활용하여 부적합품의 발생을 예방하도록 하고 있음을 알 수 있다. 제품확인감사는 부적합품을 검출하는 방법으로 활용하도록 명시되어 있다. 프로세스 검토 규정(DCMA, 2015d)에는 위험의 영향에 따라 공정 구성요소의 검토범위를 정함에 있어서, 위험의 영향이 높을 경우에는 모든 공정의 요소들을 검토하도록 하고 있다. 또한 프로세스 검토 시, 반드시 프로세스의 5가지 요소인 4M1E(Man, Machine, Material, Method, Environment)가 포함하도록 명시하고 있다.

DCMA의 샘플링 검사방법은 ANSI/ASQ Z1.9(ASQ, 2008) 또는 MIL-STD-1916(DoD, 1996)을 따르며, 고객의 별다른 요구사항이 없는 경우 Zero-Based 샘플링 계획 즉, 부적합품이 0이면 수락하고, 1이상이면 수락하지 않는 방법을 사용하여 샘플크기를 결정하도록 하고 있다. 합격품질수준(Acceptance Quality Level; AQL)은 계약요구조건에 기반을 두어 결정하는데, 만일 계약문서나 QALI에 언급이 없을 경우, 치명적 안전품목(Critical Safety Item; CSI)의 치명특성에 대해서는 AQL 0.4%를, CSI를 제외한 복잡하고 중요한 품목 혹은 CSI의 주요품질특성으로 식별된 경우는 1.0%을, 복잡하지 않으며 중요하지 않은 품목에 대해서는 4.0%을 적용한다(DCMA, 2014e).

DCMA의 품질보증제도는 우리나라의 제도에 비하여 품보활동 수행 기준이 구체적으로 명시되어 있어서 정부품보원들이 일관성 있게 업무를 수행할 수 있도록 확립되어 있다. 또한 정부품보원들이 일상적으로 수행할 수 있는 업무의 범위와 심도 있는 공학적 지식을 구비한 전문가가 할 일을 구분함으로써, 정부품보원들이 절차를 준수할 수 있는 환경을 조성하고 있다.

4. 정부품질보증활동의 실효성 향상을 위한 방안

4.1 정부 의무검사사항의 계약특수조건 반영

미국은 군수품 획득 시 QALI를 통하여 정부품보원이 반드시 이행해야 하는 필수검사항목을 규정에 명시하는 반면, 우리나라는 이러한 절차나 용어가 방위사업청 계약특수조건(DAPA, 2014), 기품원 군수품 품질경영 기본규정(DTaQ, 2015a)에 언급되어 있지 않다. 미국의 계약제도가 쌍방의 합의에 의해 결정되고 합의된 계약사항에 따라 계약금액이 결정되는 것과 달리, 우리는 방위사업청이 설정한 계약조건에 대해 일반 경쟁에 의해 계약업체를 선정하는 방식을 따른다. 미국의 계약방식을 적용하기 위해서는 계약제도와 계약방법의 개선이 병행되어야 할 것이다. 미국의 QALI제도를 벤치마킹할 경우 우리나라에서 적용 가능한 방안은 기품원이 필수검사항목을 선정하고, 방위사업청 계약관리본부와 심의를 거쳐 확정하여 계약특수조건에 반영하는 것이다. 현재 업체가 방위사업청과 계약을 맺는 과정에서 시간이 촉박하여 기술부분을 토의할 시간이 부족하다는 불평을 하는 경우가 많은데, 충분한 검토와 토의를 할 수 있는 시간적 여유를 갖는 것이 필요하다. 또한 업체가 기품원과 계약문서 검토에 대한 교감이 적다는 의견이 있는데 이를 개선하기 위한 노력도 필요하겠다. 우선은 시범으로 몇 개의 사업을 시행하고 그 결과를 보고 확대 여부를 결정하면 될 것이다.

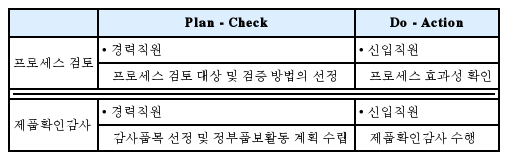

4.2 품질보증 담당자의 구성

현재 기품원의 업무규정은 경험이 많은 경력직원이든 신입직원이든 똑같은 활동을 요구하고 있는데, 실제로는 국방품질에 대한 경험과 지식이 풍부한 경력직원의 판단이 더 적절할 수 있다. 품보활동의 효과성을 제고하기 위해서, 일정 수준의 경력을 쌓은 경력직원에게는 위험식별 및 평가, 정부 품보계획 수립 등 계획단계에서의 업무와 최종 검증 업무를, 경력이 짧은 품보원에게는 품질 확인 등 실행단계에서의 업무를 부여하는 방안을 도입하는 것도 고려할 만하다.

최근 기품원에 신입직원이 대거 유입됨에 따라 품보담당자의 전문성이 더욱 필요한데, 경력직원에게 품보활동의 권한을 부여하고 전문적인 지식과 경험을 활용할 수 있는 업무체계를 구축하는 것이 바람직하다. 이를 위하여 품보활동 경험이 풍부한 경력직원을 중심으로 그룹을 이루어 집단 품보활동 방안을 제시하고자 하는데, 경력직원은 품보활동 계획수립에 집중하고, 신입직원은 실제 품보활동을 수행하는 역할을 맡도록 하는 것이다. 정부품보원이 수행하는 프로세스 검토와 제품확인감사를 정부품보활동의 계획수립(Plan) - 실시(Do) - 확인(Check) - 조치(Action) 단계로 나누어 경력직원과 신입직원의 역할을 <Table 2>와 같이 나타내었다.

집단 품보활동을 수행함에 있어서 품보담당자의 역할을 보다 명확하게 할 필요가 있는데, 경력직원은 품보활동에서 중요시되는 업체 품질보증계획서 검토, 정부 품보활동 계획의 승인, 주요 품질문제 발생 시 기술검토 및 의사결정, 시정조치 결과 확인 등의 검토를 하도록 하고, 품질시스템을 평가할 때에도 주도적으로 ‘계약품목에 대한 품보활동을 수행하기 위해 한시적으로 결성되는 조직’인 품질보증그룹(품보그룹) 내에서 연간 계획을 수립하여 품보그룹 내 계약업체에 대한 품질시스템 평가를 수행해야 할 것이다. 품보그룹에 경력직원이 다수 포함된다면 그룹 리더를 선발하는 것이 필요하다. 리더를 선발하는 방법은 여러 가지가 있을 수 있는데, 품보활동의 경력 및 과거 유사품에 대한 품보활동 경험 등을 고려하여 팀장이 선발하거나, 품보그룹의 투표를 통해 선출하는 것이 합당한 방법이라 할 수 있겠다.

4.3 정부품질보증을 위한 데이터 수집 및 분석 계획 수립

DCMA가 정부품보원들로 하여금 품보활동 계획수립 시 필수적으로 데이터를 수집하고 활용하도록 하듯이, 기품원도 ‘데이터 수집과 분석’에 강제성을 부여할 필요가 있다. 정부품보원의 데이터 수집활동은 업체 품보활동의 현 상황을 파악하고 이해하는 데에 큰 도움이 될 뿐만 아니라, 품질문제가 발생했을 때 문제의 원인을 찾는 데 중요한 단서를 제공한다. 또한 주기적이고 체계적으로 데이터를 기록하는 것은 품보활동의 투명성을 보장하고, 일관된 업무수행을 가능하게 하며, 정부품보원에게 책임의식을 고취시켜 품보활동의 효과성을 제고할 수 있다. 하지만 현재 기품원 업무규정에는 데이터 수집계획에 대한 매뉴얼이 미흡하여 이를 위한 템플릿을 제공하는 것이 필요하다. DCMA의 정부품질보증계획(Government Contract Quality Assurance Surveillance Planning) 지침(DCMA, 2015c)을 참고하여 데이터 수집 및 분석 템플릿을 <Table 3>과 같이 제시한다.

한 가지 유념해야 할 사항은, 어떤 종류의 데이터를 얻고 어떤 방법으로 분석할 것인가에 대하여 관계자들의 의견수렴과 적절한 판단이 필요하고, 무기체계 별로 데이터 수집 및 분석 방법이 다를 수 있다는 것이다. 데이터 수집은 시간이 소요되는 작업이므로 가능한 정보체계를 통하여 데이터가 자동으로 수집될 수 있도록 시스템을 구축하고, 평소에 정보를 분석·관리하는 방법을 숙지하는 등 충분한 시간을 들여서 데이터 수집 계획을 적절하게 수립하는 것이 요망된다. 기품원이 추진하고 있는 국방품질종합정보체계에는 이러한 사고와 필요성을 바탕으로 데이터 기반의 품질정책이 실현될 수 있도록 구축하여야 할 것이다.

4.4 프로세스 검토 업무 명확화

군수품이 복잡하고 다양해짐에 따라 완제품의 품질확인만으로는 적정자재의 사용, 적정인력의 작업수행여부, 적정 공정조건의 이행 등 여러 품질요소를 확인하지 못하며, 향후 발생할 사용자 불만을 예방하는 데에도 한계가 있다. 그러므로 정부품보활동은 프로세스 검토에 중점을 두어야 하고, 제품확인감사는 프로세스 검토에 대한 보조수단으로써 수행되어야 한다.

본 절에서는 기품원이 제조과정의 적절성을 평가할 수 있도록 품질에 직접적으로 영향을 미치는 제조 및 생산 관련 핵심요소인 5M1E(Man, Machine, Material, Method, Measurement, Environment)의 검토 체크리스트를 제공하고자 한다. Kim(2014)은 효과적인 프로세스 검토를 위해 국방품질경영시스템 인증평가, 생산준비검토, 제조성숙도평가 항목을 통합하여 4M1E(Man, Machine, Material, Method, Environment)의 프로세스 평가항목을 제시하였는데, 본 연구에서는 측정시스템의 능력을 확보할 수 있도록 측정(Measurement) 부분의 평가항목을 추가하여 부록의 <Table 4>를 제공한다. 측정 부분의 평가항목은 KS A ISO GUIDE 34(KATS, 2012a)를 참고하여 작성하였다.

프로세스 관리를 위해서는 우선 신뢰할 수 있는 데이터가 필요하다. 데이터는 측정과정을 거치면서 측정오차를 포함하게 되는데, 이는 평가의 오류를 발생시킨다. 즉, 측정능력이 부족한 측정시스템으로 제품의 성능을 측정하게 되면, 좋지 않은 제품이 합격하거나 좋은 제품이 불합격될 확률이 증가한다(Mader, 1999). 따라서 측정시스템의 능력을 확보하는 것은 매우 중요하므로 세부적인 측정항목을 포함한 5M1E를 기준으로 프로세스 검토를 수행해야 한다. 프로세스 검토 시 본 논문에서 제시한 체크리스트를 활용하면 요구사항에 일치하는 제품을 일관되게 생산할 수 있는지의 적절성 및 충족성을 확인할 수 있을 것이다.

4.5 제품확인감사 샘플링 적용 지침

만일 제품확인감사를 위한 샘플링검사 시 3가지 요건(샘플링검사규격, AQL, 검사수준)이 주어져 있다면, 기품원은 업체가 시행하는 검사에 입회하거나, 정부가 필요하다고 판단되는 경우 별도로 정부품보원이 검사를 수행할 수 있다. 하지만 3가지 요건이 없는 경우라면 샘플링검사에 대한 지침이 필요하다. 이를 위하여 제품 및 공정 특성에 맞는 샘플링방법을 선택할 수 있어야 하는데, 계수형 샘플링검사와 계량형 샘플링검사 방법 모두 KS Q ISO 21247(KATS, 2009b)의 합격판정개수가 0인 Zero-based Sampling 방식을 원칙적으로 적용할 것을 제안한다. 이 방식은 업체 수준에 따라 샘플링 수준을 달리하는 것으로, 검증수준(Verification Level; VL)에 따라 샘플 수량이 달라진다. 검증수준은 업체의 과거이력, 실적, 경영상태, 기술 수준 등을 고려하여 품보활동의 경험이 많은 정부품보원이 설정하도록 한다면 현장 적용성이 높을 것이라 생각된다. 현실적으로 최소 샘플 수량이 요구되는 국내 여건에 적합하다고 판단된다.

Zero-based Sampling이 아닌 다른 샘플링방식은 시료에서 일부 부적합품이 나와도 해당 로트가 합격할 수 있는데, 이는 완벽한 품질을 추구하는 정부 품질보증의 방향과 부합하지 않는다. 그렇다고 Zero-based Sampling에서 합격한 제품의 모집단에는 부적합이 없다는 것을 보장하는 것은 아니다. 추출한 샘플에서 부적합이 나오지 않았다는 것이 모집단 전체에 불량품이 없다는 것을 보장하지는 않기 때문이다. 하지만 하나의 부적합이라도 나오면 그 로트를 불합격으로 판정하는 Zero-based Sampling을 적용하면, 군수품 공급업체들에게 무결점 품질을 추구하도록 동기부여를 하고 품질에 대한 경각심을 불러일으키는 데 도움이 될 수 있다. 또한 다음의 이유 때문에 Zero-based Sampling 방식을 사용하는 것이 바람직하다고 본다(KATS, 2009b).

(1) 제품의 수요자는 일반적으로 부적합이 있는 제품이 합격된다거나 허용될 수 있다는 인식을 주는 것을 좋아하지 않는다.

(2) 사용자가 무결점의 완벽한 품질을 추구하고자 한다면, 샘플크기 n이 50이든 100이든, 샘플 내에 1개라도 부적합이 허용되는 것은 원하지 않는다.

(3) 합격판정개수가 0보다 큰 검사 방식을 사용하는 것은 생산 또는 공급업체들에게 지속적 개선의 동기를 부여하는 데에 방해가 된다. 완벽하게 부적합이 없는 제품들을 만들지 않더라도 일정 수준의 품질만 확보하고 샘플링에서 운에 의해 합격할 수 있다면, 업체는 풀질개선을 위한 활동을 개발단계나 양산단계에서 소홀하게 할 수 있다.

품질특성치의 유형이 계수형일 때에, 표본의 크기가 작은 경우와 큰 경우로 나누어 샘플링방법을 제시한다.

표본크기가 작은 경우에, 로트 크기가 5~35 사이에 있고 AQL이 0.25~1.5(%) 범위에 있으면, Squeglia(2008)가 제시한 소량 로트 크기용 ‘Zero-based 샘플링검사표’를 활용할 수 있다. 로트 크기가 5~50 사이에 있고 AQL 범위가 주어지지 않았다면, Shin et al.(2015)이 제시한 ‘최소시험수량 산출표’를 이용해 모집단의 허용불량률에 따른 신뢰수준을 제시할 수 있다.

표본이 큰 경우에는 Zero-based Sampling인 KS Q ISO 21247의 방식을 기본적으로 이용할 수 있다.

KS Q ISO 21247을 적용하기 곤란하다고 판단될 경우(예: 분할 계약, 특별검사수준을 요구하는 경우, 생산수량과 샘플 수량과의 차이가 미미하여 계약업체로 하여금 품질개선의 기회 및 예방 품질의 효과성이 저조하다고 판단되는 경우 등)에는 KS Q ISO 2859에 따라 샘플링검사를 수행해야 할 것이다. KS Q ISO 2859에는 로트 생산방식에 따라 연속로트일 경우에 엄격도 조절이 가능한 KS Q ISO 2859-1(조정형 샘플링검사 방법)과 고립로트를 대상으로 하는 KS Q ISO 2859-2가 있다. 군납업체는 계약이 발생할 때에만 제품을 생산하는 단발성 생산을 주로 하기 때문에, 조정형 샘플링검사 방법을 적용하는 것이 합당하지 않을 수 있다. 그러므로 군수산업에 맞게 제품을 생산하는 방식에 따라 연속형인 경우에는 KS Q ISO 2859-1을, 불연속인 경우에는 KS Q ISO 2859-2를 적용하는 것이 바람직하다.

품질특성치의 유형이 계량형일 때에도, Zero-based Sampling인 KS Q ISO 21247을 기본적으로 적용할 것을 권장한다. KS Q ISO 21247을 적용하기 곤란하다고 판단될 경우에는 KS Q 3951의 제1,2부(계량 조정형 샘플링검사)를 따르도록 한다.

본 절에서 제시한 샘플링 적용 지침을 적용함에 있어서 명시된 AQL이 없는 경우에는 DMCA의 제품확인감사 지침(DCMA, 2014e)을 따를 수 있는데, 치명결점은 0.25%, 중결점은 1.0%, 경결점은 4.0%를 기준으로 엄격도에 따라 조정하는 것이 가능하다. 치명결점 중 사람의 생명과 관계되는 것이나 무기체계의 핵심 성능에 해당되는 부분은 비파괴검사를 전제로 전수검사를 통한 확인이 필요하다.

5. 결론 및 제언

현재 기품원에서 수행하는 양산단계 군수품의 정부품질보증활동은 품질보증의 수행방안이 명확하게 정리되어 있지 않은 부분이 있으며, 실제 현장에서 수행하는 품보활동과 기품원 규정에 명시된 품보업무 간에는 차이가 존재한다. 이러한 문제를 해소하기 위하여 본 논문에서는 군수품에 대한 정부품보활동을 수행하는 국방기술품질원의 양산단계 군수품 품보활동을 중심으로 실효성 향상을 위한 개선방안을 제시하였다.

먼저 기품원의 양산단계 군수품 품보활동 절차와 수행방안을 검토하여 발생가능한 문제점을 도출하였다. 그리고 기품원과 유사한 업무를 수행하는 미 군수품 정부품질보증기관(DCMA)의 품보활동을 검토하여 기품원의 품보활동과 대비되는 점을 살펴보았다. DCMA의 품보활동에 대한 검토 내용을 토대로, 기품원 정부품보원의 주관적 판단에 따른 업무수행의 차이를 줄이고, 보다 효과적인 품보활동을 위한 개선방안을 제시하였다. 세부적인 정부품보활동 개선안으로, DCMA의 계약업무를 벤치마킹하여 정부 의무검사사항 항목을 계약특수조건에 반영하는 방안, 체계적인 품보활동 수행을 위한 품질보증 담당자의 역할 구분, 데이터에 근거한 객관적인 품보활동을 위하여 정부품보활동 계획 수립 시 활용 가능한 데이터 수집 템플릿 제안, 프로세스 검토 업무의 명확화와 예방중심의 품보활동을 위한 프로세스 검토 체크리스트 제공, 정부품보원별로 샘플링검사 방법이 상이한 문제를 해소기하기 위한 샘플링 적용지침을 제시하였다.

본 연구의 개선 및 제안사항을 도입하면 정부품보원은 품보활동의 수행방법을 명확히 인지하여 일관성 있는 품보활동을 수행하는 것이 가능하고, 효과적인 품질보증기법을 활용함으로써 품보활동의 실효성을 확보할 수 있으며, 궁극적으로는 양산단계 군수품의 품질을 제고할 수 있을 것으로 기대된다.

향후 정부품질보증의 발전방향을 제언한다면, 첫째, 품보활동을 행정/법규 업무와 엔지니어링 업무로 구분할 필요가 있다. 규정된 절차를 따라야 하는 행정적 업무는 구체화하여 반드시 지키도록 하고, 전문지식이 필요한 엔지니어링 업무는 유연성을 부여하는 것이 바람직하다. 행정업무는 성적서, 적합증명서 등 업체가 제출한 것을 확인하는 일이다. 유연성이 필요한 엔지니어링 업무는 5M1E 요소를 확인하는 것으로서, 이를 위하여 검사원은 전문적인 지식과 경험을 구비하여 해당 무기체계의 성능에 대한 적합한 판단을 할 수 있어야 하겠다. 둘째, 현재 개발과 양산의 품질보증 노력에 연계성이 부족한데, 향후에는 개발단계와 양산단계의 품보활동을 통합하여 개발품질을 포함한 전순기 품질경영활동을 수행함으로써 효율성을 높이는 것이 필요하겠다.