잠수함용 어뢰기만기 발사체계 안전장치 작동성능 향상에 관한 연구

A Study on Improvement of Submarine Torpedo Acoustic Counter Measure Launcher System Safety Device Performance

Article information

Trans Abstract

Purpose

The purpose of this study is to improve submarine TACM launcher system safety device performance.

Methods

In this study, EPLD(Electrically Programmable Logic Device) control and time sharing method to the safety device actuator motor and discrete signal processor in launch control panel were used to resolve unusual performance of safety system.

Results

The result of this study are as follows; First, sporadic stopping of safety device actuator motor due to insufficient In-Rush current was resolved. Second, repeat of safety device condition as lock & release due to chattering for motor activating was resolved. Third, simultaneous release function for safety device actuator was available.

Conclusion

The unusual performance of function for submarine TACM launcher system was overcame by applying EPLD control and time sharing method. The suggestions were proved by performance test in the pressure chamber. The results of this study enhanced survivability of ◯◯◯ class submarine from enemy torpedo.

1. 서 론

함정은 다수의 무기체계 및 탑재장비가 모여 종합적인 성능을 발휘하는 복합 무기체계로(Jeon, 2010), 함정 건조와 동시에 탑재되는 무기체계 및 장비의 정상적인 연동 및 성능 확보가 적기에 이루어져야 하는 고도의 기술이 요구되는 무기체계이다. 함에 탑재되는 수십 종의 무기체계 및 탑재장비 연구개발이 복합적으로 진행되는 제한적 상황에도 불구하고, 각 무기체계 및 탑재장비가 개발 완료 및 정상 탑재 되어야 한 척의 함정 건조를 진행할 수 있다. 또한 시험평가에 사용한 개발 시제품은 폐기하고 양산단계에 진입하는 타 무기체계와 달리 함정은 척당 건조 가격이 높고, 함 건조에 장기간이 소요되므로 시제함부터 실전에 배치하는 특수성이 있다.

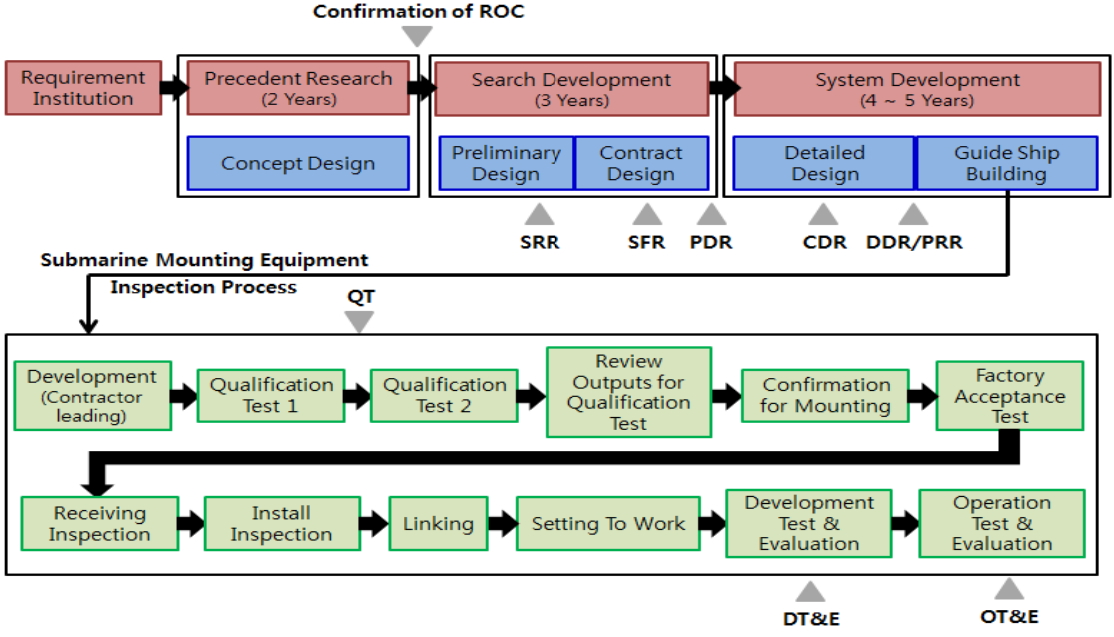

이처럼 함정은 타 무기체계와 비교할 때, 획득 프로세스가 복잡하고 고도의 사업관리가 요구되며, 개발단계 성공이 필수적인 무기체계이다(Lim, 2016). 함정사업 획득절차는 Fig 1.과 같이 체계공학 기반의 선행연구, 탐색개발, 체계개발 과정을 따르며(DAPA, 2012), '12.6월 방위사업관리규정 개정으로 함정 무기체계 획득 절차가 일반 무기체계 획득 절차로 통합됨에 따라 체계개발 단계에서 개발시험평가(DT&E) 및 운용시험평가(OT&E)를 통해 함정에 대한 군 요구사항 만족 및 성능확인을 수행한다.

개발시험평가는 기술상의 성능을 측정하고, 기술적 개발목표 충족여부 등을 평가하며, 운용시험평가는 함정 작전 운용성, 군 운용 적합성, 효율성, 전력지원요소 등을 평가한다. 이때, 시험평가 과정에서 함 탑재 무기체계 또는 탑재장비의 품질문제가 발생할 경우 연동 관계의 복잡성, 각 체계 간 계약관계 복잡성으로 원인규명이 어려우며, 사후원인분석에도 긴 시간이 소요된다. 이는 하나의 무기체계 또는 탑재장비 품질문제가 함 건조 및 획득과정 전체에 영향을 미칠 수 있음을 의미한다(Jeon, 2017).

◯◯◯급 잠수함의 경우, 획득과정에서 탑재되는 무기체계 및 탑재장비의 문제로 인한 함 건조 지연을 방지하기 위해, 성능인증시험(Qualification Test, 이하 QT) 절차를 신규 설립하였으며, 성능인증시험(QT) 대상 장비는 정부 주도 연구개발 탑재장비에 비해 상대적으로 미흡하게 관리될 수 있는 업체주도 연구개발 탑재장비로 지정하였다. 성능인증시험(QT) 절차는 Fig 2.와 같으며, 연구개발주관기관인 조선소가 자체적으로 연구개발업체와 수행하는 자체성능인증시험(QT1)과 연구개발주관기관인 조선소 주관으로 방위사업청, 국방기술품질원, 해군(소요군)이 참여하여 수행하는 성능인증시험(QT2)으로 이루어져 있다.

이처럼 성능인증시험(QT)은 업체주도 연구개발 탑재장비에 대해 실제 함 탑재 전 단계에서 민(조선소, 연구개발업체), 군(소요군), 관(방위사업청, 국방기술품질원)이 협력하여 군 요구사항 충족, 군 운용 적합성, 전력화 요소의 실용성, 타 체계와의 연동 확인 등 철저한 성능검증을 수행함으로써 함 탑재 후 발생 가능한 위험요소를 사전에 최대한 식별하고, 보완하는 절차이며, 업체주도 연구개발 탑재장비에 대한 위험식별 강화 및 성공적 함 시험평가 착수를 위한 사전 품질확보 단계라고 할 수 있다. 성능인증시험(QT)을 통해 도출되는 품질문제나, 함 탑재 후 예상되는 품질 문제는 보완요구사항의 형태로 군, 관이 연구개발주관기관인 조선소 측으로 통보하고, 조선소 및 연구개발업체는 관련 사항을 보완 및 반영하여 성능확인을 수행한다. 최종적으로 성능인증시험(QT) 결과를 바탕으로 업체주도 연구개발 탑재장비의 함 탑재여부를 결정하는 절차를 따른다(Hong, 2015, Hong, 2017).

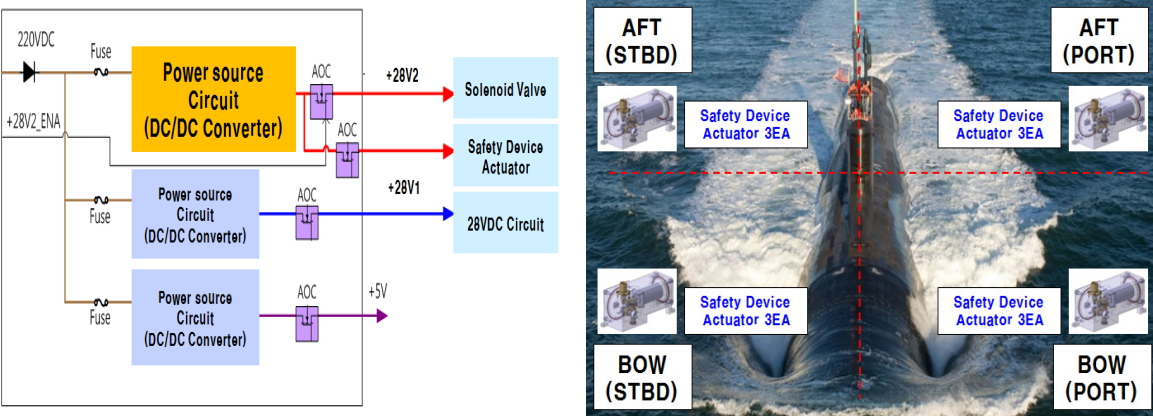

본 연구는 업체주도의 도급 연구개발 장비로 성능인증시험(QT)을 수행한 ◯◯◯급 잠수함 탑재용 어뢰기만기 발사체계를 대상으로 하였으며, 성능인증시험(QT) 수행 과정에서 도출된 품질개선 사항에 대한 발생원인 분석, 문제해결방안 제시 및 검증방법을 기술하였다. 어뢰기만기 발사체계(Torpedo Acoustic Counter Measure Launcher System, TACM Launcher System)는 적 수상함, 잠수함, 헬리콥터 등의 공격으로부터 함을 안전하게 회피하기 위하여 함의 좌·우현, 함수·함미에서 자항식·부유식 어뢰기만기를 발사할 수 있도록 하는 방어체계 및 통제체계이다. 전투체계에서 이루어지는 TACM Tactic 분석결과를 바탕으로 회피기동과 함께 어뢰기만기 발사위치(좌·우현/함수·함미)와 어뢰기만기 타입(자항식·부유식)을 최적 조합하여 신속하게 발사함으로써 다양한 공격경로 및 공격매체를 통해 발사되는 적 어뢰로부터 완벽한 자함 회피를 달성한다. 따라서, 전투상황 발생 시 신속한 어뢰기만기 발사를 위한 발사체계의 안전장치 해제는 장비 운용성능 및 함 생존성 확보에 있어 가장 중요한 사안이라고 할 수 있다.

◯◯◯급 잠수함에 탑재되는 어뢰기만기 발사체계 연구개발 단계 중 성능인증시험(QT) 과정에서 어뢰기만기 발사체계의 안전장치 해제에 대한 품질개선 사항을 도출하였다. 통제장치 내 이산신호 입출력카드의 In-Rush 전류 출력 문제, Chattering 현상으로 인한 안전장치 잠금 및 해제 반복 현상, 최대 소모전류 공급 제한에 따른 안전장치용 구동장치 모터 12기 동시 구동 불가 사항을 식별하였다. 만일 안전장치용 구동장치 모터 구동 중 정지 현상이 발생하면 안전장치 해제가 이루어지지 않고, 어뢰기만기 발사가 불가능함에 따라 함 생존성을 크게 위협받게 된다.

본 연구에서는 ◯◯◯급 잠수함에 탑재되는 어뢰기만기 발사체계가 자함이 적 어뢰로부터 공격받을 시 어뢰기만기 총 OO기를 발사위치(좌·우현/함수·함미) 및 어뢰기만기 타입(자항식·부유식)에 따라 최적 조합하여 즉시 발사가 가능하도록 운용성능을 향상하기 위해 안전장치 작동성능 향상 방안을 제시하였다. 어뢰기만기 최적 조합에 따라 무작위 발사가 가능하기 위해서는 어뢰기만기 발사체계에 설치되어 있는 안전장치용 구동장치 모터 12기가 동시에 구동하여 안전장치 동시해제가 가능해야 하고, 이때 어뢰기만기는 적기에 무작위 최적 조합으로 좌·우현/함수·함미 어디에서든지 발사가 가능한 상태가 된다.

본 연구는 함 탑재 이후 발생할 수 있는 운용적인 개선점을 연구개발 단계에서 선제적으로 식별하여 기술적 설계 변경을 수행함으로써 장비 운용성능 향상, 함 건조 및 획득과정 기여, 선제적 품질문제 식별을 통한 품질 안정화는 물론, 적 어뢰로부터의 함 생존성을 획기적으로 향상시켰다.

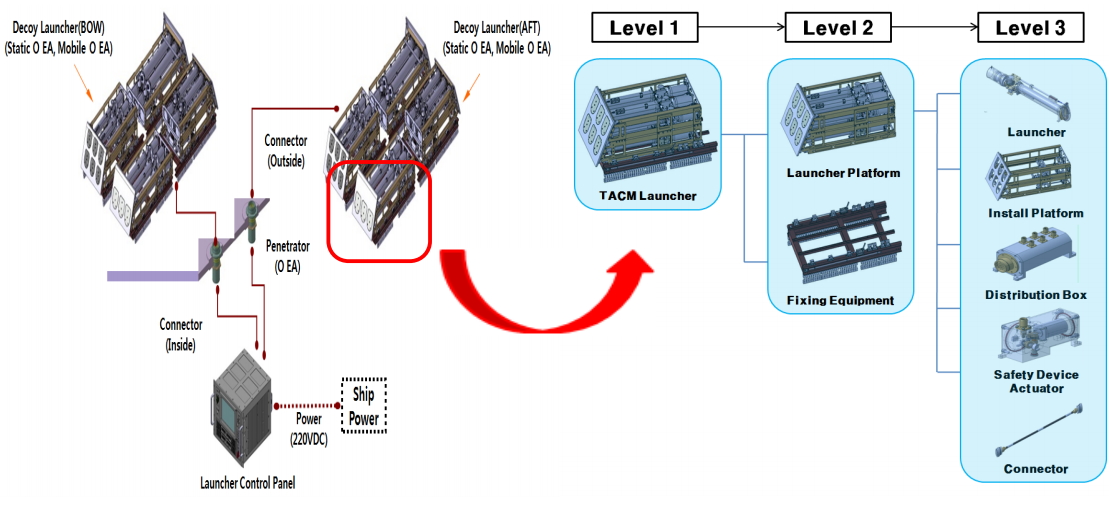

2. 안전장치 작동오류 원인분석

어뢰기만기 발사체계는 크게 자항식 기만기 발사대, 부유식 기만기 발사대, 관통구, 통제장치, 함외 연결케이블, 함내 연결케이블 등으로 구성되어 있다. 전투체계에서 발사여부를 판단하여 통제장치를 통해 발사명령을 송신하고, 이때 함 외에 설치된 기만기 발사장치에 신호가 전달되어 고압용기의 압력을 통해 기만기가 발사되도록 구성되어 있다. Fig 3.은 ◯◯◯급 잠수함에 탑재되는 어뢰기만기 발사체계의 구성도이며, 기만기 발사대는 기만기 발사장치 설치대, 기만기 발사장치, 분배상자, 안전장치용 구동장치, 케이블 등으로 구성되어 있다.

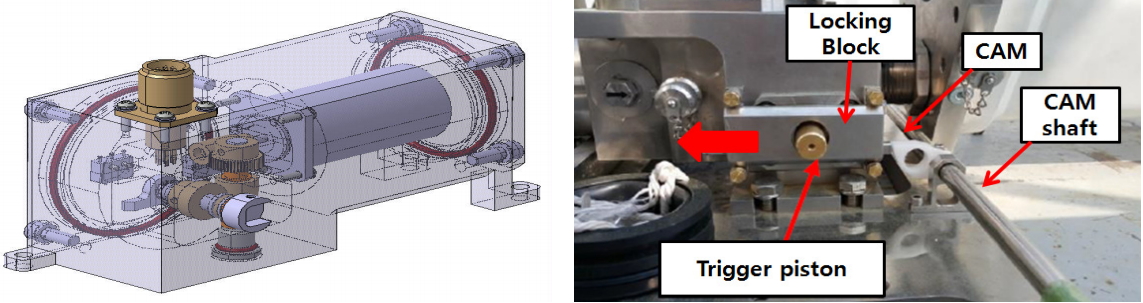

◯◯◯급 잠수함에 탑재되는 어뢰기만기 발사체계의 경우 기존 체계와 다르게 발사체계가 작동 불량하여 어뢰기만기가 오발사 되는 상황을 방지하기 위해 안전장치용 구동장치를 갖추고 있다. 어뢰기만기 발사체계는 어뢰기만기를 발사하기 위해 다음과 같은 절차를 통해 안전장치 해제를 달성하게 된다. Fig 4.와 같이 통제장치에서 안전장치 해제 출력신호가 송신되면 구동장치 모터가 회전하여 모터와 연결되어 있는 캠 축이 180도 회전하게 된다. 이때, 캠은 물리적으로 안전장치를 잠그고 있는 잠금 블록을 밀면서 트리거 피스톤이 작동하여 안전장치가 정상 해제 된다.

성능인증시험(QT) 과정에서 안전장치용 구동장치 작동성능과 관련하여 개선이 필요한 3가지 사항을 도출하였으며, 각 개선사항이 발생한 원인을 다음과 같이 확인하여 해결방안을 도출하였다.

2.1 안전장치용 구동장치 개별 모터 정지 현상

성능인증시험(QT) 수행 과정 중 안전장치용 구동장치 동작 기능 확인 과정에서 통제장치로부터 입력되는 잠금/해제 출력신호 단절로 안전장치용 구동장치 모터가 회전 중 정지하는 현상이 간헐적으로 발생하였다. 구동장치 모터가 정지함에 따라 캠 축이 회전하지 못하여 안전장치가 해제되지 않아 어뢰기만기 발사가 불가한 상태가 재현될 수 있음을 확인하였다. 구동장치 모터 정지 현상은 통제장치에서 출력되는 In-Rush 전류가 구동장치 모터 회전을 위한 전류 미만으로 입력되는 경우 발생 가능할 것으로 추정되어 In-Rush 전류를 공급하는 요소를 식별하는 작업을 수행하였다.

2.2 안전장치용 구동장치 모터 Chattering 현상

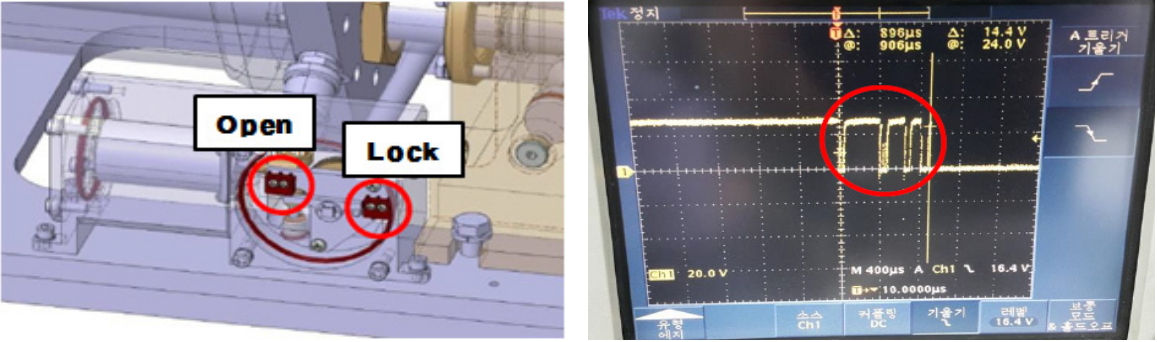

성능인증시험(QT) 수행 과정 중 안전장치용 구동장치 동작 기능 확인 과정에서 구동장치 모터가 정회전 및 역회전을 반복하여 안전장치가 잠금 및 해제를 반복하는 현상을 식별하였다. 현상의 원인으로 구동장치 모터가 잠금→해제 또는 해제→잠금 위치로 동작할 때 리미트 스위치에서 발생하는 Chattering 현상을 추정하였다. 이때, 리미트 스위치는 안전장치용 구동장치에 의해 구동되는 안전장치의 열림 또는 닫힘을 감지하기 위한 센서 역할을 한다.

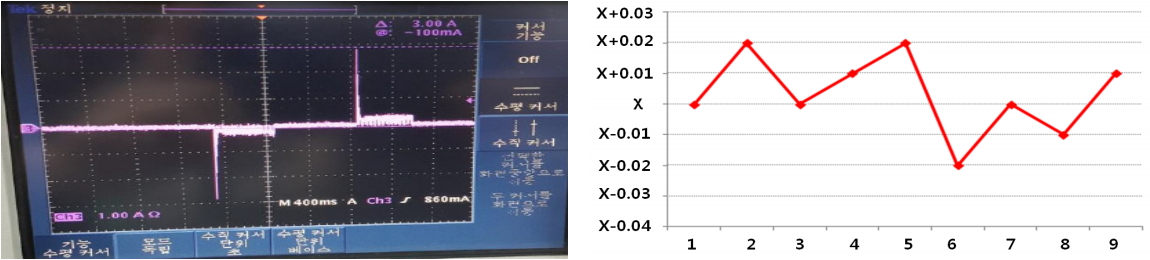

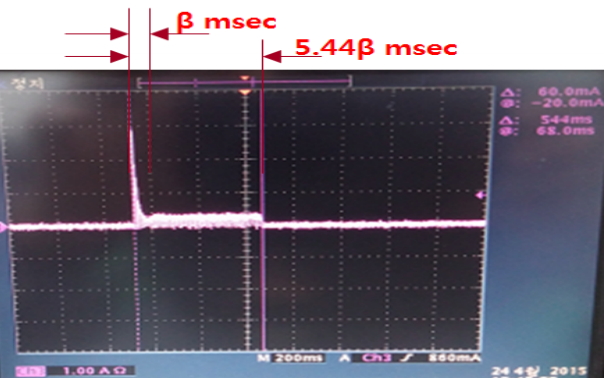

Chattering 현상이란 스위치 또는 릴레이 등의 접점 동작 시 발생하는 기계적인 충격으로 인해 불규칙한 진동이 발생되는 현상이다. 오실로스코프 계측을 통해 구동장치 모터 작동 상태를 확인한 결과, Fig 5.와 같이 Chattering 현상으로 접점부분의 On 또는 Off가 교대로 지속되면서 안전장치 잠금 및 해제가 반복되는 오작동이 발생하였다.

안전장치용 구동장치 모터 동작시험을 대기압 조건에서 수행하였을 때 Chattering 현상은 발생하지 않았으나, 함에 설치되어 실제 운용되는 조건을 모사하기 위해 압력챔버 내에 장착하여 약 △△bar의 압력을 가한 상태에서 구동장치 모터 동작시험을 수행한 경우 Chattering 현상으로 인한 안전장치 잠금 및 해제 반복현상이 발생하였다. 이를 통해 수압 등으로 인한 기계적인 외력이 안전장치용 구동장치 모터 작동 시 Chattering 현상에 큰 영향을 미치는 요소임을 추정하였다.

2.3 안전장치용 구동장치 동시해제 불가 현상

안전장치용 구동장치 모터 12기를 동시에 구동할 때, 구동장치 모터 작동 불량으로 인한 안전장치 미 해제 현상이 발생하였다. 이는 운용자가 원하는 시기에 어뢰기만기 발사가 이루어지지 않는 상태가 재현될 수 있음을 의미한다. 안전장치용 구동장치 모터 1기를 구동하기 위해서는 통제장치에서 In-Rush 전류 x [A]가 모터로 입력되어야 하고, 12기 동시 구동을 위해서는 12x[A]가 입력되어야 한다. 이처럼 안전장치를 일괄적으로 한 번에 해제하기 위해서는 12x[A] 이상의 순간 소모전류가 필요하고, 이를 위해서는 12x[A]를 출력할 수 있는 전원회로카드가 통제장치 내에 탑재되어야 한다. 따라서 구동장치 모터 동시해제가 불가한 원인으로 전원회로카드의 모터 구동전류 출력 미달로 추정하였으며, 문제 해결을 위해서는 전원회로카드 수량 추가 또는 전원회로카드 용량 증가 또는 모터 구동전류 출력회로 설계변경이 필요한 것을 식별하였다.

3. 안전장치 작동오류 해결방안 및 작동성능 향상 검증

3.1 이산신호 입출력카드 모터 구동 전류 상향조정

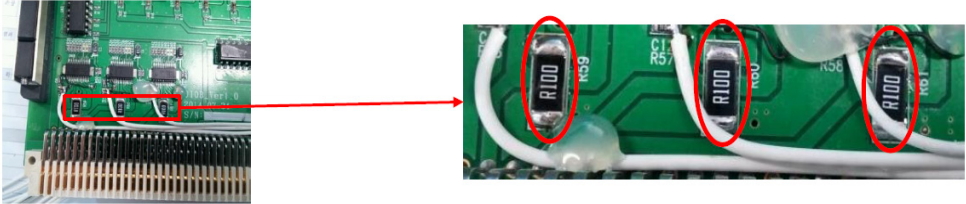

안전장치용 구동장치 모터를 구동하여 안전장치를 해제하기 위해서는 모터 회전을 위한 In-Rush 전류 입력이 필요하다. 그러나 안전장치용 구동장치 개별 동작시험 과정 중 구동장치 모터의 간헐적 정지 현상이 발생하였고, 이는 In-Rush 전류 미만, 즉 구동장치 모터 회전에 충분하지 못한 전류가 공급된 것이 주 원인으로 추정되었다. 구동장치 모터가 정상적으로 구동할 때 발생하는 In-Rush 전류를 확인하기 위해 오실로스코프를 이용하여 Fig 6.과 같이 계측하였으며, 9회 측정 평균값이 약 x[A]임을 확인하였다. 간헐적 정지 현상이 발생한 기존의 경우, 통제장치 내 이산신호 입출력카드의 모터 구동전류를 설정하는 저항 소자는 0.2Ω이 적용되었으며, 이때 약 x[A]보다 작은 최소 x-0.02[A]의 In-Rush 전류가 모터로 공급된다. 따라서 In-Rush 전류 공급에 관여하는 이산신호 입출력카드 저항소자 변경을 통해 충분한 In-Rush 전류가 구동장치 모터에 공급되면 모터 간헐적 정지 현상은 해소될 것으로 확인되었다.

In-Rush 미만의 전류 입력 문제를 해결하기 위해 Fig 7.과 같이 이산신호 입출력카드의 모터 구동전류를 설정하는 저항 소자를 기존 0.2Ω에서 0.1Ω로 변경함으로써 이산신호 입출력카드가 모터 In-Rush에 필요한 전류를 출력할 수 있도록 구현하였다. In-Rush 전류인 약 x[A]보다 이산신호 입출력카드에서 출력하는 전류가 크므로, 간헐적 모터 정지 현상은 해소되었다. 최종적으로 개별 구동장치 모터 12기에 대해 각각 9회의 안전장치 작동 기능 시험을 수행하였으며 수행한 결과, 모터 정지 현상은 해소된 것을 확인하였다.

3.2 이산신호 입출력카드 EPLD 제어를 통한 접점 타이밍 조정

Chattering 현상은 구동장치 모터 구동 시 발생하는 기계적 진동에 의해 리미트 스위치에서 안전장치의 열림 또는 닫힘을 감지할 때 발생하는 오작동으로, 구동장치 모터 작동 시 발생이 불가피한 사항이다. 따라서 본 연구에서 발생하는 Chattering 현상의 기계적인 특성을 파악하기 위해 오실로스코프를 이용하여 계측을 수행하였으며, Fig 5.와 같이 잠금 및 해제가 반복되는 것을 확인하였다. Fig 8.는 Fig 5.에서 계측된 구동장치 모터의 Chattering 현상을 구동장치 모터 작동상태 별로 나타낸 모식도이며, 안전장치 잠금 및 해제가 각각 3회 반복 발생 후 안전장치 해제가 완료되는 것을 확인하였다. 안전장치 해제 최초 동작 약 10μsec 이후 안전장치 잠금 상태가 되어 약 390μsec 동안 잠금 상태를 유지하였으며, 2차로 안전장치 해제 상태가 약 70μsec 동안 유지된 후 다시 잠금 상태로 전환되어 약 150μsec 동안 유지되었다. 마지막으로 안전장치 해제 상태가 약 50μsec 동안 유지된 후 다시 잠금 상태로 전환되어 약 130μsec 동안 유지되었다. 3번의 안전장치 잠금 및 해제가 반복된 후 안전장치 해제 명령을 수신 시점으로부터 약 906μsec 이후 최종적으로 해제 상태 안정화가 이루어지는 것을 확인하였다. 따라서 안전장치 해제 상태가 안정화 된 경우에만 안전장치 해제를 수행하도록 보완하여 Chattering 현상으로 인한 안전장치 잠금 및 해제 반복현상을 해결하고자 하였으며, 이산신호 입출력카드의 EPLD(Electrically Programmable Logic Device)를 리미트 스위치가 1000μsec 동안 해제 신호를 지속 유지하는 것을 감지한 경우에만 안전장치용 구동장치 모터가 구동하도록 제어하여 Chattering 현상으로 인한 문제점을 해결하고자 하였다.

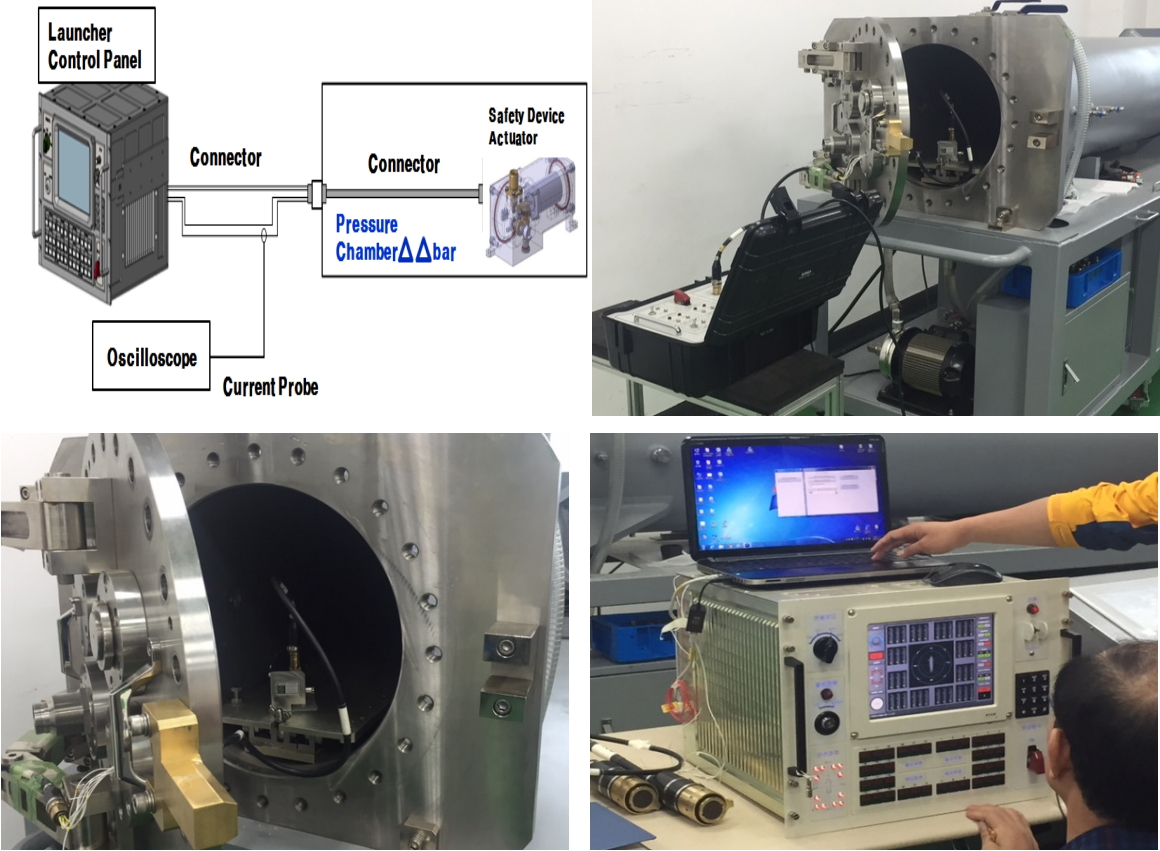

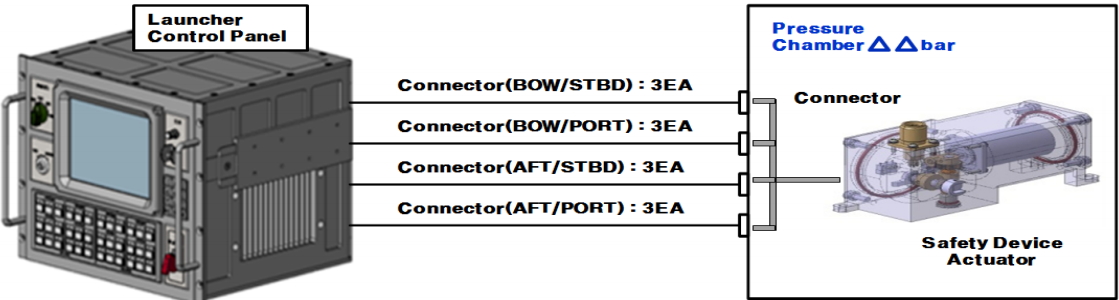

이산신호 입출력카드의 EPLD 제어를 통해 리미트 스위치 접점 타이밍 조정 후 개별 구동장치 모터 12기에 대해 각각 10회의 안전장치 작동 기능 시험을 수행하였다. Chattering 현상이 식별된 수압으로 인한 외력 발생 조건을 모사하기 위해 Fig 9.와 같이 안전장치용 구동장치를 압력챔버 안에 넣고, △△bar의 압력을 가하였다. 가압 조건에서 안전장치용 구동장치 모터 작동상태를 확인하기 위해 시험용 지그를 이용하여 안전장치 해제 명령을 송신한 후 통제장치에서 안전장치 해제 상태를 확인한 결과, 정상적인 안전장치 해제가 이루어진 것을 확인하였다.

3.3 시분할 구동방식을 통한 안전장치용 구동장치 동시해제 불가 현상 개선

어뢰기만기 발사체계의 함 설치위치는 좌현 함수 및 함미, 우현 함수 및 함미 총 네 구역에 설치된다. 총 네 구역의 어뢰기만기 발사체계는 안전장치용 구동장치 모터 12기에 의해 안전장치 해제 여부를 통제받는다. 안전장치용 구동장치 모터 1기의 소모전류는 약 x[A]임을 앞서 확인하였으며, 모터 12기가 동시에 동작할 때의 소모전류는 약 12x[A]임을 추정할 수 있다. 이는 안전장치를 일괄적으로 한 번에 해제하기 위해서는 순간적으로 약 12x[A] 소모전류가 필요한 것을 의미하며, 안전장치 동시해제를 위해서는 약 12x[A]를 공급할 수 있는 전원회로카드를 통제장치에 탑재해야 한다.

적용된 통제장치의 경우 Fig 10.과 같이 소모전류 □□[A]를 공급할 수 있는 전원회로카드(+28V2) 1개, ◇◇[A]를 공급할 수 있는 전원회로카드(+28V1) 2개가 적용되었고, 구동장치 모터 구동에 필요한 전류를 공급하는 전원회로카드(+28V2)는 1개임에 따라 성능인증시험(QT)에서 구동장치 모터 동시 작동을 위한 전류 공급 부족으로 12기 모터 동시 구동 불량이 식별되었다. 12기 구동장치 모터 동시 구동을 통한 안전장치의 일괄 해제를 위해서는 전원회로카드(+28V2) 수량 증가가 필요하다. 그러나 이는 통제장치 부피증가, 전자기 간섭 위험 증가, 안전장치 일괄해제 시 신호 충돌 발생 가능성 등의 문제를 발생시킬 수 있다. 여러 가지 제한사항을 고려하여 설계 변경에 따른 물리적 및 기능적 영향성 최소화를 위해 시분할 구동방식을 채택하였다. 시분할 구동방식 개념은 상용 전자 및 전기분야에서도 다양하게 적용되는 사항이다. 예를 들어, DC/DC 컨버터 병렬운전 관련 기술 중 전류의 크기는 1개 스위치를 이용한 방식과 동일하지만, 스위치를 병렬 연결 및 시분할 구동하여 도통 시간을 짧게 함으로써 스위치에 흐르는 실질적인 평균 전류를 낮춰 제어하는 방식이 적용되기도 하며(Ko, 2012), AMOLED 컬럼 구동회로용 DAC의 전체 면적을 최소화 하기 위해 제한된 유효라인 시간 내에서 하나의 DAC 채널이 24개의 패널 컬럼을 구동할 수 있도록 시분할이 적용되기도 하며(Kim, 2016), IEEE 8.2.11 전력관리 매커니즘 성능 향상을 위해 PS(Power Saving) 단말기들이 AP(Access Point)에게 데이터를 수신하는 시간을 분할하는 방식을 적용(Xiaoying, 2013)하는 등 많은 상용 분야에서 시분할 구동방식 개념을 적용하고 있다.

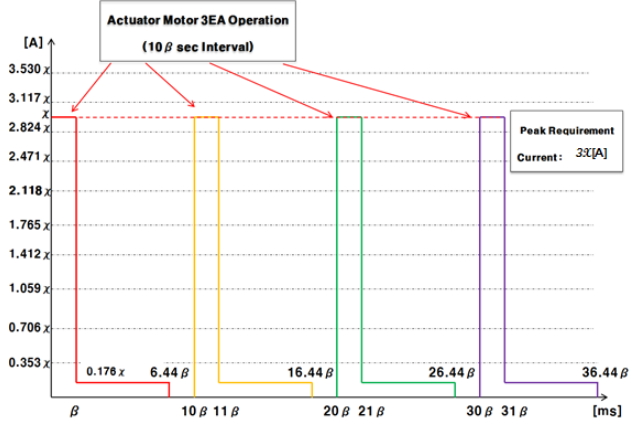

따라서 설계 변경에 따른 연구개발 과정에서 기 입증된 성능에 대한 불만족 발생 가능성 등 위험 요소를 최소화하고, 전원회로카드의 수량 및 사양 변경 없이 소모전류 공급 부족 문제를 해결하기 위해 시분할 구동 방식을 적용하였다. Fig 10.과 같이 안전장치용 구동장치 총 12기는 함수/함미, 좌현/우현 네 구역별로 각각 3기가 배치되어 안전장치 기능을 수행한다. 총 12기의 안전장치용 구동장치 모터를 구역별로 배치되어 있는 3기씩 순차적으로 시분할하여 작동하도록 구성하여 최대전류가 소모되는 구간을 분산하는 방법을 적용하였다. 기존 전원회로카드는 구동장치 모터 구동 시 □□[A]를 공급하고, 구동장치 모터가 3기씩 구동하게 되면 계산상으로 □□[A]보다 훨씬 작은 약 3x[A]가 소모되므로 전원회로카드의 수량이나 사양 변경 없이 안전장치용 구동장치의 정상적 운용이 가능하다.

시분할 구동방식 적용 타당성 검증 및 구동장치 모터 작동 최적 시분할 구간 설정을 위해 구동장치 모터 3기 동시작동 시 파형을 실 측정하여 최대 소모전류, 소모전류 발생 시간 및 대기전류 발생 시간을 확인하였다. Fig 11.과 같이 총 소모전류 약 3x[A]가 약 βmsec 동안 지속되는 것을 확인하였으며, 이후 약 0.176x[A] 이하의 대기전류가 약 5.44βmsec 동안 지속되는 것을 확인하였다.

약 6.4βmsec 동안 발생하는 최대 소모전류 및 대기전류 발생 구간과 다음 순서로 동작하는 3기의 구동장치 모터 작동 시 소모되는 최대 소모전류 발생 구간의 간섭을 피하기 위해서는 휴지기를 적용하여 안전장치 작동 구간의 이격이 필요하다. 설치 위치별 작동 구간 이격을 위한 최적 휴지기를 결정하기 위해 EPLD의 휴지기 관련 변수값을 수정하며 추적 실험을 수행하였다. 추적 실험은 휴지기를 6.44βmsec ~ 10βmsec까지 적용하며 수행하였다. 추적 실험 결과, 이격 구간 없이 최소 6.44βmsec를 적용하여 안전장치 해제 시험을 수행하였을 경우에도 동시해제 불가 현상은 해소되었으나, 어뢰기만기 발사는 함 생존성과 직결되므로 공급전류 안정성 확보를 위해 소모전류 구간 이격을 결정하였으며, 유사 시 최소의 안전장치 해제 시간 확보를 고려하여 소요군과 협조 회의를 통해 Fig 12.와 같이 10βmsec를 최적 휴지기로 도출하여 EPLD에 반영하였다.

개념설계를 통해 시분할 구동방식을 적용을 결정하였으며, EPLD의 휴지기 관련 변수를 수정하며 안전장치 작동상태를 확인하는 추적 실험을 통해 시분할 구동을 위한 최적 휴지기를 도출하였다. 이를 바탕으로 통제장치 내 EPLD에 휴지기를 최종 반영한 후 Fig 13.과 같이 체계가 함에 탑재되어 실제 운용되는 조건을 모사하여 압력챔버에 장착 후 △△bar 가압 조건에서 100회의 안전장치 동시해제 기능 확인 시험을 수행하였다. 확인 결과, 100회 모두 안전장치용 구동장치 모터가 3기씩 10βmsec의 간격을 두고 4회 순차 구동하여 40βmsec 동안 좌현 함수 및 함미, 우현 함수 및 함미의 안전장치 12기가 완벽하게 해제 완료되어 어뢰기만기 발사를 위한 준비상태가 갖추어 지는 것을 입증하였다.

최종적으로 ◯◯◯급 잠수함에 탑재되는 어뢰기만기 발사체계 성능인증시험(QT)에 방위사업청, 국방기술품질원, 소요군, 조선소, 개발업체가 참여하여 안전장치용 구동장치 개별 모터 정지 현상 개선, Chattering 현상으로 인한 안전장치 잠금 및 해제 반복 현상 개선, 안전장치용 구동장치 동시해제 불가 현상 개선을 확인함으로써 안전장치 작동성능 향상을 입증하였다.

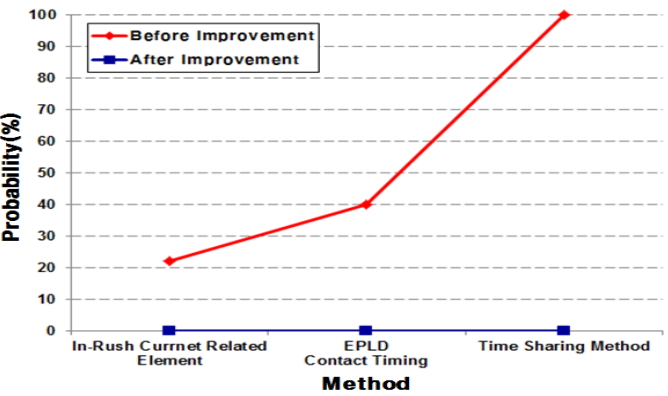

Fig 14.는 안전장치 작동성능 관련 세 가지 향상 방안에 대한 적용 전/후 안전장치 작동오류 발생 비율을 비교한 내용이다. 성능인증시험(QT) 중 안전장치용 구동장치 개별 모터 정지 현상은 총 9회 시험 중 2회 발생하여 22%의 발생비율을 기록하였으며, 안전장치용 구동장치 Chattering 현상은 총 10회 시험 중 4회 발생하여 40%의 발생비율을 기록하였으며, 안전장치용 구동장치 동시해제 불가 현상은 10회 시험 중 10회 발생하여 100%의 발생비율을 기록하였으나, 안전장치 작동성능 향상방안을 적용한 결과 세 경우 모두 안전장치 작동오류가 완전 해소되었음을 확인하였다.

4. 결 론

◯◯◯급 잠수함에 탑재되는 어뢰기만기 발사체계의 연구개발 과정인 성능인증시험(QT) 수행 중 안전장치용 구동장치 개별 모터 정지 현상, Chattering 현상으로 인한 안전장치 잠금 및 해제 반복 현상, 통제장치의 전원회로카드 모터 구동전류 출력 미달로 안전장치용 구동장치 모터 동시 작동 불량에 따른 안전장치 동시해제 불가 현상이 식별되었다. 본 연구는 이산신호 입출력카드 출력 변경, Chattering 현상을 고려한 EPLD 제어, 시분할 구동방식을 적용하여 잠수함에 탑재되는 어뢰기만기 발사체계의 안전장치 작동성능을 향상하였다.

안전장치용 구동장치 개별 모터 정지 현상은 통제장치 내 이산신호 입출력카드의 모터 구동전류를 설정하는 소자 변경을 통해 In-Rush 전류가 구동장치 모터에 공급되도록 하여 해소하였으며, Chattering 현상으로 인한 안전장치 잠금 및 해제 반복 현상은 안전장치 해제 상태가 안정화 된 경우에만 안전장치 해제가 이루어지도록 이산신호 입출력카드의 EPLD 제어로 접점 타이밍을 조정하여 해소하였다. 아울러, 안전장치용 구동장치 모터 동시 작동 불량에 따른 안전장치 동시해제 불가 현상은 시분할 구동방식을 적용하여 좌현 함수 및 함미, 우현 함수 및 함미 네 곳의 안전장치가 순차적으로 해제되도록 함으로써 해소하였다. 이때, 추적 실험 수행, 공급되는 전류의 안정성 확보 및 작전 운용성을 고려하여 최적 휴지기를 도출하였다.

본 연구는 안전장치 작동성능 향상을 위해 세 가지 방안을 도출하여 체계에 적용 후 압력챔버와 같은 육상시험체계를 통해 실제 수중환경을 모사하고, 해당 환경에서 어뢰기만기 발사체계 안전장치 작동을 100회 수행하여 이상이 없는 것을 확인함으로써 성능을 입증하였다. 그러나, 안전장치 작동성능 관련 향상 방안이 적용된 본 체계가 잠수함에 탑재되어 실제 해상환경에서 안전장치를 구동하였을 때 타 체계와의 연동, 육상시험체계와 실제 해상환경과의 차이 등으로 안전장치 작동오류가 발생할 수 있는 가능성을 배제할 수 없다. 따라서 본 체계를 ◯◯◯급 잠수함에 실제 탑재한 후 실제 해상환경에서 안전장치 작동성능 확인이 필요하다고 판단하였으며, 향후 해상 시험평가 과정을 통해 작전잠항심도 및 최대잠항심도에서 어뢰기만기 발사체계 안전장치 작동성능 확인 시험을 수행함으로써 수행방안 적용 타당성 최종 검증을 수행할 예정이다.

본 연구는 연구개발 단계에서 잠수함 실제 탑재 곤란 및 실제 해상환경 모사 어려움이라는 제한적인 조건에서도 설계변경과 압력챔버를 이용한 유사 환경 모사실험을 통해 정상적인 안전장치용 구동장치 모터 작동 구현 및 안전장치 해제 기능을 입증함으로써, 함 작전 중 ◯◯◯급 잠수함이 어떠한 상황에서도 어뢰기만기 발사체계를 정상 운용할 수 있도록 하여 장비 운용 신뢰도를 향상시켰다.

본 연구를 통해 연구개발 단계에서 개발 요구조건과는 별도로 함 탑재 후 발생할 수 있는 운용적인 문제점을 민, 군, 관이 협력하여 선제적으로 식별하여 기술적 설계변경을 수행함으로써 장비 운용성능을 향상하였다. 또한 자함이 적 어뢰로부터 탐지되어 어뢰기만기를 대응 발사해야 하는 유사 상황에서 안전장치 해제 불가현상이 발생하게 되면 적 어뢰 한방에 자함의 격침 위험이 있다는 측면에서 살펴볼 때, 본 연구를 통해 제안된 안전장치 작동성능 향상 방안은 함 생존성을 획기적으로 향상시켰다고 할 수 있다. 아울러, 함정 이외의 타 무기체계의 체계계발 단계에서 해당 무기체계에 탑재되는 장비나 부품이 업체주도 연구개발로 동시에 이루어지는 경우 본 연구결과에서 기술된 성능인증시험(QT) 수행방안 및 절차는 선제적 품질문제 식별 및 품질안정화 방안을 수립하는데 있어 유용한 자료로 활용될 수 있을 것이다.