중소 제조기업의 글로벌 품질경쟁력 강화 및 경영성과 창출을 위한 품질혁신 표준방법론 개발

Development of Standard Method for Quality Innovation to Strengthen Global Competitiveness and Create Management Performance of Small and Medium-sized Manufacturing Firms

Article information

Trans Abstract

Purpose

The purpose of this study was to develop quality innovation techniques specialized for the small and medium-sized businesses. which account for the majority of Korean companies, were having a hard time utilizing the widely recognized quality innovation techniques due to resource constraints.

Methods

First, we do review the existing Single PPM and 6 Sigma. And investigate the utilization of these methods including Toyota Production System. Second, we devised a four-step problem-solving methodology based on recent trends in quality innovation such as Simple, Speedy, and Smart. Third, we do survey on frequently used tools for quality innovation. Many opinion leaders including quality consultants and professors answered and gave us valuable comments about our selected quality tools. Finally, we do specify and map tools to each step of PASS.

Results

In 2017, 167 companies participated in the quality innovation support business for small businesses according to the Korea Chamber of Commerce & Industry. We conducted performance checks on 167 companies that had completed the “PASS” projects. For the purpose of evaluating improvement performance, the survey was carried out using a structured questionnaire during the field visit of these companies mentioned above. For the reference, 165 out of 167 companies (98.8 % response rate) responded to the questionnaire and conducted performance analysis based on it. According to the survey, 97.6 percent of the respondents were very satisfied with their overall satisfaction with the quality innovation support projects for small and medium sized enterprises in 2017. Also, 93.3 % of the respondents were satisfied with the results of level of the target achievement. As a result, 160 companies (97.0 % of the participating companies) hope to participate in the quality improvement project using “PASS” once again.

Conclusion

In this paper, we introduce the new quality innovation methodology, which is named as ‘PASS’, It could support the long-range business plan of the small and medium-sized businesses to achieve total customer satisfaction resulting in increased market share and improved profit margin. The most small companies can use this “PASS” technique more easily, quickly and most efficiently than their existing known quality innovation techniques such as Six Sigma and Single PPM, etc.

1. 서 론

딜로이트의 글로벌 제조업 경쟁력 지수 보고서에 따르면(2016), 우리나라의 제조 경쟁력은 5위로 평가 받고 있으나, 이는 우리나라를 대표하는 글로벌 대기업과 관련된 협혁업체의 경쟁력이 상대적으로 높다는 것을 의미한다. 그러나 삼성이나 현대자동차와 같은 글로벌 대기업과 직접 관련이 없는 중소기업의 대부분은 상대적으로 경쟁력이 매우 낮은 현실이다. 이들 중소기업의 경쟁력 향상을 위해 종합적인 대책이 필요한 시점이라고 판단되어, 대한상공회의소에서 이에 대한 조사를 실시하였다(Kim, Dong Chun et al., 2016). 조사결과, 대다수 중소기업의 품질경쟁력이 상당히 취약한 수준이며, 특히 대기업의 품질개선 지원을 받지 못하는 사각지대의 기업은 품질향상을 위한 대책 제고가 시급하며, 중소기업 경영진의 품질개선 참여문제, 중소기업 품질관리 문제 등을 해결하지 못하면 품질경쟁력은 더욱 저하될 것으로 나타났다.

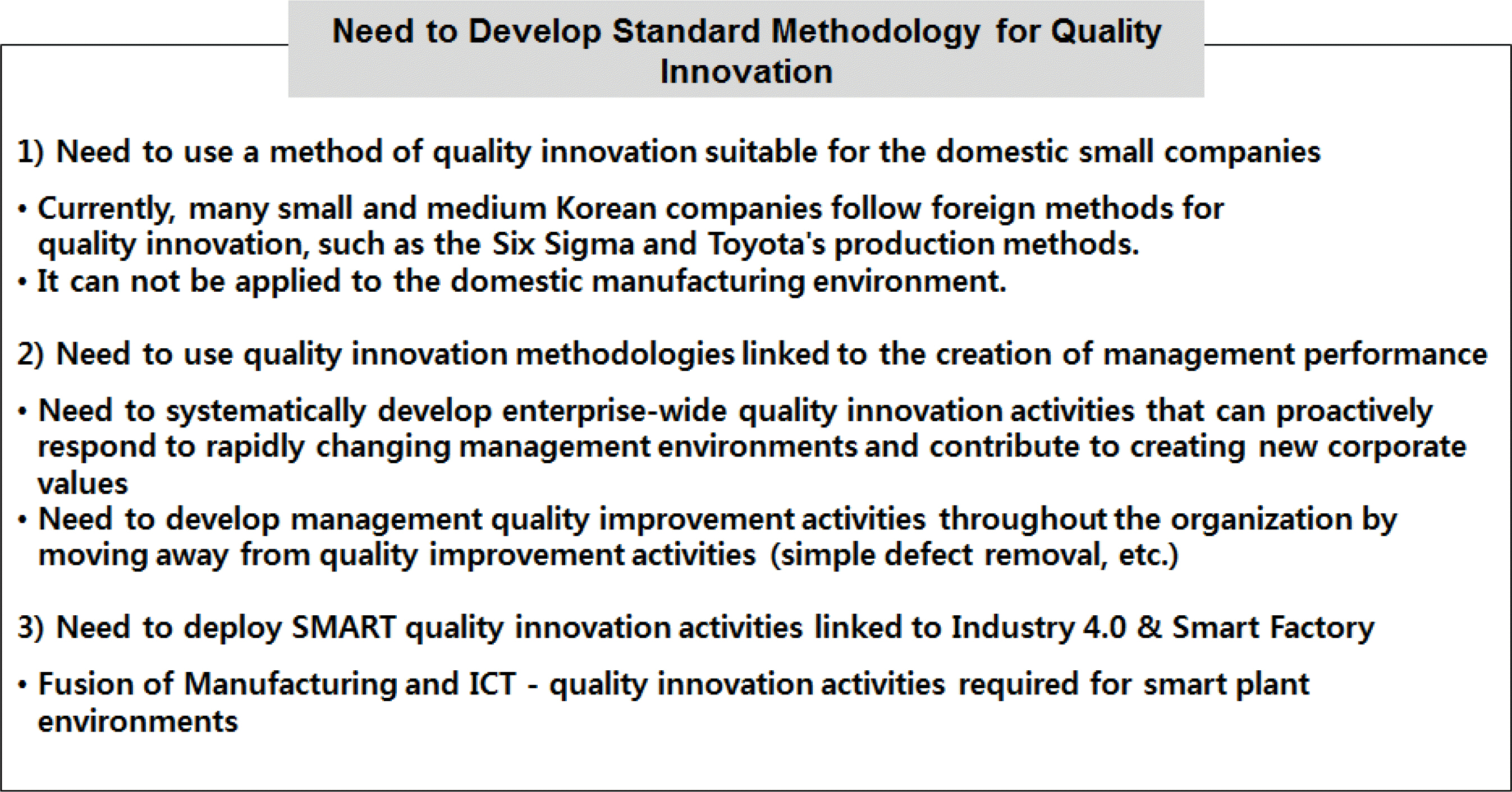

또한 국내 대기업은 자체 인력을 활용하여 최고의 제품으로 글로벌 경쟁력을 갖추어 세계 시장에서 경쟁할 수 있으나, 국내 기업의 대다수를 차지하고 있는 중소기업의 경우, 실행된 많은 품질혁신 활동이 생산라인에서의 단순한 불량 제거나 결함 감소에 치중되어 있고, 경영성과에 직결될 수 있는 조직 전 부문에 걸친 경영품질 확보를 위한 혁신 노력은 아직 미흡하다고 한다(Korean Standards Association, 2015). 이는 중소기업이 보유하고 있는 자원의 한계(자금, 인력 등)로 인해, 대다수의 국내 중소기업이 외국기업에서 개발된 품질혁신 방법론(예로 6시그마, 도요타 생산방식 등)을 효율적으로 활용할 수 없어, 대기업과 비교 시, 품질혁신 활동에 따른 가시적인 성과 창출에 어려움을 겪고 있는 것으로 보인다. 따라서 국내 중소기업이 보유하고 있는 자원의 제약을 고려한, 중소기업의 제조 및 생산 환경에 적합한 품질혁신 방법론의 개발이 필요한 시점이며, 중소기업의 품질경쟁력 향상을 위한 품질혁신 방법론의 개발 필요성이 나타나게 되었다. 이러한 배경 하에 추진된 본 연구에서는 우리나라 중소기업의 품질경쟁력 향상을 위한 품질혁신 표준 방법론의 개발 필요성을 <그림 1>과 같이 요약하여 제시하고자 하며 그 주요 내용은 다음과 같다.

- 국내 제조생산 환경에 적합한 중소기업 품질혁신 방법론 필요

* 현재 많은 국내 중소기업이 6시그마, 도요타 생산방식 등 외국의 품질혁신 방법론을 답습

* 국내 제조생산 환경에 그대로 적용하기에 무리가 있음

- 경영성과 창출과 연계된 품질혁신 방법론 필요

* 급변하는 경영환경에 선제적으로 대응하고 새로운 기업가치 창출에 기여할 수 있는 전사적 품질혁신 활동의 체계적 전개 필요

* 협의의 품질개선 활동(단순한 불량제거 등)에서 탈피하여 조직 전부분에 걸친 경영품질 개선활동의 전개 필요

- 제조업 혁신 3.0과 연계된 스마트(SMART) 품질혁신 활동 전개 필요

* 제조업과 ICT기술의 융·복합 - 스마트 공장 환경에 적합한 품질혁신 활동 전개 필요

2. 이론적 배경 및 선행연구

2.1 중소기업 품질혁신 표준방법론 개발 방향 및 특징

우리나라 중소기업의 품질경쟁력 향상을 위한 품질혁신 표준 방법론의 개발방향은 다음과 같다(Kim, Dong Chun et al., 2016).

○ 중소기업의 품질경영 강화를 통한 국내 산업의 성장 동력 확보

○ 국내 중소기업을 대상으로 품질경영 활동을 확산하고, 중소기업 업의 특성에 맞는 차별화와 지속적인 개선으로 품질경쟁력 향상 및 지속가능 성장 제고

상기 개발방향에 맞춰 개발할 품질혁신 표준모델은 크게 평가(Assessment)와 실행(Implementation)으로 구성하였으며, 국내 중소기업의 품질경쟁력 강화 및 이에 따른 품질성과 창출을 가시화하기 위한 단계 및 도구를 제시하는 것으로 하였다. 또한 개발될 품질혁신 표준모델은 목표달성을 위한 체계적인 방법론과 방법론을 구성하고 있는 단계별 로드맵을 명확히 하고 이를 지속적으로 레벨업 할 수 있는 표준체계로 구성한다. 특히 차별화된 품질경쟁력 확보를 위하여, 현재의 품질 수단을 객관적으로 가시화하여 향후 개선 및 혁신 방향을 구체화할 수 있는 실행이 용이한 도구로 구성함. 이를 통해 향후 중장기적인 비즈니스의 관점에서 품질경쟁력을 강화하기 위한 청사진(Blueprint)을 작성할 수 있어야 하며, 중소기업 대상 품질혁신 표준모델은, 이를 사용할 국내 중소기업의 관점에서 실행의 용이성을 강화하는 방향을 수립하였다.

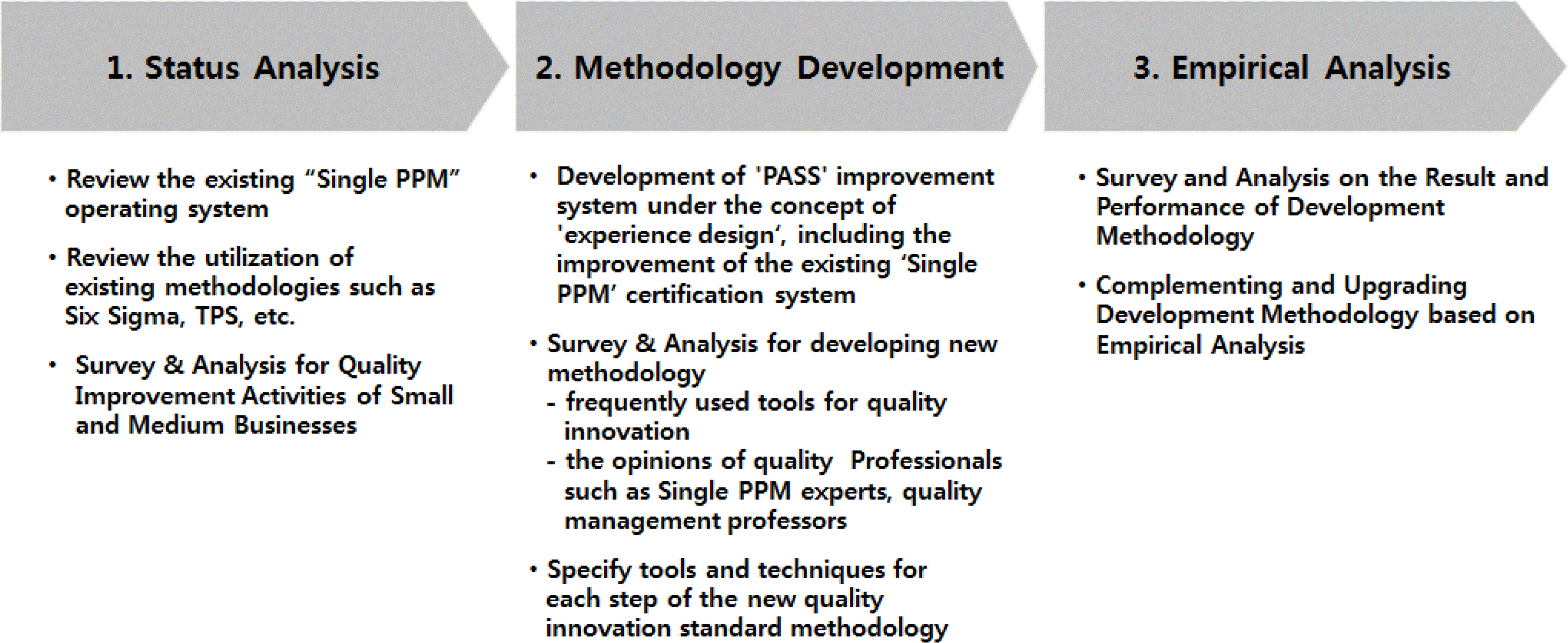

이러한 우리나라 중소기업에 특화된 품질혁신 표준방법론 개발을 위한 접근방법을 좀 더 구체적으로 기술하면 다음과 같다. 첫 째, 지난 20여 년간 우리나라 중소기업의 품질 향상을 위해 널리 사용되어 온 품질개선 기법의 실제 사용 실태 및 빈도, 그리고 성과를 검토하고, 우리나라 중소기업의 품질혁신 실태 및 문제점을 파악하기 위한 설문조사를 실시한다. 둘 째, 중소기업 품질혁신 실태 파악을 위한 설문조사 결과 및 기존 ‘Single PPM1),’ 인증 제도를 검토하여, ‘경험 설계’의 개념 하에 중소기업 품질혁신 활동에 특화된 문제해결 단계 및 절차를 개발한다. 또한 문제 해결 절차별 사용 도구나 기법은 국내 품질전문가를 대상으로 설문조사를 실시하고, 관련 설문조사 결과를 바탕으로 선정한다. 셋 째, 개발된 문제해결 단계 및 선정 도구, 그리고 향후 ‘Single PPM’ 인증 제도를 대체할 품질진단 체계의 우리나라 중소기업 품질혁신 활동에의 적합성 및 타당성 분석을 진행한다. 이를 위해 중소벤처기업부의 2017년 중소기업 품질혁신 지원(지도)사업과 연계하여 품질혁신을 희망하는 중소기업들을 대상으로 개발된 품질혁신 방법론을 적용한 후, 이의 결과 및 성과, 그리고 적용에 따른 개선 문제점을 조사한다. <그림 2>는 개발과 관련된 상기 접근 방법을 요약 기술한 내용이다.

중소기업 품질혁신 표준방법론의 주요 개발 특징은 다음과 같이 요약할 수 있다.

○ 국내 중소기업에 적합한 품질혁신 표준방법론 개발

* 국내 제조/생산 환경의 강·약점 분석 및 고려

* “제조업 혁신 3.0”전략과 연계된 중소기업 품질경쟁력 고도화 방안 고려

○ 중소기업 적용의 용이성을 제고한 품질혁신 체계 수립

* 3S(Simple, Speedy, Smart)관점에서, 국내 중소기업이 쉽고 빠르게 도입할 수 있는 주요 품질혁신 활동 방안 제시

* Single PPM 인증제도 개선 및 대체 방안 제시

* MB(Malcolm Baldrige)모델과 ISO 9001:2015년 개정판을 고려한 중소기업 품질혁신 수준 진단을 위한 체계 수립

* 품질 Risk 최소화를 통한 안전품질 확보 및 품질경쟁력 고도화 고려

○ 국내 중소기업 품질경쟁력 강화를 주요 원칙 및 핵심활동 제시

* 품질혁신관련 생산현장의 기본 원칙 및 체계 제시

* 품질경영의 관리차원에서 품질 리스크(Risk) 관리 요소를 전사 차원에서 구체화할 수 있는 방안 제시

* 고객관점에서 지속적인 품질수준 확보를 위한 생산시스템 운영방안 제시

○ 중소기업에 적합한 품질혁신 실행 매뉴얼 개발

* 중소기업 실무자들이 쉽고 빠르게 습득할 수 있는 품질혁신 실행 매뉴얼

* Single PPM 개선 절차를 대체할 수 있는 단계별 품질혁신 로드맵 개발

* 기존 국내 품질혁신/개선 활동 사례 분석을 통하여, 생산현장에 적용이 용이한 도구 정리 및 요약, 품질혁신 모범사례 제공

* 2017년 중소기업 품질혁신 지도사업에 활용될 수 있는 구체적인 실행 매뉴얼 개발

2.2 중소기업 품질혁신 설문조사 결과

2.2.1 설문조사 목적 및 개요

중소기업 품질혁신 표준방법론 개발에 앞서 실시한 설문조사는 국내 중소기업들의 품질혁신 활동에 대한 실태를 조사하고 주요한 개선 이슈를 도출하여 개발과정에 반영하고자하는 목적으로 추진되었다. 설문조사를 통해 새롭게 개발될 방법론의 실무자인 각 기업 품질혁신 담당자들의 현재 인식수준과 그동안 추진해 온 품질혁신활동의 성과와 문제점 그리고 향후 품질혁신 방법론이 갖추어야 할 주요한 개선점을 확인할 수 있었다. 설문조사 문항은 응답 기업들의 현황파악을 위한 ‘I. 품질혁신 일반 현황(5개 문항)’항목과 실제 현장에서 인식하고 있는 품질혁신활동의 성과를 파악하는 ‘II. 품질혁신활동 현황(9개 문항) 그리고 품질혁신활동의 향후 비전과 주요 개선점을 파악하기 위한 ’III.품질혁신활동 운영성과(10개 문항)’의 세 항목으로 구성되었다.

설문조사는 2016년 6월20일부터 7월8일까지 진행되었으며, 설문조사 방식은 ‘구글 전자설문’에 의한 온라인 설문조사를 주로 활용하였으며, 일부 응답내용은 팩스 및 전자 우편으로 접수하였다. 또한 설문조사는 대한상공회의소가 보유하고 있는 데이터베이스의 총 1,111개 기업을 대상으로 하였으며, 이 중 일부 중복접수 건을 제외한 306개 기업이 설문에 참여하였다.

2.2.2 설문 참여기업 및 응답자의 인구통계학적 특징

설문 참여기업 및 응답자의 인구통계학적 특성들을 살펴보면, 총 306개 기업 중 제조업이 98%로서 대부분을 차지하였고, 소속된 기업의 인원규모에 대한 질문에 대해서는 1명에서 20명 미만의 소규모 기업이 63.7%를, 21명에서 50명 미만의 기업이 19.9%를 차지하여 주로 중소기업이 표본의 대부분을 차지하고 있다. 한편, 소속 기업의 연간매출액 규모에 대한 질문에 대해서는 50억 미만이 70.3%를 차지하고 있었다. 그리고 설문대상 개인에 대한 질문에 있어서, 주 업무나 활동 분야는 경영/혁신/지원 분야가 36.6%, 품질 분야가 32%, 생산 및 제조 분야가 19%로 나타났으며, 설문 대상자의 근속연수는 5년에서 10년 미만 32% 그리고 3년에서 5년 미만 20.9%로 상위 2개 범주를 차지하고 있었다.

한편, 해당 기업이 품질혁신 활동을 도입한 동기에 대해서는 회사방침에 의한 시작이 34.3%를 그리고 자발적 동기에 의한 시작이 29.1%를 차지하고 있었으며, 해당 기업이 품질혁신 활동을 도입하여 진행한 기간에 대해서는 1년에서 3년 미만이 40.8%였고 3년에서 5년 미만 21.6%를 차지하였다. 미도입, 도입, 성장, 침체, 재도약, 성숙으로 구성되는 품질혁신 활동의 단계 중 해당기업이 어느 단계에 해당하는지를 묻는 질문에 대해서는 현재 도입기라는 답변이 62.1%를 차지했고, 성장기라는 답변이 24.2%로 나타났다. 이러한 결과는 향후 품질혁신방법론 개발에 있어서 기업이 자사의 품질혁신 활동 수준을 인식할 수 있는 진단 방법론과 기준이 제공될 필요가 있다는 의미로 해석할 수 있으며, 또한 대부분의 기업이 자사 품질혁신활동의 현재 수준을 <도입기>로 인식하고 있는 만큼 향후 품질혁신 활동의 성장을 위한 새로운 인센티브의 제공을 기대하고 있는 것으로 이해할 수 있다.

2.2.3 설문조사 결과

품질혁신 활동의 현황을 5점 척도로 질문한 문항들에 대한 결과를 살펴보면, 해당기업의 품질혁신 활동에 대한 경영진의 관심의 정도에 대해서는 ‘매우 높음’(5점)이 51.3%와 ‘높음’(4점)이 31.7%로 나타나 대부분의 기업의 경영진이 품질혁신 활동에 대하여 관심을 가지고 있음을 알 수 있었다. 또한 해당기업의 품질혁신 활동에 대한 목표, 계획, 지원체계가 충분히 수립되어 있는가에 대해서는 보통(3점)이 53.9%로 가장 높게 나타나, 경영진의 관심에 비하여 지원체계는 아직 미흡한 수준임을 보여 주었다. 이러한 결과는 각 기업의 경영진은 품질혁신활동 지원을 위한 충분한 인식기반을 확보하였으나 현재 조사기업의 품질혁신활동은 이러한 경영진의 의지를 구현할 만한 수준으로 갖추어져 있지 않은 상황으로, 향후 이에 대한보다 적극적인 지도와 지원이 필요하다고 해석하였다.

해당기업의 품질혁신 지원 전담부서(혹은 품질경영 부서)가 있는지에 대한 질문에 대해서는 ‘있다’는 답변이 83%로 대부분이었으며, 있는 경우 품질(혁신 포함) 담당자의 최고 직위는 무엇인가인 문항에 대해서는 부장급이 34.3%였고 과장급이 26%로 상위 2개 범주를 차지하였다. 혁신활동 전담조직/인력은 품질혁신 추진을 위한 가장 중요한 인프라(Infra)라고 할 수 있으며 이들을 대상으로 한 교육훈련과 지원은 품질혁신활동의 강화를 위해 가장 중점을 두어야 할 항목으로 품질혁신 관련 업무에 대해 과장급 이하 실무자가 전담하고 있는 경우도 약 30%에 달하고 있어 이에 대해서는 보다 상향된 직급과 전담조직을 갖추도록 유도할 필요가 있다고 판단된다.

품질혁신 활동의 지도자 및 추진자를 양성하기 위한 해당기업의 실행 정도에 대해서는 ‘보통’ 혹은 ‘중간’에 해당하는 3점을 선택한 비율이 51%를 나타내어, 역시 미흡한 상황임을 보여주었다. 한편, 해당기업에서 품질혁신 성과가 있는 경우 어떤 혜택이 주어지는가에 대해서는 58.5%가 ‘없다’를 나타내었고 단순한 인센티브 제공이 26.5%를 나타내었다. 기타항목을 보면, 승진에 가점 부여가 17.6%, 호봉상승이 2.3%, 해외/국내 연수 기회 제공 1.6%로 나타났으나, 아무런 혜택이 없다는 답변이 60% 가까이 나타난 점은 긍정적이라고 보기 어려운 상황으로서, 품질혁신 성과에 대하여 보다 적극적인 혜택 제공을 통하여 동기부여를 하는 것이 매우 시급한 과제임을 알 수 있었다.

해당기업 품질혁신 활동의 주요 목적에 대한 질문은, 중복하여 선택이 가능하도록 질의하였는데, 그 결과, 품질향상이 81.7%로 가장 높게 나타나 품질 개선에 대한 필요성이 모든 기업에서 높음을 알 수 있었으며, 그 다음 순위로는 고객만족이 55.2%, 원가절감이 51.3%, 생산량 증대가 46.1%로 나타났다. 이에 따라 품질향상, 원가절감 등 전통적 의미의 품질혁신 활동 추진목적과 함께 '고객만족'을 2순위로 응답한 결과를 주목할 필요가 있다. 향후 고객만족에 대한 기업의 인식을 보다 강화하고, 고객만족에 대한 정의를 보다 명확히 하여 고객만족도의 조사/분석방법론을 제공하는 등의 지원이 요구된다고 판단된다.

품질혁신 활동에 의한 성과의 유형 효과금액이 해당기업의 전반적인 경영손익에 어느 정도 영향을 주는가에 대한 질문에 대해서는 ‘크다’(4점)가 36.9%였고 ‘매우 크다’(5점)가 31.7%를 기록하여, 품질혁신 활동이 기업의 이익 개선에 긍정적 효과를 나타내는 것으로 평가되었다. 또한 경험에 기초하여 소속 기업의 향후 품질혁신 활동이 얼마 동안 지속될 것으로 보는가에 대한 문항에서는 5년 이상이 70.3%로, 3년에서 5년 미만이 15.4%로 나타나 향후 장기간에 걸쳐 이루어질 것으로 보는 관점이 압도적이었다. 그리고 품질혁신 활동은 해당기업의 경쟁력 제고에 어느 정도 필요할 것인가에 대해서는 ‘매우 필요’(5점)가 57.8%를 보였고, ‘필요’(4점)가 30.7%로서, 거의 90%가 품질혁신 활동이 경쟁력에 긍정적이라는 의견을 제시하였다.

상기 설문조사 결과를 통해 품질혁신활동의 전망과 필요성에 대해 현장에서 강하게 긍정하고 있음을 확인할 수 있었으며, 이러한 품질혁신활동의 비전을 보다 강화하고 실제로 기업현장에서 구현하기 위해서는 지속적인 성장의 동력(Initiative)이 제공되어야 할 것으로 판단하였다. 또한 품질혁신/개선을 위해 해당기업이 Single PPM 인증 제도를 활용하는가에 대한 질문에 대해서는 ‘진행안함’이 73.2%로 대부분을 차지하였으며, 나아가, Single PPM 인증을 획득하여 품질개선을 진행한다면, 현재 진행 중인 Single PPM 활동의 귀사의 품질혁신 활동에 어느 정도 기여할 것인가에 대해서는 ‘매우 많이 기여함’(5점)이 35.9%로 그리고 ‘기여함’(4점)이 28.1%오 나타났다. 이를 바탕으로 Single PPM 등 중소기업의 품질혁신 활동 저변 확대를 위한 기회는 크다고 판단할 수 있으며, 이러한 동력에 대한 기대가 큰 만큼 중소기업 품질향상과 지속성장을 지원할 수 있는 체계적인 방법론이 제시되어야 한다는 시사점을 도출할 수 있었다.

그리고 품질혁신 활동을 활성화하기 위하여 국가적인 차원의 지원은 필요하다고 생각하는가하는 문항에 대해서는 ‘매우 필요’(5점)가 66%를, ‘필요’(4점) 21.9%로 나타나, 80%이상의 기업이 국가차원의 지원을 요구하고 있음을 확인할 수 있었으며, 해당기업에서 품질혁신 활동 과정에서 가장 많이 사용하는 주요 문제해결 기법에 대한 질문 역시 복수 응답이 가능하였는데, QC 7가지 도구가 33.9%로 가장 빈도가 높았고, 제안제도가 23.7%로 그 다음을 차지하였으며, 품질분임조는 22%로 나타나 제안제도와 근소한 차이를 보였음. 그러나 ‘Single PPM’ 활동의 활용은 10.7%에 그쳤다.

2.2.4 설문조사에 따른 시사점

앞에서 살펴 본 설문조사 결과는 다음과 같은 몇 가지 시사점을 제시할 수 있다는 점에서 의의가 있다.

첫째, 품질혁신활동에 대한 기업들의 긍정적 인식확인 - “품질혁신은 반드시 필요하며 도움이 됨 ”

조사대상 기업들은 그동안 추진되어 온 혁신활동과 그 성과에 대해 긍정적으로 평가하고 있음을 확인하였고, 기업의 지속발전과 성과향상을 위해 품질혁신 활동이 반드시 필요하다고 인식하고 있었다. 더불어 각 기업의 경영진이 품질혁신활동 추진 필요성에 대한 확고한 인식을 갖고 있으며 또한 각 기업의 혁신활동이 기업의 경영성과에 직접 기여하고 있다는 응답내용은 향후 품질혁신 활동의 지속적인 추진의 토대가 갖추어 졌다고 해석할 수 있다.

둘째, 품질혁신활동의 지속성을 뒷받침할 기반의 강화가 필요 - “정책적 수단이 절실함”

대부분의 응답 기업들이 향후 3년에서 5년 이상 품질혁신 활동을 지속적으로 추진해 나갈 것으로 전망하고 있으나 이러한 추진의지를 뒷받침하기 위해서는 품질혁신 리더의 양성과 전담인력의 양성, 인센티브제도와 같은 정책적 지원이 필요하다고 판단된다. 그리고 많은 응답 기업들이 공통적으로 교육훈련과 지도 그리고 측정 장비 등에 대한 국가적 차원의 지원이 필요하다고 응답한 것은 현장에서 인식하는 가장 큰 애로사항이 품질혁신 활동의 지속 추진을 위한 인적, 물적 인프라의 구축이라는 의미를 담고 있다고 판단할 수 있다.

셋째, 품질혁신 도구 활용의 다양성, 전문성 부족 - “기존 품질혁신도구와 방법론에 대한 보완 필요”

조사결과 응답 기업들이 활용하고 있는 품질혁신활동 도구들이 전통적 기법으로 분류되는 ‘QC 7가지도구’ 등을 중심으로 제한적으로 활용되고 있음을 확인하였고, 각 기업이 독자적으로 활용하는 도구들 또한 제한적임을 확인하였다. 기업별로 특화된(Customized) 도구를 사용하는 경우도 일부 확인되었으나 대부분 기업이 제한된 도구와 팀 활동 등에 의해 문제를 해결하고 있는 것으로 판단다. 이러한 문제를 극복하기 위해 새로운 표준혁신방법론은 현장의 다양한 문제유형에 대응할 수 있도록 ‘도구모음(Tool Box)’개념의 도구들을 제공할 수 있어야 하며, 품질혁신 활동의 지속을 위한 한 차원 높은 수준의 문제에 도전할 수 있도록 통계적 분석기법 등 심화된 도구들에 대한 지식과 교육체계를 운영할 필요가 있다고 판단된다.

3. 중소기업 품질혁신 표준방법론 ‘PASS’ 개발

3.1 ‘PASS’ 품질혁신의 정의

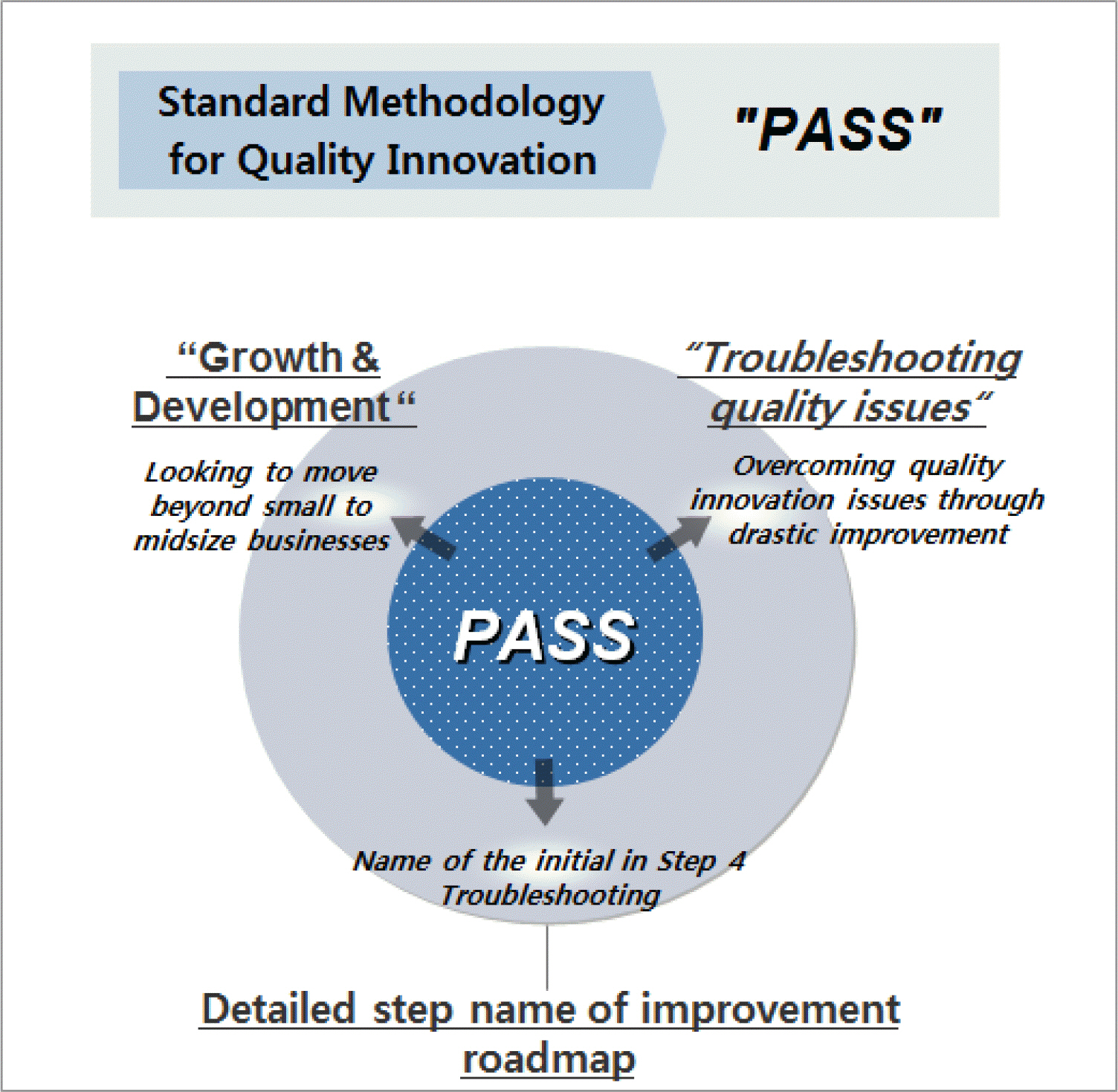

품질혁신 표준방법론 ‘PASS’는 중소기업의 지속적 발전과 성장 그리고 능동적인 문제해결 활동이라는 의미와 개선 로드맵의 4단계를 상징적으로 의미하는 명칭이다. 이외에도 PASS라는 영어 단어는 ‘나아간다’라는 의미와 함께 통과, 합격, 가결, 승인 등과 같은 다양한 의미가 있는데, 이와 같은 의미를 담아 ‘PASS’ 품질혁신 활동을 다음과 같이 추가적으로 정의할 수 있다.

첫째, ‘PASS’ 개선활동은 기업의 대내외 경쟁무기인 품질을 다른 경쟁자가 넘볼 수 없는 절대 품질수준까지 끌어올리기 위해 나아가는 적극적, 능동적인 활동이다.

둘째, ‘PASS’ 개선활동은 고객의 요구사항을 충족하는 것만이 아니라 기대를 넘어서는 제품과 서비스를 지속적으로 제공함으로써 고객의 신뢰를 확보하는 활동이다.

이와 같은 다양한 의미를 내포하는 ‘PASS’ 품질혁신과 관련된 정의는 <그림 3>에서 요약 기술하고 있다.

3.2 ‘PASS’ 품질혁신의 추진원칙, 방법 및 적용 대상 영역

’PASS‘의 추진 원칙은 최근 품질혁신의 발전 추이인 “쉽고(Simple), 빠르게(Speedy), 그리고 똑똑하게(Smart)”를 채택하였다. 이는 품질혁신 활동과 관련하여 일반 대기업과 달리 중소기업의 가장 큰 문제점인 자원(시간, 비용, 인력 등)의 제약을 고려한 것이다. 그리고 ’PASS‘ 품질혁신의 대상은 3P(Product, Process, People)이며, 이는 ’PASS‘를 활용하는 기업이 생산하는 제품, 제품을 생산하는 과정, 그리고 제품 생산의 주체인 사람을 대상으로 개선을 진행함을 의미한다. 또한 품질개선을 진행하는 절차(로드맵)는 ’경험 설계(Experience Design)’를 토대로 개발하였으며, 4단계 8절차로 구성하였다.

’PASS‘ 품질혁신 방법론은 ‘Single PPM’을 비롯하여 품질경영 혁신을 위해 활용되어 온 다양한 방법론의 장단점과 혁신 방법론 개선에 대한 현장의 다양한 의견을 반영하여 개발하였다. ‘PASS’ 품질혁신 모델은 품질경영 혁신을 위한 진단, 교육, 지도 및 개선활동의 선순환을 지원하는 지속적인 혁신운영 체계를 핵심으로 하고 있으며, ’PASS‘ 활동의 운영체계는 지도기업 선정 후, 진단, 교육, 지도, 개선활동 및 인증의 5단계 활동으로 요약할 수 있다. ’PASS’ 방법론과 기존 혁신방법론의 차이점은 다음과 같은 네 가지로 요약될 수 있다.

(1) 각 단계 별 개선절차, 도구의 체계화

품질혁신 활동에 사용되는 다양한 기법들 중에서 P/A/S/S 각 단계의 수행 목적과 개선활동에 적합한 도구를 선정, 배치하였으며, 도구를 선정하는 과정에서는 지도위원, 품질관련 학회 교수 등 전문가의 의견이 반영되었다.

(2) 기업 설문조사 실시 및 그 결과에 따른 혁신방향성 설정

품질혁신 활동이 현장의 ‘문제해결(Trouble Shooting)’에 그치는 것이 아니라 기업의 성과를 제고하고 경쟁력 강화에 기여하도록 체계적인 진단과정을 통해 상위 수준의 핵심 이슈를 발굴하고 이를 혁신과제 선정과 연계할 필요가 있다. ‘PASS’방법론은 전사 수준의 진단활동과 그 결과에 따라 혁신과제를 선정하도록 설계되어 있다.

(3) 기업가치 제고를 위한 혁신활동의 영역 확대

지금까지 많은 품질혁신 활동들이 현장의 ‘불량률 관리’수준에 머물러 기업 가치를 향상시키기 위한 수준에는 이르지 못해왔다. ‘PASS’방법론은 품질혁신 뿐만 아니라 개발, 지원업무 개선 등 기업 가치사슬 상의 전체 시스템을 대상으로 한 통합 개선과제 운영이 가능하도록 설계되었다.

(4) 품질혁신 지도와 인증의 연계, 방법론 단순화

기존 ‘Single PPM’의 경우 현장의 지도활동과 인증이 별개로 운영되어 왔다. 그러나 ‘PASS’방법론은 운영체계 내에 개선활동 및 지도와 인증이 연계되도록 설계되었으며, 아울러 기존 ‘Single PPM’방법론의 개선활동 6단계를 4단계로 간소화하여 기업현장의 실무자들이 좀 더 쉽게 이해하고 받아들일 수 있도록 개선하였다. 참고로 우리나라 중소 제조기업의 글로벌 품질경쟁력 강화와 경영성과 창출을 위한 품질혁신 체계인 ‘PASS’의 비전, 추진 원칙 및 대상 영역은 다음과 같다.

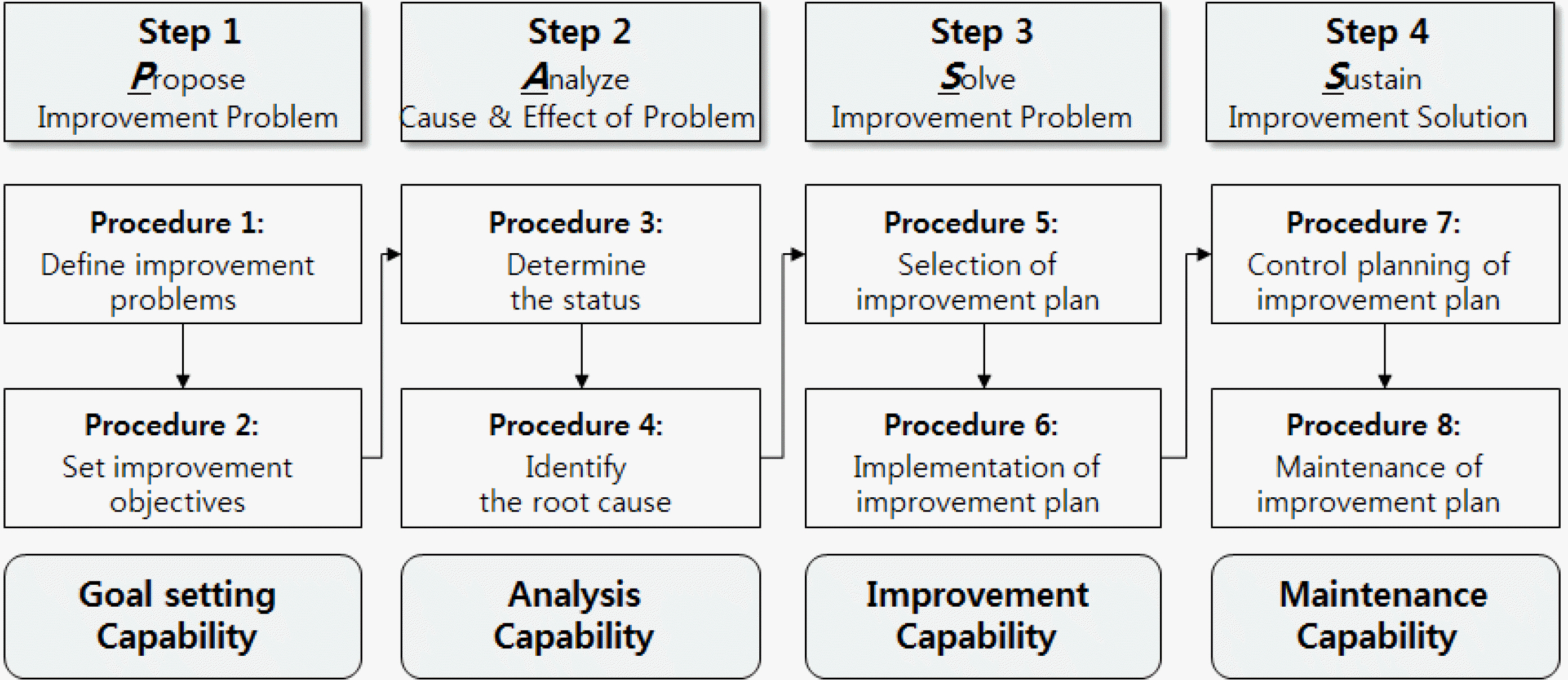

3.3 ‘PASS’ 품질혁신 개선 로드맵

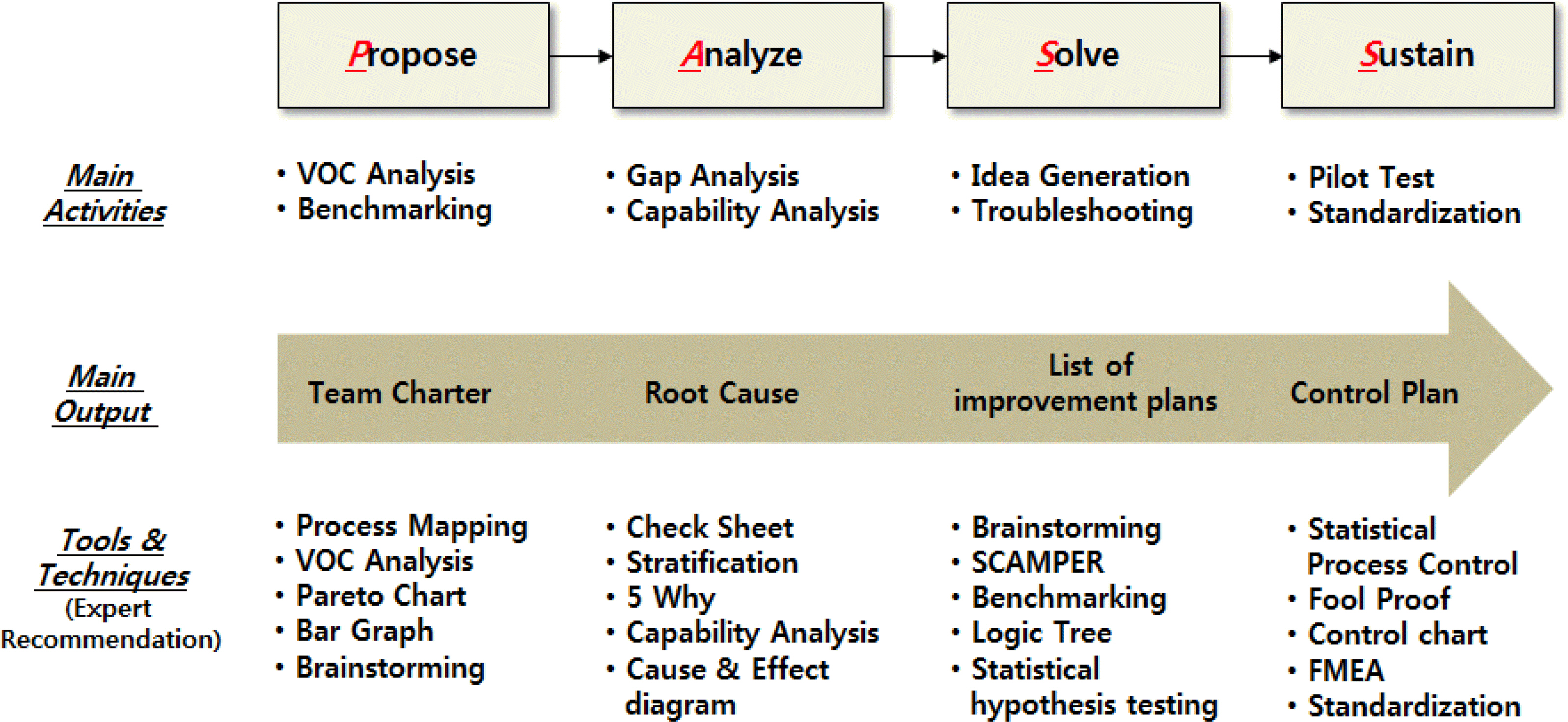

‘PASS’ 개선활동 프로그램은 <그림 5>에서 보이는 바와 같이, 세부적으로 4단계 8절차를 통해 개선활동을 단계적으로 진행하게 된다.

상기 ‘PASS’ 개선활동 로드맵은 IBM의 ‘경험설계(Experience Design)’의 개념을 바탕으로 개발되었으며, 현재 대기업을 중심으로 많이 사용되어진 6시그마 기법 역시, 과거 경험을 바탕으로 개발된 것이다. 과거의 성공사례 및 모범사례, 그리고 현재 품질혁신 방법론의 발전 추이를 검토하여 개발하였다. ‘PASS’ 품질혁신과 관련하여, 상기 전체 진행절차에 따라, 기업들이 스스로 품질혁신이나 개선활동을 진행할 수 있도록 각 단계별 절차 내 해야 할 내용 위주로 학습 매뉴얼을 작성하였고, 주요 내용은 다음과 같다.

1. 문제인식(Propose) 단계

문제인식 단계의 주요 목적은 품질혁신과 관련된 개선 기회를 찾고, 고객의 핵심 요구 사항을 명확히 하는데 있다. 이를 위한 주요 활동 내용은 품질개선을 위한 대상 품목의 제조 공정에 대한 이해를 바탕으로 과제 수행의 범위를 확정하는 것이다. 또한 고객의 소리(Voice of Customer)를 바탕으로 고객의 핵심요구사항을 도출하여 예상되는 주요 품질특성을 파악하는 단계이다. 또한 도출된 품질개선 과제와 관련된 개선목표를 설정하기 위하여 목표는 정량적이고 측정 가능한 목표를 선정하는 것이 중요하다. ‘PASS’의 문제인식 단계에서 개선목표 설정은 최고 경영층에서 말단에 이르기까지 일관성이 있는 목표를 갖게 된다는 것을 의미하며, 이들 목표는 조직 전체의 목표와 체계적으로 연결되어야 한다. ‘PASS’ 품질혁신의 문제인식(Propose) 단계는 2개의 절차로 - ① 개선문제 정의, ② 개선목표 설정, 구성되어 있다.

2. 원인분석(Analyze) 단계

원인분석(Analyze) 단계의 주요 목적은 개선해야 할 문제의 참원인(근본원인)을 도출하는데 있다. 원인분석 단계에서는 통계적 분석과 기술적분석이 사용될 수 있으며, 이를 통해 개선 기회를 구체화하고 도출된 참원인의 검증을 통해 문제발생의 주요 원인을 파악할 수 있다. ‘PASS’ 품질혁신의 원인분석(Analyze) 단계는 2개의 절차 - ① 현상 파악, ② 참원인 파악 – 로 구성되어 있다.

3. 문제해결(Solve) 단계

‘PASS’의 문제해결 단계의 주요 목적은 원인분석(Analyze) 단계에서 도출된 참원인 해결을 위한 개선 아이디어를 도출하고 올바른 개선을 진행하는 것이다. 또한 개선안에 대한 평가방안을 선정하여 시험적용을 통한 본 실행에 따른 위험을 최소화하는 데 있다. ‘PASS’ 품질혁신의 문제해결(Solve) 단계는 2개의 절차로 - ① 개선안 선정, ② 개선안 실행, 구성되어 있다.

4. 유지관리(Sustain) 단계

유지관리 단계의 주요 목적은 개선된 결과를 지속적으로 유지관리하기 위한 방안을 수립하고, 이를 위해 표준화 및 프로세스 관리 시스템을 구축하는데 있다. 특히 고객이 요구하는 품질의 확보와 관련된 개선안이 생산 현장이나 작업 현장에서 올바르게 정착되어 지속적으로 유지 관리될 수 있도록 중요한 관리 항목에 대한 모니터링 계획을 수립하여 실행하여야 한다. 이를 위해 품질과 관련된 개선 결과를 지속적으로 유지 관리하여 관련 공정(프로세스)의 성과를 측정하고, 내부 및 외부의 요구가 있을 시 공정 운영 방식에 대한 조정이 가능하다.

참고로 품질 개선에 따라 해당 공정(프로세스)이 개선되었더라도 표준과 절차가 없고 관리가 되지 않을 경우, 제품을 만드는 해당 공정의 변동이 커져, 만들어 지는 제품에 대한 고객 불만이 높아질 수 있고, 또한 개선성과를 지속적으로 유지 시킬 수 없으며 조직 구성원들이 바뀐 업무 절차와 표준 내용대로 작업하기가 어려워 결국 조직 내 일하는 방법의 변화를 기대할 수가 없다. 품질개선과 관련된 유지관리란 지켜야 할 표준과 관리 절차를 만들고 이를 지키는 일이라고 볼 수 있으며, ‘PASS’ 품질혁신의 유지관리(Sustain) 단계는 2개의 절차로 - ① 개선안 관리계획 수립, ② 개선안 유지관리, 구성되어 있다.

상기 ‘PASS’ 활동 단계별 중소기업에 적한 도구 선정을 위해 기존 ‘Single PPM’이나 6시그마에서 제시된 개선도구의 사용빈도를 조사하여 검토하였고(Shin, Hyun Jae, 2009), ‘Single PPM’ 지도위원이나 6시그마 마스터블랙벨트의 의견을 취합하여, 우리나라 중소기업에서, 자원(시간, 비용, 인력 등)의 제약에도 불구하고, 쉽게 사용할 수 있는 개선 도구를 파악하였다. ‘PASS’ 품질혁신 표준방법론에서 사용되는 도구의 특징은 다음과 같이 요약할 수 있다.

○ 품질혁신 전문가의 의견을 반영하여, ‘PASS’ 단계별 각 활동에 최적화된 도구를 선정하였다. 한국품질경영학회 교수진과 Single PPM 지도위원의 의견을 반영하여 ‘PASS’ 단계별 선정 도구는 <표 1>에 기술하였다.

○ 도구와 활동이 혼재된 기존 품질혁신 로드맵을 활동/도구/기법으로 단순화하여 제시하였고, 각 단계별로 핵심도구 5개를 선정하였다.

선정된 ‘PASS’ 단계별 도구는 이를 사용하는 기업의 수준에 따라 용이하고 유연하게 사용할 수 있도록 하였다. 또한 상기 ‘PASS’ 단계별 기술 내용 순으로 개선을 진행하면 개선에 도움이 되겠지만 모든 추진 내용을 다 진행하여야 하는 것은 아님을 의미한다. ‘PASS’를 적용하고자 하는 기업의 상황에 맞추어 진행을 하되, 추천하는 도구나 기법도 과제 진행 상황에 맞추어 유연하게 선택할 수 있도록 하였다.

<표 1>에서 기술된 개선 도구는 품질혁신 과제 수행 시, 개선을 진행하는 기업의 역량과 문제 수준에 맞게 선택적으로 활용할 수 있다. 또한 전문가들의 의견을 취합하여 ‘PASS’ 단계별로 사용빈도가 가장 높을 것으로 생각되는 5개의 개선 도구를 선정하였으며, 이는 PASS 품질혁신 단계별로 문제해결을 위해 쉽고 빠르게 사용할 수 있는 품질개선을 위해 필히 사용을 했으면 하는 도구들은 아래와 같다.

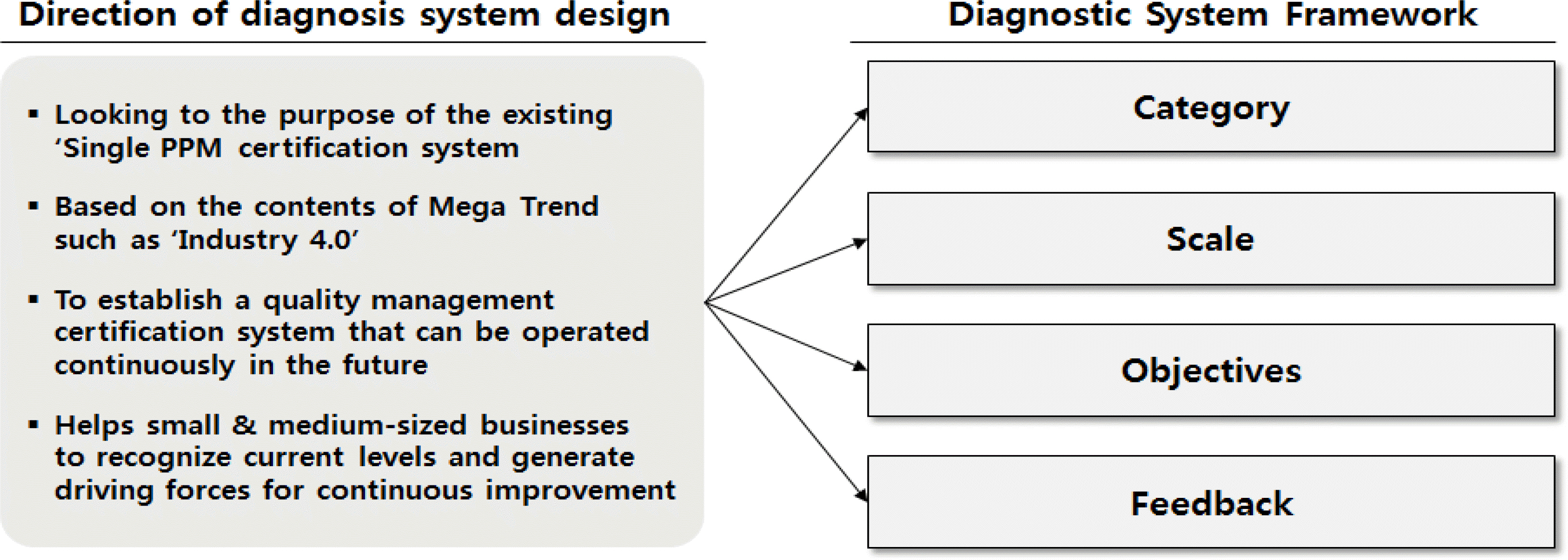

3.4 ‘PASS’ 품질혁신 진단체계

‘PASS’ 품질혁신 진단 모델은 우리나라 중소기업의 품질경영에 대한 관리상태 및 문제점을 발굴하여, 중소기업을 넘어 중견기업으로 성장하는데 필요한 품질혁신 역량을 강화하기 위해 설계되었다. ‘PASS’ 진단 체계의 설계 방향성은 아래와 같다.

또한 ‘PASS’ 진단 모델은 기존 ‘Single PPM’ 진단/심사체계와 ISO 9001:2015 버전을 통합하여 특성화한 모델이며, <표 2>는 주요 인증 평가방식을 비교 분석한 내용이다.

‘PASS’ 진단은 해당 기업의 품질혁신의 수준을 파악하기 위해 진행하며, 진단 결과는 단순한 등급의 부여가 아니라 우리나라 중소기업이 중견기업으로 성장하기 위한 품질경영 전략 수립, 품질 개선과제 도출 그리고 인증까지 연계되는 일련의 활동전개를 위한 입력으로 활용된다.

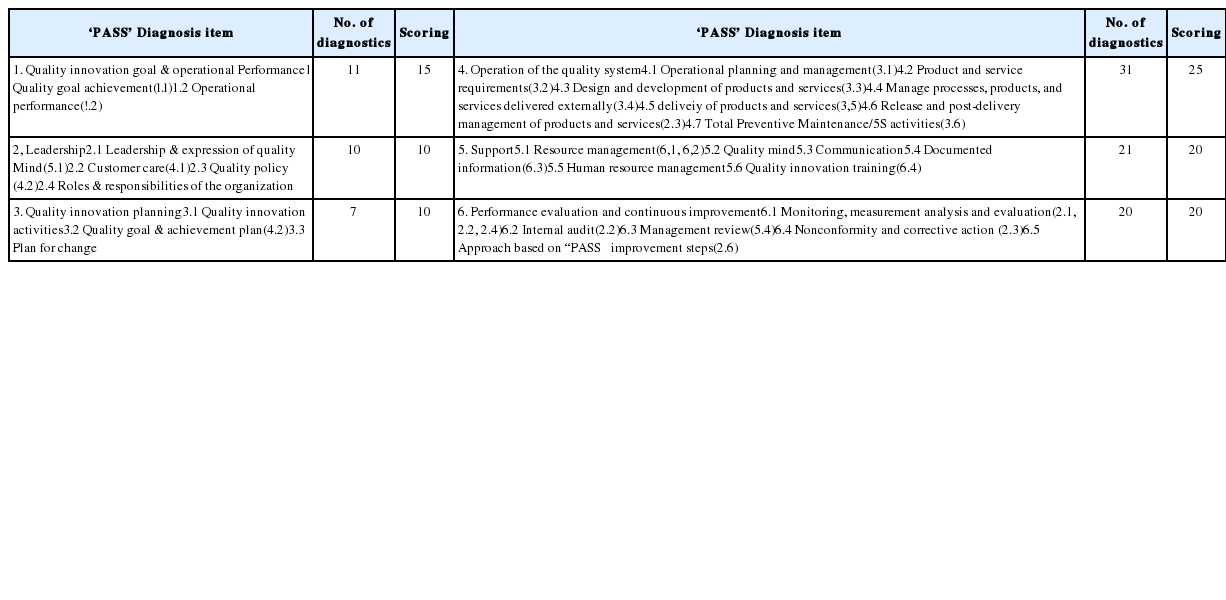

‘PASS’ 품질혁신 진단항목은 6개의 대항목 – 1. 품질혁신 목표 달성 및 사업성과, 2. 리더십, 3. 품질혁신 기획, 4. 품질시스템 운영, 5. 지원, 6. 성과평가 및 지속적 개선, 그리고 연관된 27개의 중항목으로 구성되었으며 <표 3>과 같다. 보다 구체적으로는 <표 4>와 같이 67개 소항목, 100개 세부항목으로 진단하여 100점을 만점으로 평가하고 있다. 한편, 기업의 특성상 ‘제품 및 서비스의 설계와 개발’ 책임이 없을 경우에는 <표 3>의 4.3 항목 전체에 대한 평가는 생략될 수 있으며, ‘고객지급품 내지 고객재산’이 없는 경우라면 ‘4.5 생산 및 서비스 제공’ 진단항목 중 ‘4.5.3 고객 또는 외부공급자의 재산’에 대한 평가는 생략될 수 있다.

참고로 <표 3>의 괄호안의 숫자는 ‘Single PPM’ 심사항목의 번호이다. 그리고 ‘신규’는 ISO 9001:2015에 근거하여 새로 반영된 항목을 의미하며, ‘보완’은 기존 항목을 ISO 9001:2015에 근거하여 보완한 항목, 그리고 ‘인용’은 기존 ‘Single PPM’항목을 그대로 반영한 항목을 의미한다.

4. 실증분석

4.1 2017년 중소기업 품질혁신 지원(지도)사업 설문조사 개요

본 설문조사는 대한상공회의소가 2017년 중소벤처기업부로부터 위탁받아 수행한 ‘중소기업 품질혁신 지원(지도)사업'에 대한 추진 내용을 평가하고 향후 보다 실효성 있는 지원방안을 도출하기 위하여 실시한 결과로서(Koo, Il Sub, 2017), 주요 내용은 ’PASS’ 품질혁신 지원(지도)사업의 사업추진 성과측정 및 내용 평가이다. 이를 통해 향후 ‘PASS’ 품질혁신 지원과 관련된 정책수립 및 시사점 도출을 목적으로 수행한 결과이다. 주요 조사 및 분석 내용은 다음과 같다.

○ 중소기업 ‘PASS’ 품질혁신 지원(지도)사업 참여기업의 일반현황

○ 중소기업 ‘PASS’ 품질혁신 지원(지도)사업의 만족도 및 재참여의사

○ 중소기업 ‘PASS’ 품질혁신 지원(지도)사업을 통한 성과

○ 중소기업 ‘PASS’ 품질혁신 지원(지도)사업 내용에 대한 평가

- ‘PASS’ 품질혁신 지원(지도)사업 신청 계기

- 참여기업의 ‘PASS’ 품질혁신 지원(지도)사업 사전준비정도

- ‘PASS’ 품질혁신 지원(지도)사업 수행과정 중 참여기업의 대응정도

- ‘PASS’ 품질혁신 지도위원의 역량(지식, 능력, 태도)

- ‘PASS’ 품질혁신 지원(지도)사업 추진본부의 지원 및 관리

- ‘PASS’ 품질혁신 지원(지도)사업을 수행하는 과정에서 발생한 애로사항

- ‘PASS’ 품질혁신 지원(지도)사업에 대한 건의사항

개발된 ‘PASS’ 품질혁신 방법론의 적합성 및 타당성 평가를 위해 2017년 중소기업 ‘PASS’ 품질혁신 지원(지도)사업에 참여한 모든 기업을 대상으로 성과점검 시, 설문조사를 실시하고 그 결과를 취합하였다. 2017년도 중소기업 ‘PASS’ 품질혁신 지원(지도)사업에 참여한 기업은 167개 기업이었으며, 지도가 완료된 167개사 기업 전체를 대상으로 성과점검을 위한 점검위원의 현장방문 평가 시 구조화된 설문지를 이용하여 전수조사를 실시하였다. 그러나 설문조사지는 167개사 중 165개사(회수율 98.8%)가 응답, 회수되었으며, 이를 바탕으로 성과분석을 진행하였다(2개사는 휴업 중). 다음은 설문조사 대상에 대한 요약이다.

○ 2017년도 중소기업 품질혁신 지원(지도)사업에 참여한 기업의 회사 형태에서는 법인사업체(81.8%)가 개인사업체(18.2%)보다 4.5배 정도 많은 것으로 나타남.

○ 참여기업의 업종 구분에서는 기타 기계 및 장비 제조업 18.2%,로 가장 많았으며, 그 다음으로 금속가공제품 제조업(기계 및 가구제외)이 17.6%, 고무제품 및 플라스틱제품 제조업 10.9% 순으로 나타나고 있으며, 상위 3개 업종이 46.7%를 차지하고 있음.

○ 뿌리업종별 기업 현황을 보면 소성가공이 38.6%로 가장 높고 그 다음으로 용접 33.1%, 금형이 14.2% 순으로 나타남.

○ 2017년도 중소기업 품질혁신 지원(지도)사업에 참여한 기업은 설립 후 10년 이상 기업 63.7%, 그 이하 기업 36.3%로 나타났음. 2017년도에 참여한 기업도 예년과 마찬가지로 상대적으로 연륜이 오래된 기업이 더욱 적극적으로 품질혁신을 통한 기업경쟁력을 강화하려는 노력을 보이고 있는 것으로 해석됨.

○ 종업원 수를 보면 50명 미만이 81.8%로 가장 높고, 그 다음으로 50~99명 이하 12.7%로 나타남. 이것은 품질 혁신 지원(지도)사업이 본래의 취지에 적합하게 중소형 규모의 기업을 대상으로 수행되고 있음을 의미함.

○ 지역별 분포를 보면 경상권이 44.3%로 가장 높고, 수도권(중부권) 39.3% 순으로 나타남. 품질혁신 지원(지도)사업에 참여한 83.6% 기업의 지리적 위치가 수도권과 경상권에 속하고 있는 등 지역에 따라 참여정도에 차이가 두드러지게 나타나고 있음을 확인할 수 있음.

또한 조사대상 기업의 일반현황은 아래와 같다.

○ 주 거래처와 협력관계 형태는 1차 협력기업 52.7%로 가장 높게 나타났으며, 그 다음으로 2차 이하 협력기업 23.6%, 독립형 21.2% 순으로 나타남.

○ 기업성장 단계를 볼 때 성장기에 놓여 있다고 응답한 기업이 56.4%로 가장 높게 나타나고 있으며, 성숙기 32.7%, 시장 진입기 및 구조 조정기 각각 5.5%로 나타나고 있음.

○ 주요 거래처는 주요 거래처는 중소기업이 31.1%로 가장 높게 나타나고, 그 다음으로 대기업 30.5%, 중견기업 29.3%, 소비자와의 직거래 9.1%로 나타남.

○ 주력 제품의 생산 형태는 완제품 생산이 42.9%로 가장 높았으며, 그 다음으로 중간 반제품 생산 31.9%, 부품 가공 형태 25.2%로 나타남.

○ 주력 제품의 시장점유율을 국내외로 구분하여 살펴본 결과, 국내시장 점유율 측면에서는 19% 이하에 그치고 있는 기업이 59.4%로 가장 많았으며, 세계시장 점유율은 1~19% 이하 기업이 47.3%로 가장 많았음. 또한 주력 제품의 수출 비중도 19% 이하 기업이 82.4%로 가장 많은데, 이러한 결과는 본 사업에 참여하고 있는 기업의 대부분(76.3%)이 대기업, 중견기업 및 다른 중소기업으로부터 위탁을 받아 납품하는 협력기업 형태를 보이는 기업이기 때문이라고 판단됨.

○ 주력 제품의 품질 수준을 세계 최고 기업 수준과 비교하였을 때에는 납품품질이 가장 높았으며, 국내 최고 기업 수준과 비교하였을 때에도 납품품질이 가장 높았음. 세계 최고 기업 수준 및 국내 최고 기업 수준과 비교하였을 때 공정품질 수준이 가장 낮게 나타남. 따라서 공정품질 수준을 더욱 강화할 수 있는 적극적이며 지속적인 노력과 혁신이 필요할 것으로 판단됨.

4.2 2017년 ‘PASS’ 품질혁신 지원(지도)사업 성과분석 결과

4.2.1 만족도 및 재 참여의사 요약

2017년도 품질혁신 지원(지도)사업에 대한 참여기업의 만족도는 크게 두 가지로 구분하여 파악하였다.

- 첫째, 종합적(전반적) 만족도 1항목

- 둘째, 세부만족도 5가지 항목(품질혁신 지원(지도)사업 목표 달성 수준, 품질혁신 지도비용 대비 지도위원의 지도성과, 품질혁신 지도가 기업수준에 비추어 볼 때 적합한 정도, 품질혁신 지도가 기업임직원의 학습 및 교육에 기여한 정도, 지도위원의 지도 내용 및 방법)

- 종합적(전반적)인 만족도는 ‘만족’이상의 비율이 97.6%로 나타났으며, 세부만족도에서는 모든 항목에서 ‘만족’ 이상의 반응 비율은 93.3% ~ 96.3%로 나타남. 결과적으로 2017년도 품질혁신 지원(지도)사업은 성공적이었다고 평가할 수 있다.

2017년도 품질혁신 지원(지도)사업에 참여한 기업이 다시 참여할 의향을 확인한 결과, 97.0%의 기업이 다시 참여할 의향이 있는 것으로 나타났다. 이것은 지원 사업 대한 만족도 평가에서 나타났던 결과와 연관지어볼 때 지극히 정상적인 반응이라고 할 수 있다.

품질혁신 지원(지도)사업에 다시 참여할 의향이 있는 이유에 대한 설문 중 5가지 항목(전반적인 지도위원의 지도 품질 만족, 지도위원에 대한 신뢰, 지도 내용이 기대에 부응, 지도위원의 지도가 품질혁신에 도움이 됨, 지도위원의 지도를 통해 경영성과가 개선됨)에서 ‘만족’이상의 반응비율은 96.3% ~ 98.8%로 나타났다.

품질혁신 지원(지도)사업에 다시 참여할 의향이 없다고 응답한 기업은 총 165개사 중 3.0%에 해당하는 5개사인데, 그 이유로는‘다시 지도를 받을 환경이나 금전적 여건이 안 되기 때문’이라는 반응이 60.0%(3개사)로 가장 높게 나타났다.

4.2.2 ‘PASS’ 품질혁신 지원(지도)사업을 통한 성과 요약

품질혁신 지원(지도)사업이 경영활동에 기여한 성과를 재무성과와 비재무성과로 구분하여 살펴보았다. 재무성과에는 매출 증가, 순이익 증가의 2가지 항목, 비재무성과에는 품질향상, 원가절감, 생산소요시간단축, 고객 신뢰도 증가의 4가지 항목으로 구분하여 확인한 결과, ‘매우 그렇다’, ‘약간 그렇다’와 같은 긍정적인 응답이 평균 80.80%로 나타났다. 품질향상(92.1%)과 고객 신뢰도 증가(91.5%)와 같은 비재무성과 요인은 긍정적 응답이 높게 나타난 반면에, 매출 증가(66.7%)와 순이익 증가(73.9%)와 같은 재무성과 요인들은 상대적으로 긍정적인 응답이 평균보다 다소 낮았다.

품질혁신 지도에 따른 산출(결과)물은 참여기업 모두(100%)가 활용하고 있다고 응답하고 있으며, 특히 기업성과 제고에 유효하게 작용하고 있다는 응답이 87.9%에 이르고 있다. 품질혁신 지도 산출물의 활용에 따른 가시적인 성과가 도출되는 (예상)시기는 92.1%의 기업에서 6개월 이내라고 응답하고 있다.

품질혁신 지원(지도)사업의 성과지표 전 부분에 걸쳐 긍정적인 효과를 나타낸 것으로 평가할 수 있다. 지도 전보다 지도 후에 종업원 수 5.2% 증가, 매출액 3.2% 증가, 수출액 14.7% 증가, 총 부가가치액 8.7% 증가, 품질개선 소요비용 42.7% 증가한 것으로 나타났다. 또한 지도 전보다 지도 후에 공정불량률은 32.7% 감소, 출하불량률은 41.2% 감소, 납품불량률은 45.1% 감소, 품질 클레임 발생 건수는 36.2% 감소한 것으로 나타났다. 그리고 지도 전보다 지도 후에 제안 수 10.9% 증가, 제안 채택률 7.9% 증가, 과제해결건수 6.1% 증가, 효과금액 31.2% 증가, 품질혁신 교육 참여인원(년인원)은 7.2% 증가한 것으로 나타났다.

4.2.3‘PASS’ 품질혁신 지원(지도)사업 내용 평가 요약

‘PASS’ 품질혁신 지원(지도)사업을 신청하게 된 계기로는 '회사의 필요에 의해 자발적으로' 46.1%, ‘모기업의 추천’ 17.0%, '컨설팅사의 권유 및 홍보' 15.8%, '정부의 지원제도를 알게 되어서' 12.1%의 순으로 나타났다. 기업의 자발적인 참여가 가장 높은 것으로 볼 때 기업의 품질혁신에 대한 니즈가 강하다고 평가할 수 있다.

품질혁신 지원(지도)사업에 대한 기업의 사전준비정도를 10가지 항목(경영자 관련 5항목, 조직의 시스템 및 지원 관련 5항목)으로 구분하여 살펴본 결과, ‘매우 그렇다’, ‘약간 그렇다’와 같은 긍정적인 응답은 평균 84.01%로 나타났다. 경영자 관련항목인 ‘경영자의 품질혁신 지원(지도)사업에 대한 명확한 니즈 및 목표’(96.4%), ‘(최고)경영층의 적극적인 관심 및 의지’(96.3%), ‘지원 사업에 대한 이해’(94.0%) 등은 모두 평균보다 높게 나타나고 있다. 그러나 품질혁신의 토대로 작용하는 조직의 시스템 및 지원관련 항목(혁신을 장려하는 조직문화, 품질개선을 위한 추진체계(품질분임조, 제안활동), 업무성과에 대한 공정한 평가, 사기진작을 위한 공정한 포상, 지속적인 구성원에 대한 교육 훈련 제공)은 평균(84.01%)보다 낮게 나타나고 있다. 컨설팅 성공 요소로 수진기업 스스로가 충분한 준비와 참여를 통해 자신을 도울 수 있도록 해야 함을 주장하는 많은 연구자들의 주장과 연결되는 것으로서 지도의 실효성 제고를 위해서도 안정적인 혁신의 토대를 마련하는 것이 바람직할 것으로 판단된다.

품질혁신 지원(지도)사업의 수행과정 중 기업의 대응정도를 5개 항목으로 구분하여 살펴본 결과, ‘경영자의 지도 결과에 대한 높은 실행의지’(96.3%), ‘(최고)경영층의 지속적인 관심과 지원’(95.7%)로 나타나고 있으나, 조직구성원과 관련된 요소(구성원의 품질혁신 교육과 학습 참여, 품질혁신을 위한 의사소통, 내부 조직구성원과의 협조와 지원)에서는 평균(91.5%)보다 다소 낮게 나타났다.

품질혁신 지원(지도)사업에 참여하고 있는 지도위원의 역량을 지식(Knowledge), 능력(Ability), 태도(Attitude) 3가지 요소로 구분하고 각 요소별 4개 항목씩을 설정한 후 참여기업의 지도위원에 대한 평가 결과를 살펴보면, ‘만족’ 이상의 긍정적인 응답률이 평균 96.92%로 나타났다. 종합적으로 평가할 때 ‘만족’ 이상의 긍정적인 응답이 지식측면은 평균 수준(96.85%), 능력측면에서는 평균보다 다소 낮은 수준(95.13%)이며, 태도측면은 평균보다 다소 높게(98.78%) 평가되고 있음을 확인할 수 있다. 품질혁신 지원(지도)사업을 수행한 지도위원의 부단한 자기학습과 자기혁신을 기반으로 책임감 있고 성실한 자세로 지도에 임한 결과라고 평가할 수 있다.

품질혁신 지원(지도)사업을 종합적으로 계획, 관리하고 있는 품질혁신추진본부의 전반적인 역할과 지원에 대한 적절성 여부를 10개 항목(지원 사업 홍보, 품질혁신 관련 정보의 제공, 교육지원, 참여 신청 절차 및 방법, 신청 시기, 지원 금액, 지원 금액 중 업체분담율, 과업범위, 지도일수, 지원 사업 관리)으로 구분하여 살펴본 결과, ‘만족’ 이상의 응답률 평균이 80.17%였으나, 항목 간에는 54.5% ~ 92.8%로 편차가 크게 나타나고 있다. 추진본부의 업무와 관련하여 참여기업의 만족도가 평균 이상인 요소에는 품질혁신 지원(지도)사업에 대한 ‘홍보의 적절성’(92.8%), ‘관리의 적절성’(89.7%), ‘교육지원의 적절성’(88.5%), ‘참여 신청 절차 및 방법의 편리성’(87.9%)이었다. 그러나 품질혁신 지원(지도)사업의 ‘업체분담율의 적절성’(54.5%), ‘지원 금액의 적절성’(67.2%), ‘지도일수의 적절성’(69.7%) 등은 평균 이하로 참여기업의 기대보다 미흡하다고 평가하고 있는 요소로 판단된다.

품질혁신 지원(지도)사업을 수행하는 과정에서 기업이 겪을 수 있는 애로사항을 8가지 항목(최고 경영자의 무관심, 담당조직 및 인력확보 어려움, 회사 내 담당자의 이직, 지도위원과의 의견충돌 및 해결 미흡, 회사 내 추진팀원의 전문성 부족, 조직 내 의사소통 어려움, 지도기간의 부족, 품질 데이터 측정․집계 및 관리의 어려움)으로 구분하여 살펴본 결과, 6개 항목에서 상당수의 기업 또는 일부 기업에서 애로가 있었다고 응답하고 있다. 지원 사업 참여기업의 상당수에서 지도과정의 애로사항으로 지목하고 있는 요소는 ‘담당조직 및 인력확보 어려움’(46.0%), ‘회사 내 추진팀원의 전문성 부족’(30.3%), ‘품질 데이터 측정․집계 및 관리의 어려움’(29.7%)이었다. 그 다음으로 ‘지도기간의 부족’(26.1%), ‘회사 내 담당자의 이직’(23.6%), ‘조직 내 의사소통 어려움’(20.6%) 등으로 어려움을 겪었던 것으로 응답하고 있다. 또한 품질혁신 지원(지도)사업의 실제 지도일수 평균은 13.5일이나, 희망 지도일수는 17.9일로 4.4일의 차이가 있었다.

5. 결 론

본 연구는 우리나라 중소기업에 특화된 품질혁신 표준방법론을 개발하여, 이를 실행하고 실행에 따른 결과를 분석하여 보완함으로써 향후 Single PPM을 대체할 수 있는 한국형 품질혁신 표준체계를 구축함이 주요 목적이 있다. 본 연구의 주요 결과물인 품질혁신 표준방법론인 ‘PASS’의 개발에 따른 주요 실행 결과는 다음과 같다.

첫째, 제조·생산 기반 중소기업의 품질향상 및 경쟁력 강화를 위해 외부 전문가의 현장파견 지도를 수행한 중소기업 ‘PASS’ 품질혁신 지원(지도)사업은 참여한 중소기업의 경영활동 성과 향상에 상당히 기여하였다는 긍정적인 반응을 보이고 있음.

둘째, 중소기업의 품질향상 및 경쟁력 강화를 위한 지원사업의 일환인 ‘PASS’ 품질혁신 지원(지도)사업의 성과를 지도 전․후의 경영관리지표(매출액, 종업원 수, 총부가가치액 등), 현장관리지표(불량률, 클레임발생건수, 제안수 및 채택률, 과제해결건수, 효과금액, 교육 참여 등)를 통해 살펴본 결과, 모든 지표에서 긍정적인 결과를 보인 것으로 나타났음. 따라서 본 품질혁신 지원(지도)사업이 실제 현장에서 상당한 효과를 낳는데 기여했다고 볼 수 있다.

이번 ‘PASS’ 개발 및 실행에 따라 향후 개선이 필요한 점은 다음과 같이 요약할 수 있다.

중소기업 품질혁신의 지원 전개 과정에서 참여기업들이 평가한 긍정적인 측면은 더욱 강화하고, 참여기업의 아쉬움은 적극 해소하기 위한 추가적인 노력이 따르는 것이 필요할 것이다.

이번 ‘PASS’ 품질혁신 방법론의 개발 및 지원은 우리나라 중소기업의 안정적인 성장은 물론 국가경제를 튼튼하게 떠받치는 역할을 할 것이며, 더 많은 양질의 일자리를 창출하는 기회로 작용할 것이다. 개발된 ‘PASS’ 방법론의 확대 적용 및 지속적 전개를 통해 강한 중소기업(히든챔피언)을 육성하는 것은 대·중소기업으로 연결되는 기업생태계의 생산성과 강건성, 수익성을 모두 확보하는 지름길이 될 것이며, 국가적으로도 건강한 일자리 창출에도 크게 기여할 것으로 판단된다. 향후 지속적이고 성공적인 제조·생산 기반 중소기업의 품질향상 및 경쟁력 강화를 도모하기 위해서는 다음과 같은 세 가지의 핵심 축을 기반으로 접근할 것을 권유하고자 한다.

첫째, 생산성향상과 품질경영시스템의 안정화를 위한 외부전문가의 현장파견 지도

둘째, 구성원의 혁신마인드 무장 및 혁신 전문역량 강화를 위한 ‘PASS’ 품질혁신 및 생산성향상 교육지원

셋째, 컨퍼런스 혹은 발표회 등을 통한 품질혁신 우수 중소기업의 활동사례 공유 및 확산

Notes

Single PPM이란 제품 100만 개당 불량품을 10개 미만으로 관리하는 품질관리 기법을 의미한다.