군용장갑차 및 자주포용 송풍기의 내구수명 향상에 대한 연구

A Study on Durability Life Improvement of Blower for Military Armored Vehicle and Self-propelled Artillery

Article information

Trans Abstract

Purpose

A main purpose is to increase the operational rate and reduce operating maintenance costs by Improving the durability of Blower of Military Armored Vehicle and Self-propelled Artillery. As a result, it is expected to improve the service quality of customers.

Methods

After analyzing the cause of the stop of the blower, the improvement plans were established and the effectiveness of each improvement plans were verified by testing.

Results

Mechanical, electrical and environmental factors affecting brush wear were reviewed, but it was difficult to specify the cause, which necessitated a review of the application of the BLDC motor.

Conclusion

After applying the BLDC motor to the blower, tests proved that the existing blower can be replaced. It is expected that this study will help improve the durability life of similar equipment that is applied with Brushed DC motors as well as blowers.

1. 서 론

품질(quality, 品質)은 제품이 규격에 알맞은 정도, 주어진 요구 사항을 만족시키는 능력을 가진 생산품 등으로 정의되어 왔다. 그러나 현재는 제품의 품질뿐만 아니라 인간의 활동 및 그 결과의 질까지도 의미하게 되었다.(KDR, 1995) 그로 인해 서비스 품질이라는 이름으로 제품뿐만 아니라 사용하는 고객이 느끼는 무형적인 요인들도 품질의 범주에 포함됐다. 이제까지 서비스 품질은 민수산업에서 주로 관심을 가졌지만 최근에는 방위산업에서도 고객 만족도를 향상시키기 위해 Kano 모델을 기반으로 국방품질보증의 서비스 품질에 대한 연구 활동(Kim and Seo, 2018; Seo et al., 2017)을 수행하며 점차 서비스 품질에 대한 인식이 확산되고 있다.

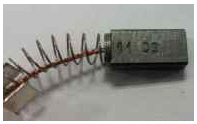

연구 대상인 송풍기는 K55A1 자주포, K56 탄약운반장갑차, K77 사격지휘장갑차 3종의 체계장비에 장착되어 공기청정기 필터에서 걸러진 이물질을 차량 외부로 배출하는 역할을 한다. 송풍기는 Brushed DC 모터가 적용되어 있으며 Brushed DC 모터는 브러시 마모, 코일 열화, 베어링 마모 등의 고장이 발생 되며 주요 고장 원인은 브러시 마모이다.(Eom et al., 2018) 브러시 마모는 모터 회전 시 브러시와 정류자의 마찰로 인하여 필연적으로 발생하며 모터의 수명을 결정짓는 주요 요소이다.(Shin, 2018) 브러시 마모는 크게 두 가지의 문제를 야기하는데 첫째는 브러시의 마모가 한계를 넘으면 접촉 불량으로 장비의 작동이 정지된다. 둘째는 브러시 마모로 생긴 불순물로 인한 전기적 장해로 고장이 발생된다.(Shin, 2010)

제품의 수명은 고객 만족도에 영향을 주는 주요 품질적 요소로서 원인분석을 통한 내구품질 개선 방안 연구(Lee, 2017), 고장원인 분석에 따른 수명시험 모드 결정 연구(Kang et al., 2018), 유지보수에 의한 내구신뢰성 특성 연구(Shin et al., 2018) 등 다양한 형태 및 방법으로 제품의 수명과 관련된 연구가 이루어지고 있다.

본 연구는 브러시 마모에 기인하여 소요군에서 송풍기가 기대 내구수명을 만족하지 못하고 작동이 정지되는 현상에 대한 개선 필요의 목소리가 꾸준히 있었으며, 2018년에는 국방부 군수품수명주기관리과의 ‘18년 국방 RAM 기술검토위원회에서 다빈도 고장 원인분석 과제의 대상 장비로 선정됨에 따라 제품의 품질개선 측면뿐만 아니라 고객의 서비스 품질 향상을 위해 연구를 수행하였다.

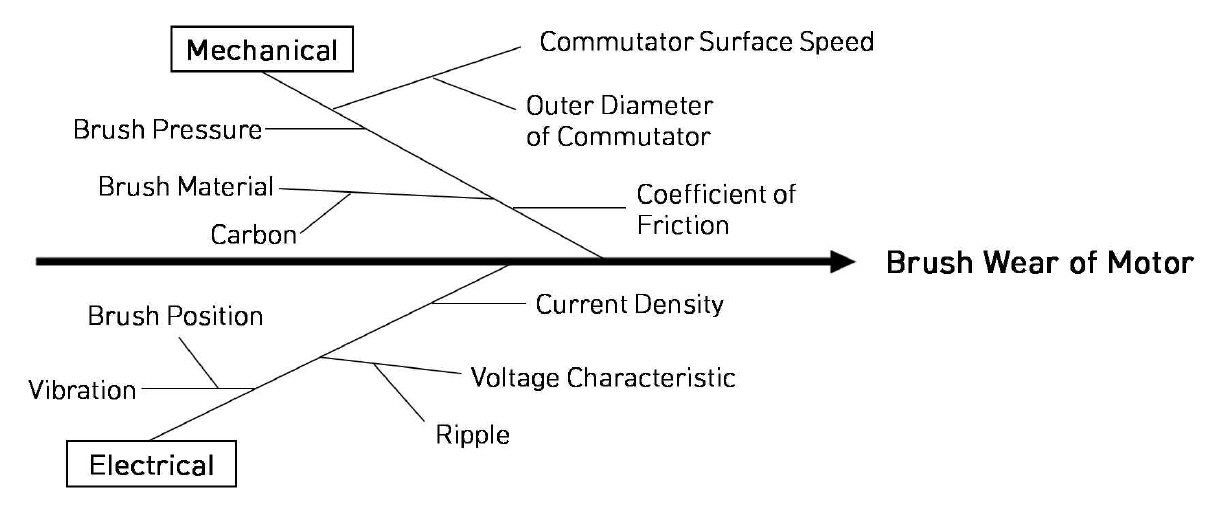

2. 송풍기 모터 브러시 조기마모 원인분석

송풍기를 분해하여 확인한 결과 모터 브러시의 마모 한계량 초과에 따른 접촉 불량으로 작동이 정지 되었다는 것을 확인하였다. 따라서 브러시 마모를 초래할 수 있는 기계적, 전기적 마모 요인들을 <Figure 1>과 같이 피쉬본 다이어그램(Fishbone Diagram) 기법을 적용하여 열거 하고, 각 요인들에 대한 설계 적합성 검토를 실시하여 브러시 조기마모에 영향을 주는 인자를 도출하고자 하였다.

2.1 기계적 마모 요인 검토

송풍기 모터의 정류자 표면 선속도는 16.26 m/s로 일반적인 산업용 모터에서 제한하는 40.64 m/s의 약 40% 수준으로 부적합 사항은 없었으며, 브러시 재질은 금속 흑연질로 소재성분은 브러시 제조사의 공개 불가 및 금속 소결성 제품으로 인한 공인시험기관에서의 성분분석 제한으로 검토에 한계가 있었다. 그러나 모터 단품에서 브러시 내구도를 시험한 결과 송풍기에 요구되는 800시간 이상을 만족하였다.

브러시 마찰계수는 0.241로 보통급의 브러시 마찰계수이며, 정류자 외경은 정삭 가공하여 표면 거칠기를 0.57a 수준으로 제작되고 있어 표면 마찰에 대한 특이사항은 없었다.

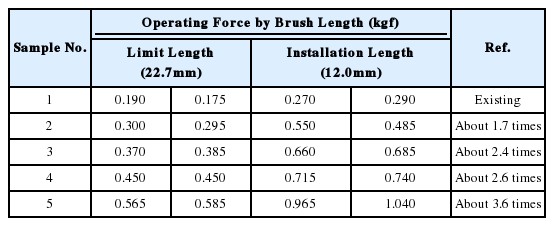

브러시에 작용하는 압력은 358.6 g/㎠으로 브러시 제조사에서 제시하는 중 진동(Heavy vibration) 조건의 전장품 350~500 g/㎠ 범위에 포함되어 부적합 사항은 아니었지만 스프링 작동력이 0.290 kgf로 스프링 타입은 다르나 중앙조달로 직납하고 있는 유사제품의 브러시 스프링 작동력 0.6 kgf 대비 50% 이하의 수준인 것을 확인하였다.

2.2 전기적 마모 요인 검토

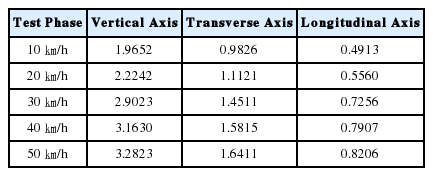

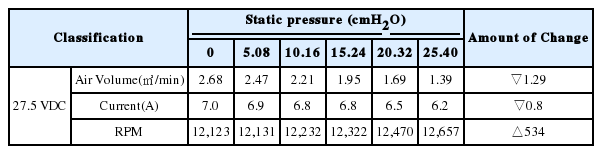

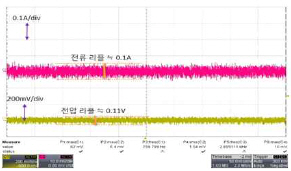

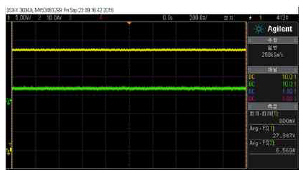

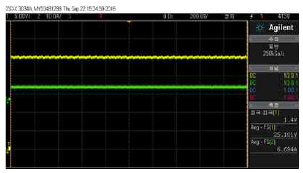

전류밀도는 10.8 A/㎠으로 이 값은 제조사의 허용 전류밀도 8.5~13.2 A/㎠를 만족하여 정격전류 인가에는 적합하였고 송풍기 모터에 인가되는 전압특성은 <Table 1>과 같이 송풍기가 장착되는 자주포의 납품 전 장비에서는 리플 전압이 0.11~0.26 Vpk-pk이며 배치장비에서는 0.8~1.4 Vpk-pk가 측정되었다. 배치장비가 브러시 마모에 따라 리플 전압이 다소 증가되었으나 MIL-STD-1275D 5.1.3.2 Ripple에서 요구되는 ±2 Vpk에는 만족하였다.

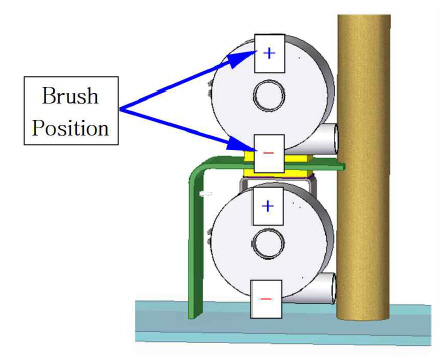

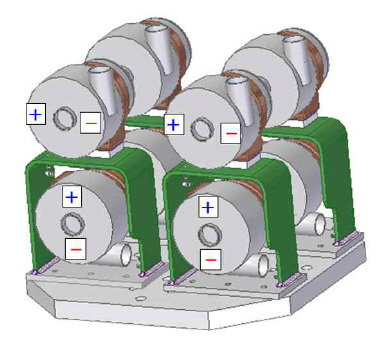

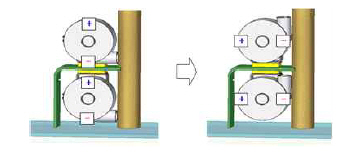

체계장비의 송풍기 장착 부 진동 프로파일(Grms 값)은 <Table 2>와 같으며 체계장비 장착 구조와 비교하여 검토한 결과, <Figure 2>와 같이 차량 진동이 크게 작용하는 수직(상부 +, 하부 -) 방향으로 브러시가 조립되어 있는 특이점을 확인하였다.

2.3 브러시 마모 요인 검토 결과

브러시 마모 요인 검토 결과 조기마모는 2.1, 2.2절에서의 검토에 따라 모터의 장착 방향과 연관이 있는 것으로 보이며, 브러시 스프링 압력이 다소 부족한 상태에서 차량 진동이 모터에 전달됨에 따라 모터 동작 시 회전자의 정류자 면과 브러시 간 전기적 스파크가 발생되어 브러시가 조기마모된 것으로 추정하였다.

3. 송풍기 내구수명 향상 연구

3.1 브러시 마모 요인 개선

3.1.1 마모 요인 개선방안

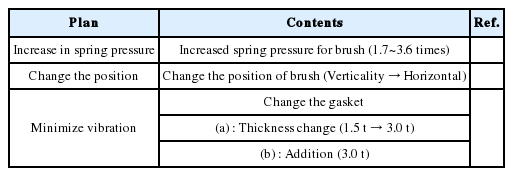

브러시 조기마모에 대한 개선방안으로 차량 진동에 의한 스파크 발생을 줄이기 위해 브러시용 스프링 압력 증가, 브러시 장착 방향 변경, 송풍기 장착 부 진동 최소화 3가지를 방안으로 선정하여 개선효과 검증을 추진하였다. 스프링 압력을 장착치수 기준으로 기존 대비 약 1.7~3.6배 증가 되도록 시료를 기존 스프링을 포함하여 5종을 준비하였다. 각 시료별 스프링 작동력 측정 결과는 <Table 3>과 같으며, 차량 진동에 따른 마모 발생이 감소 되도록 브러시 방향이 수직에서 수평으로 되도록 송풍기를 장착하고 송풍기 장착구조에 개스킷 두께 변경 및 추가하는 개선안을 적용하였다. 각 개선안은 <Table 4>에 정리하였다.

3.1.2 마모 요인 개선방안 입증시험 결과

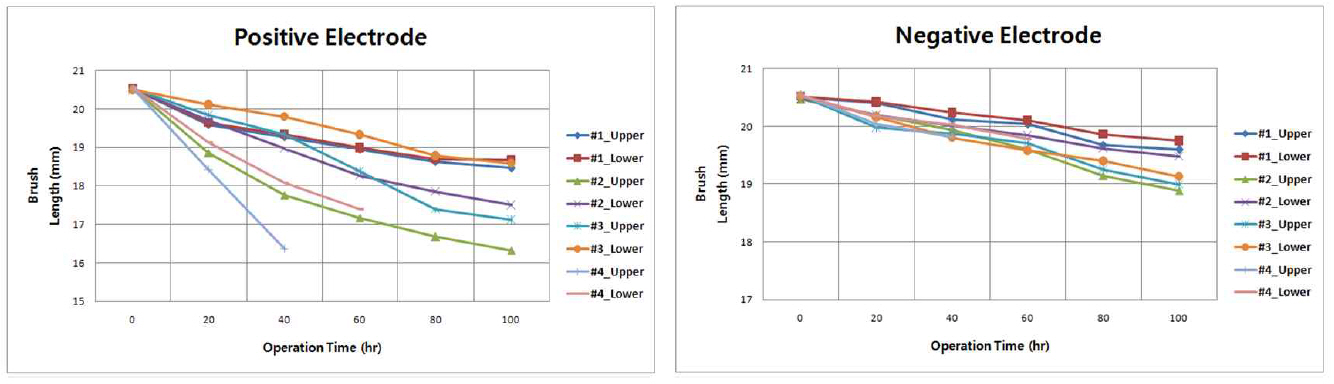

입증시험 전 시료의 적격성을 확인하기 위해 스프링 압력 증가 시료별 송풍기 기본 성능시험을 수행하였다. 그 결과 시료 5는 과다한 스프링 압력 증가로 인해 송풍량 성능 규격을 만족하지 못하여 스프링 압력 증가와 브러시 장착 방향 변경에 대한 입증시험은 시료 5를 제외하고 시료 4종, 각 2개씩 총 8개를 진동시험기에 <Figure 3>과 같이 배치하여 실시하였다. 하부의 송풍기는 브러시 방향이 기존 차량과 동일한 수직 방향이고, 상부는 수평 방향이다.

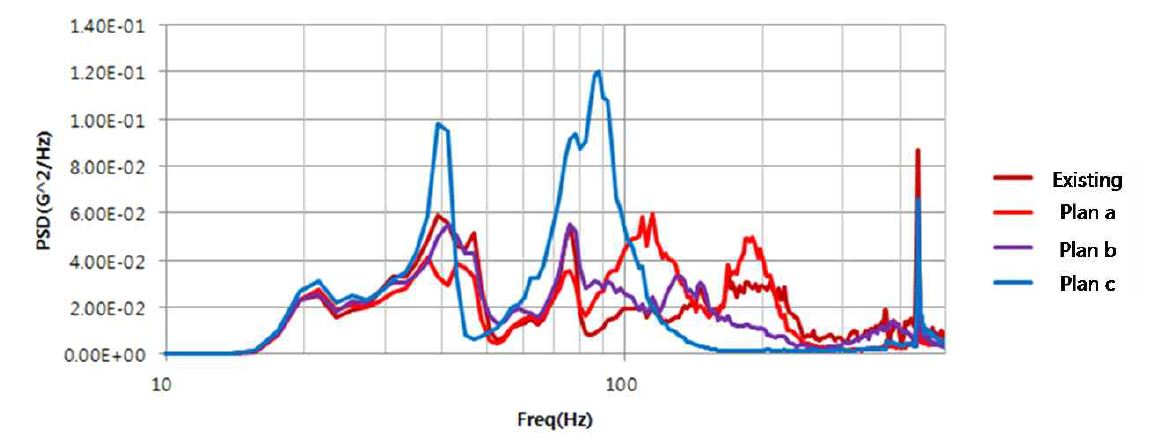

시료에 전압은 체계장비와 동등하게 27.5 VDC를 인가하였으며 진동 프로파일은 실제 체계장비의 송풍기 장착부 각 축별 랜덤진동을 적용하여 축(Y, Z)당 10시간씩 교대로 실시하였다. 20시간마다 브러시 길이를 측정하여 총 100시간을 실시하였으며, 그 결과는 <Figure 4>와 같이 그래프로 나타내었다.

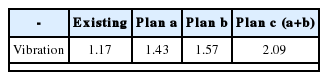

송풍기 장착 부 진동 최소화 방안 평가는 송풍기 몸체에 가속도 센서를 부착하여 진동 조건에서 반응 가속도를 계측하였고 그 결과는 <Table 5>와 같으며 진동 조건으로 주파수 범위(5~500 Hz), 진동 값(3 Grms, PSD : 1.8 m/s²/Hz), 진동형태(랜덤 가진), 측정위치(송풍기 모터 하우징), 진동방향(수직방향)을 적용하였다.

입증시험 분석 결과 스프링 압력 증가 시험은 단순 기계적 마모에 의한 영향으로 스프링 압력이 증가된 시료 순으로 브러시 마모량이 증가되었고 브러시 장착 방향(수직, 수평)이 브러시 마모에 미치는 영향은 미미하였으며, 송풍기 장착 부 진동 최소화는 개선안 보다 기존 체결 구조가 진동 감쇄량이 우수한 것으로 확인되었다. 이와 같이 입증시험에서 유의미한 결과를 얻지 못하여 내구수명 개선 추진에 제한이 발생하였다. 따라서 검토 범위를 확대하여 브러시 마모는 전류, 회전수 및 온도 등의 변화에도 영향을 받으므로(Kim and Shin, 2010) 작동환경이 조기마모에 영향을 주는지 추가 검토를 추진하였다.

3.2 작동환경의 영향 확인시험

3.2.1 정압시험

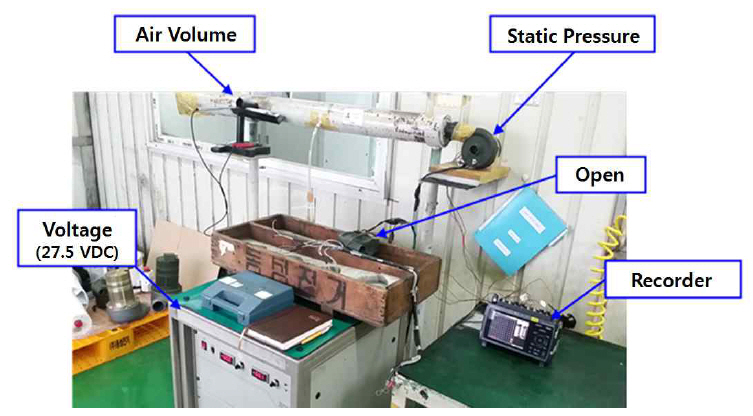

공기청정기 필터 호스 길이 등 송풍기 작동 시 외부영향으로 형성되는 정압조건이 브러시 마모에 영향을 주는지 확인을 위해, <Figure 5>와 같이 비교 시험조건을 구성하였다. 정압 시료에는 송풍기 토출구에 파이프를 연결하여 정압을 형성하였고 개방 시료에는 연결하지 않았다.

정압시험 결과 정압(25.4 cmH2O) 시 모터 전류는 0.8 A 감소, 회전수는 534 rpm 증가하는 것을 확인할 수 있었고 브러시 마모량은 100시간 작동 기준 개방상태의 송풍기 보다 브러시 마모량이 양극에서는 1.2 mm, 음극에서는 0.36 mm 더 많은 것으로 확인되었다. 정압시험의 계측 값은 <Table 6, 7>에 정리하였다.

정압시험 결과 정압(25.4 cmH2O) 시 모터 전류는 0.8 A 감소, 회전수는 534 rpm 증가하는 것을 확인할 수 있었고 브러시 마모량은 100시간 작동 기준 개방상태의 송풍기 보다 브러시 마모량이 양극에서는 1.2 mm, 음극에서는 0.36 mm 더 많은 것으로 확인되었다. 정압시험의 계측 값은 <Table 6, 7>에 정리하였다.

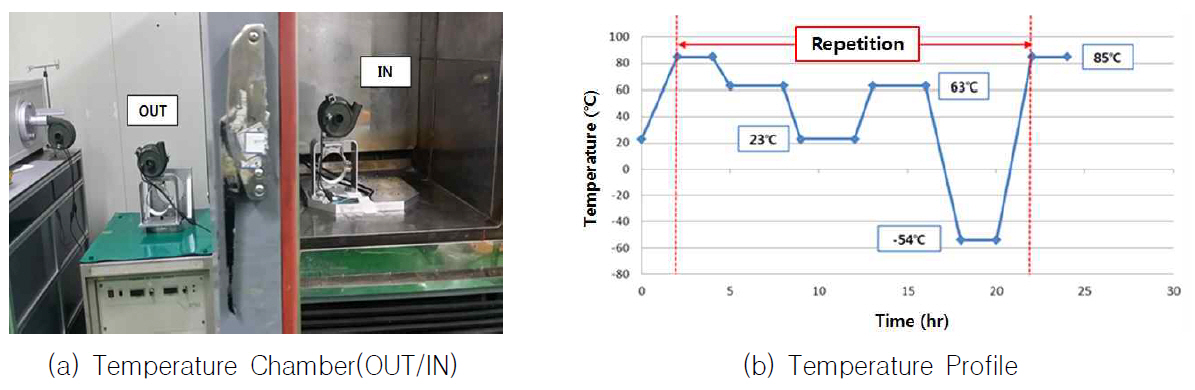

3.2.2 온도시험

체계장비의 사계절 운용을 고려하여 온도 변화에 따른 영향성 확인을 위해 온도 챔버 외부와 내부에 시료를 <Figure 6(a)>와 같이 설치하여, 내구도 시험을 <Figure 6(b)>와 같은 온도변화 조건에서 브러시 마모량을 확인하였다. 그 결과 챔버 내부에 설치된 송풍기가 외부 보다 양극에서는 0.44 mm, 음극에서는 0.13 mm 더 많은 것으로 확인되었다. 온도시험의 계측 값은 <Table 8>에 정리하였다.

3.2.3 기동전류

기동전류의 영향성 확인을 위해 3.1.2.항에서 수행한 동일한 진동 및 배치 조건에서 20시간 마다 전원 스위칭(ON/OFF)를 1시간 동안 20회를 실시하였다. 그 결과 기동전류에 의한 브러시 마모는 미미한 것으로 확인 되었으며 스프링 압력이 강한 시료 4의 경우 상부는 40시간, 하부는 60시간 때 과다발열에 의한 영향으로 추정되는 스프링 변형 또는 심선이탈이 발생하였다. 브러시 길이 측정값은 <Figure 7>에 그래프로 나타내었다.

3.2.4 작동환경의 영향 확인시험 결과

작동환경 조건이 브러시 조기마모에 미치는 영향을 확인하기 위해 추가시험을 실시한 결과, 브러시 마모에 영향은 주지만 그 영향이 크지 않았다. 3.1, 2항의 시험을 통해 브러시 마모의 영향성은 확인 되었지만 조기마모의 직접적인 원인으로 보이는 결과는 발견되지 않았으며, 브러시 조기마모는 어느 한 가지의 영향보다는 여러 복합적인 요인이 종합적으로 영향을 미치는 것으로 판단되었다. 경제적이고 효율적인 개선을 위해 기존 구동 방식에서 내구수명 개선을 추진하였지만 효과적이고 고객이 만족할 만한 개선 결과를 도출하기에는 제한이 되었다.

따라서 송풍기에 BLDC(Blushless Direct Current) 모터를 적용하여 내구수명을 향상하고자 하였다. BLDC 모터는 현재 다양한 분야에서 Brushed DC 모터를 대체하여 사용되고 있으며 지속적으로 활발한 연구(Kim and Cho, 2019; Yoon et al., 2018; Zhu et al., 2019)가 수행되고 있다.

3.3 BLDC 모터 적용

BLDC 모터는 브러시(Blush)와 정류자(Commutator)에 의한 기계적인 정류작용을 반도체를 이용하여 전기적으로 대체한 것이다. 일반적으로 BLDC 모터는 Brushed DC 모터에 비해 수명이 길고, 소음이 적으며, 효율이 높은 장점을 가지고 있다. 그러나 고속 구동용으로 설계 시 기동 토크가 작아지는 단점을 가지고 있으므로(Lee, 2007) 사용되는 용도 및 성능을 고려하여 BLDC 모터 적용 여부를 결정하여야 한다. 본 연구 대상은 소형 송풍기로 큰 기동 토크가 요구되지 않아 BLDC 모터 적용이 가능할 것으로 판단하였다.

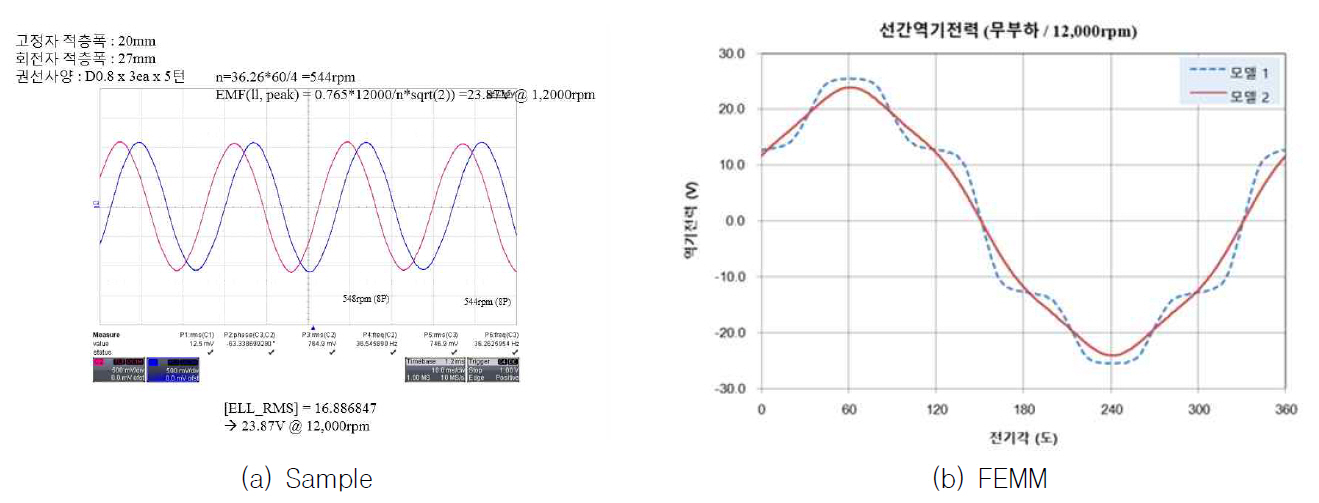

3.3.1 BLDC 모터 설계

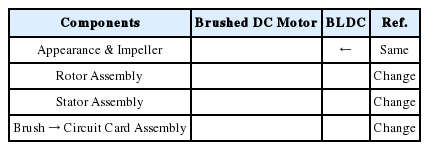

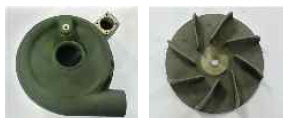

조립호환성을 고려하여 기존 송풍기의 외형과 임펠러의 치수는 기존 송풍기와 동일하게 유지하고 BLDC 모터 및 제어기(회로카드 조립체) 개발을 추진하였다. 개발 기간 및 비용 감소와 생산 원가절감을 위해 유사 사양의 양산중인 모터 및 제어기를 기반으로 초기 설계를 수행하였으며, 모터의 자기장 해석은 FEMM(Finite Element Method Magnetics) 프로그램을 사용하였다. 자기장 해석으로 자속밀도, 코깅토크, 역기전력 데이터 등을 확보 후 모터 샘플을 제작하였다. 제작 후 샘플의 역기전력<Figure 8(a)>를 확인한 결과 해석 시의 역기전력<Figure 8(b)>와 유사함을 확인하였다. 제어기는 EMI 시험을 수행하여 송풍기 요구사양에 맞게 EMI 필터 부를 확정한 후 회로도와 PCB(인쇄 회로 기판) Artwork 작업을 수행하였다. 모터와 제어기 제작 후 송풍기 구성품을 모두 조립하여 성능을 확인함으로써 BLDC 모터 개발을 완료하였으며, 주요구성품의 형상변경은 <Table 9>와 같다.

3.3.2 BLDC 모터 적용 후 입증시험 결과

송풍기를 BLDC 모터를 적용 후 입증시험을 수행한 항목 및 결과는 <Table 10>과 같다. 입증시험 시 BLDC를 적용한 송풍기 시료는 4개를 제작하였고 4개 모두 성능시험 및 전기적 특성을 만족하는 것을 확인 하였고 시료 2는 환경시험, 시료 3은 온도변화에서 800시간 연속 작동을 확인하는 내구도 시험을 수행하였으며 시료 1, 4는 체계장비에 장착하여 적합성을 확인 하였다.

4. 결 론

본 연구는 자주포 및 장갑차의 주 엔진 흡기장치에 장착되어 공기청정기 필터에서 걸러진 이물질을 차량 외부로 배출하는 역할을 하는 송풍기가 소요군에서 운용 시 기대수명을 만족하지 못하고 작동이 정지되는 현상이 발생함에 따라 문제 해결을 통해 송풍기의 내구수명을 향상하고자 하였다.

작동이 정지된 송풍기를 분해하여 확인한 결과, 송풍기 모터 브러시의 조기마모로 인해 작동이 정지 되었다는 것을 확인하였고, 브러시 조기마모를 해결하기 위해 브러시 마모 요인을 분석하고 여러 방안을 검토하여 아래와 같은 결론을 도출하였다.

1. 브러시 마모에 영향을 미치는 요인을 기계적, 전기적으로 분류 및 열거하고 각 요인에 대한 설계적 검토 후 조기마모가 차량 진동에 의한 영향으로 추정되어 개선안 및 입증시험을 수행하였다. 시험 결과 내구수명 향상 효과를 기대 할 만한 유의미한 결과를 얻지 못하여, 작동환경이 브러시 조기마모에 영향을 주는지에 대해 추가적으로 시험을 수행하였다. 그 결과 마모의 영향이 크지 않아 작동환경도 브러시 조기마모의 원인으로 특정하기에는 어려움이 있어 브러시의 조기마모는 한 가지 요인보다는 소요군의 운용조건에서 다양하고 복합적인 영향에 의해 발생하는 것으로 판단하였다.

2. 기존의 모터에서는 브러시 마모가 필연적으로 발생되는 구조이며, 이러한 브러시 마모에 의해 발생되는 문제점을 근본적으로 해결하기 위하여 송풍기에 브러시가 없는 BLDC 모터를 적용하는 방안에 대한 연구를 추진하였다. 기존 송풍기에서 요구하는 성능 및 호환성을 위해 송풍기의 외형 및 임펠러의 치수는 동일하게 유지하고 내부 동작 부품은 BLDC 모터에 맞게 변경하였다. 변경 후 시험평가를 통해 성능을 입증하였으며 기존 송풍기를 대체하여 사용가능한 것으로 판단되었다.

3. BLDC 모터 적용으로 인한 송풍기의 내구수명 향상에 따라 소모성인 브러시의 교체 정비가 필요하지 않게 되어 소요군의 가동률 상승 및 운용 유지비 절감의 효과가 예상된다.

본 연구는 송풍기뿐만 아니라 Brushed DC 모터를 적용하고 있는 유사한 장비의 내구수명 개선을 위한 기초자료로 활용할 수 있을 것으로 기대된다.