유한요소 기법을 활용한 설계검증 및 4M 변경점 관리를 통한 레이더장비 품질 신뢰성 확보에 관한 연구

A Study on the Design Verification by Using Finite Elements Method and Quality Improvement of Radar by Managing Change Points of 4M

Article information

Trans Abstract

Purpose

The purpose of this study is to improve the quality of the PGM system by improving the structure and production process of slip-ring rotary joint for radar.

Methods

The improvement measures for each cause are established through failure analysis of broken items. Specifically, changing in the housing to improve the heating system. Changing the transportation method to prevent damage to equipment during transport. Changing work process of the attenuator ring to prevent damage. etc.

Results

The results of this study are as follows; improving the heating system reduces heat generated by the attenuator by about 7 degrees and obtain additional temperature margins. Reduction of defect rate because of adding X-band rotary joint run-out measurement test, ESS of slip-ring rotary joint and Transportation improvement(reinforced flight boxes, tube protection, etc). Getting stable VSWR values by improving work process of attenuator overheating due to a bad bonding process.

Conclusion

Through this study, improvements were made to slip-ring rotary joint that failed repeatedly for various reasons. As a result of the application of the improvements, the same fault does not occur until now, so we can see that the quality of PGM has improved.

1. 서 론

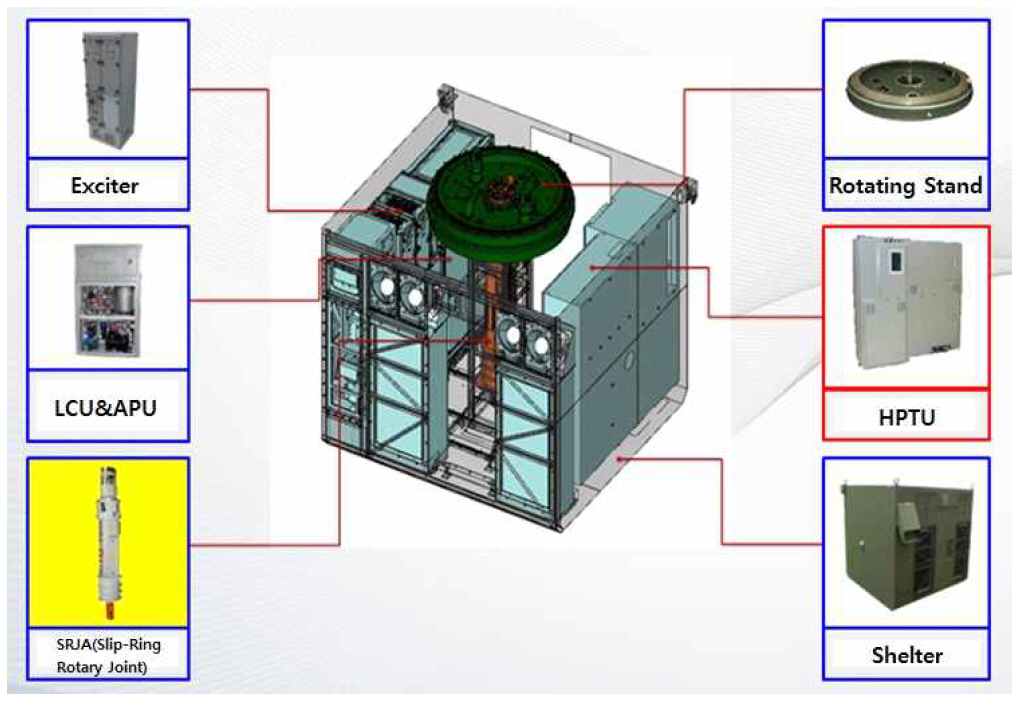

본 논문에서 소개하는 유도무기체계는 정부주도로 연구/개발된 한국형 중거리 지대공 유도무기체계이다. 해당 유도무기체계의 주요 임무는 방호목표에 대한 중점 방어와 타 방공무기와의 중첩방어 수행, 중거리 방공망 형성 등이다. 해당 무기체계는 작전통제소, 교전통제소, 다기능레이더, 발사대, 유도탄으로 구성되어 있으며, 표적 감시, 정밀추적, 지휘 및 교전통제, 정밀타격기술 등의 최첨단 기술이 집약된 복합유도무기체계이다. 본 논문에서 개선한 슬립링로터리조인트는 다기능레이더의 구성품이다. 다기능레이더는 안테나군, 제어기군, 송신세트 이렇게 3개로 구분되며 이 중 슬립링로터리조인트는 그림1과 같이 송신세트에 포함되어 있다. 송신세트는 송신신호 발생장비(Exciter), 회전판(Rotating Stand), 액체냉각 및 압축공기 발생장비(LCU&APU), 고출력송신장치(HPTU), 슬립링로터리조인트(SRJA) 그리고 외부 하우징인 쉘터(Shelter)로 구성되어 있다.

본 논문에서 개선한 슬립링로터리조인트는 필드에서 사용 중 고장코드 “C9” 지속적 발생에 따라 반복적으로 고장이 발생한 품목이다. 고장코드 “C9"은 정재파비 규격 초과 시 발생하는 고장코드로, 해당 고장코드 발생 시 레이더 빔 송신이 중단되므로, 유도무기체계 1개 포대가 운용이 불가능하게 되는 심각한 고장결함 중 하나이다. 또한 고장이 발생한 슬립링로터리조인트는 군에서 정비가 불가능한 품목이므로 수리하기 위해서는 업체 입고정비가 필요하다. 따라서 고장발생 시 장비입고, 정비 및 부대 원복까지 소요되는 시간이 약 2주 소요된다. 즉, 약 2주간 군 전력화에 공백이 발생하게 되는 문제가 발생한다. 군 전력화 공백 최소화를 위해서는 최대한 빠르게 해당 문제에 대한 원인분석 및 개선사항을 도출하여 문제를 해결해야 한다. 문제 해결을 위해 별도의 TF를 구성하여 원인분석 결과 다양한 원인이 발견되었으며, 각각의 문제별 품질 변동의 원인이 4M 변경점 관리 미흡에 따라 발생했음을 알 수 있었다. 따라서 문제별 개선사항을 4M 변경점 관리 강화 방안을 통해 도출하였으며, 고출력송신시험을 통해 개선사항의 유효성 검증 결과, 유효하다는 결과를 얻었다. 도출된 개선사항 적용결과, 고장현상이 해소되었고, 동일한 고장은 더이상 발생하지 않음을 확인하였다. 본 연구를 통해 좋은 품질을 얻기 위해서 4M 요소 관리는 선택사항이 아니라, 필수임을 알 수 있었다.

본 논문의 2장에서는 유도무기체계에 적용되는 슬립링로터리조인트의 장비 개요와 고장현상에 대하여 설명을 하며, 3장에서는 도파관 휨 현상, 흡수체 손상 및 중심전도체 단선 현상에 대한 원인분석 내용을 다룬다. 4장에서는 3장에서 분석한 원인별 개선사항을 4M 변경점 관리 기준으로 도출하였으며, 고출력송신시험을 통해 개선사항 유효성 검증에 대한 내용을 다룬다. 마지막 5장에서는 본 연구에 대한 종합적인 내용을 다루는 결론에 대하여 설명을 하며, 본 논문을 마친다.

2. 장비 개요 및 고장현상

2.1 슬립링로터리조인트

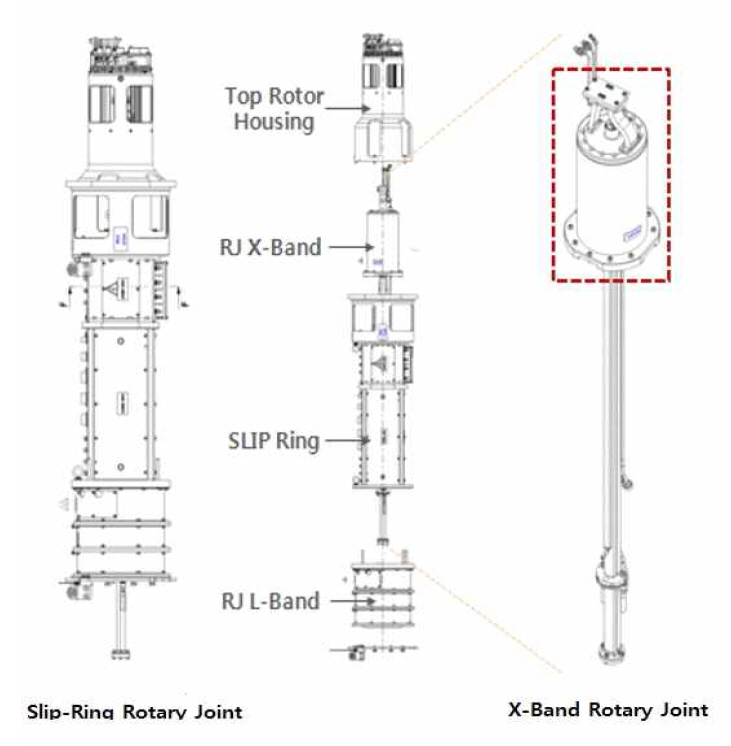

슬립링로터리조인트는 그림2와 같이 Top rotor housing, X-band rotary joint, L-band rotary joint, Slip-ring으로 구성되어 있다. 그림 2의 X-band rotary joint 형상 중 붉은색 선으로 표시한 부분이 4장 개선내용에서 언급될 방열구조개선 관련된 하우징 부분이다. 레이더 내 송신세트의 구성품인 슬립링로터리조인트는 송신세트와 안테나군 사이의 연동신호(전원/제어/RF신호 등)를 전송하며, 레이더 회전모드 운용 시 연동신호를 고정부에서 회전부로 전송하는 역할을 수행한다.

2.2 고출력 송신기 송신선로의 전압정재파비(VSWR)

고출력 송신기 송신선로의 정상동작유무 판단을 위한 파라미터로 전압정재파비(VSWR : Voltage Standing Wave Ratio)를 사용한다. VSWR은 송신기 출력계통의 부하 임피던스 정합(Impedance matching) 특성을 나타내는 파라미터로서 출력 장치의 출력 임피던스와 부하의 임피던스가 일치(정합) 하지 않으면 반사파가 발생한다. 이 반사파는 출력(입사파)신호와 합해져 제자리에서 진동하는 정재파(Standing Wave)를 형성하게 되는데, 이 정재파비(VSWR)는 반사계수(반사파 전압과 입사파 전압의 비)의 함수로 표시된다. VSWR 값은 1에서 ∞ 사이로 표시되며, 임피던스 매칭이 완벽하여 반사 신호가 없으면 VSWR 값은 1이 되고, 반사정도가 클수록 VSWR 값은 커진다. VSWR이 허용치 이상 커지면 송신기(특히 TWT)가 손상을 입을 수 있다. 본 논문에서 언급되는 레이더의 고출력 송신기는 VSWR이 1.5 이하인 경우 별다른 보호장치 없어도 정상동작하도록 설계되었다. 전압 정재파비(VSWR) 계산식은 아래 수식 (1)을 참고바라며, 정재파비를 전력(Power) 값으로 환산한 수식은 아래 수식 (2)를 참고하기 바란다.

2.3 레이더 RF 송수신 경로 구성

파형발생장치에서 생성된 레이더 RF신호는 진행파관(TWT : Traveling Wave Tube)에서 고출력 RF신호로 증폭되어 도파관 선로를 통하여 안테나/부하 스위치(Ant/Load SW), 방향성결합기(Directional Coupler) 및 슬립링로터리조인트(SRJA)를 경유하여 안테나로 공급되어, 최종적으로 빔방사를 하게된다. 만일 출력 도파관 선로와 안테나를 포함하는 연결 선로의 고장(기계적, 전기적 손상 등)으로 임피던스 매칭이 적절하지 않으면 출력의 일부가 반사되어 되돌아오게 된다. 이렇게 반사된 RF 에너지는 출력 도파관 선로를 역행하여 TWT 출력단으로 진행하게 되나, TWT 보호를 위해 설치된 페라이트 분리기(Ferrite Isolator)에 의해 TWT로 진행하지 못하고 부하기(Load)로 입력되어 모두 열에너지로 소모된다.

VSWR 감지기 다음단에 연결된 고출력 송신기 제어장치에는 VSWR 정격 초과시 송신기 동작을 차단하기 위해 VSWR 감지기와 보호로직 기능을 수행하는 제어장치가 구현되어 있다. VSWR 감지기는 송신 출력과 반사 에너지 신호 샘플을 입력받아 실시간으로 VSWR을 모니터링하여 제어장치로 전달하며 제어장치는 VSWR이 정격을 초과할 경우 송신기 동작을 차단시킨다.

2.4 고장현상

레이더 운용 중 불특정 다수의 레이더에서 고장코드 "C9"이 발생하여 레이더 빔송신이 중단되는 현상이 반복적으로 발생했다. 고장코드 ”C9"은 본 논문에서 소개하는 유도무기체계에서만 사용하는 고장코드이며, 해당 고장코드는 정재파비 과다 발생(Overload VSWR)을 의미한다. 즉, 레이더 고출력 송신신호를 안테나를 통해 방사 시 송신 경로상의 반사전력(정재파비)이 과다 발생하여 정해진 규격을 초과했을 경우 발생하는 고장코드이며, 해당 고장코드 발생 시 레이더 장비 보호를 위해 자동으로 고출력 송신을 중단하게 되어, 레이더 운용이 중단된다.

고장코드 "C9" 발생에 따라 그림3의 레이더 RF 송수신 경로상의 모든 장비에 대한 점검 결과, 슬립링로터리조인트에서 다양한 문제가 발생됨을 확인하였고, 확인된 문제는 크게 3가지로 분리할 수 있다. 첫 번째는, 그림2의 슬립링로터리조인트 구성 중 X-band rotary joint의 하부도파관 휨 현상, 두 번째는 고출력 송신신호 송신 시 발생하는 열을 흡수해주는 흡수체(attenuator) 손상, 마지막은 중심전도체 단선 현상이다. 각각의 고장현상에 대한 원인분석을 통해 적절한 개선대책이 필요하다.

3. 원인분석

3.1 도파관 휨 현상

고장난 슬립링로터리조인트를 분해하여 점검 결과, 그림 4와 같이 X-band rotary joint 하부도파관이 휘어져 있음과 그림 5와 같이 상단부 하우징 내부 베어링에 기구적 손상이 있음을 확인하였다. 하부도파관의 휨 현상과 베어링 손상과의 연관관계에 대한 검토 결과 도파관이 휨으로 인해 로터리조인트 회전 시 편심이 발생하였고, 편심으로 인해 베어링에 물리적인 외력이 가해져 베어링에 마모가 발생했다고 추정했다.

추정한 내용 검증을 위해 도파관 휨의 정도(run-out)를 5mm, 10mm, 15mm로 다르게 구성하여 200시간 회전 시 베어링에 가해지는 손상의 정도를 확인하는 실험을 해보았다. 5mm의 경우 기구적 손상이 없음을 확인할 수 있었고, 10mm의 경우 경미한 긁힘이 발생하였다. 15mm의 경우 베어링 및 베어링 하우징에 긁힘이 발생함을 알 수 있었다. 본 실험을 통해 하부도파관이 휨에 따라 베어링에 손상이 갈 수 있음을 확인하였다. 또한, 베어링 손상에 따라 발생한 미세입자가 고출력 송신경로로 들어갈 경우 아킹이 발생할 수 있고, 아킹 발생 시 VSWR이 규격을 초과하여 고장코드 "C9"이 출력됨을 알 수 있다.

하부도파관이 휜 이유에 대한 검토결과, X-band rotary joint 생산 업체에서 SJRA 조립업체로 운송 시 충격 및 조립 시 취급부주의에 의해 휨 현상이 발생했다고 판단된다. 그 이유는 먼저 X-band rotary joint 생산 업체는 스웨덴이며, SRJA 조립 및 완성품을 생산하는 체계업체는 프랑스에 있다. 따라서 운송 시, 차량과 항공을 이용하게 되며 충격을 받을 요소가 다분함에도 불구하고, 기존 운송상자에는 X-band rotary joint 하부도파관 지지 및 충격 흡수를 위한 그 어떤 치구도 없었다. 실제로 X-band rotary joint 하부도파관을 손으로 잡고 움직이면 너무나도 쉽게 움직임을 알 수 있다. 따라서, 운송 중 충격으로 인해 휘어질 수 있다고 판단된다. 두 번째로, X-band rotary joint가 SRJA 체계업체에 도착 후 조립 시 하부도파관과 SRJA간 축정렬을 하지 않고 조립 할 경우 휘어진 상태에서 조립될 수 있다. 휘어진 상태에서 조립이 되면 SRJA 회전 시 위 실험을 통해 얻은 결과와 같이 베어링에 손상을 가하게 된다. 또한, SRJA 국내 입고 후 run-out을 별도로 측정하여 규격 이내의 품목만 사용한 레이더의 경우 한번도 고장이 발생하지 않은점을 고려하면, 운송 시 충격 및 조립 시 취급부주의에 의해 휨 현상이 발생했다고 판단 할 수 있다.

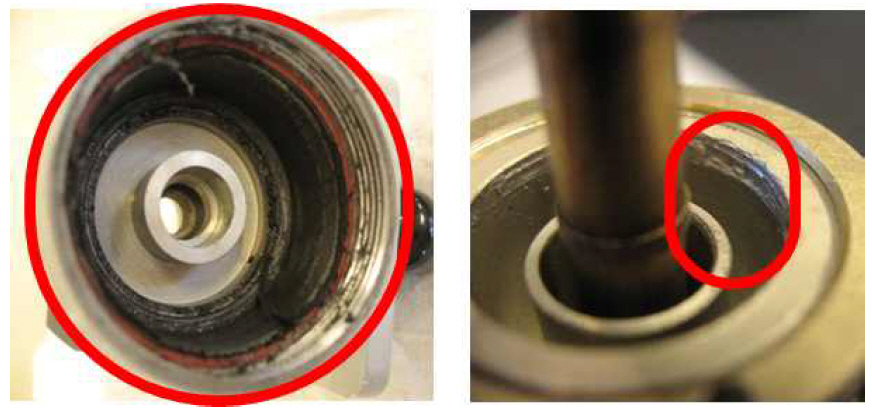

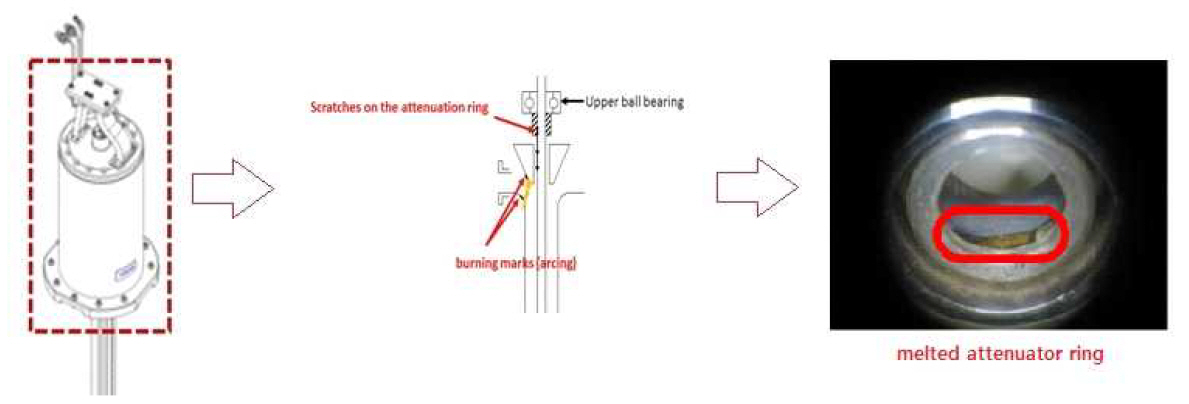

3.2 흡수체 손상

흡수체(attenuator)는 그림7과 같이 X-Band Rotary Joint 내부 베어링 하부에 장착되어 있으며, 레이더 안테나 회전 시 로터리조인트 특성상 생기게 되는 회전부와 고정부 사이의 틈으로 누설되는 고출력 송신 신호를 흡수하여 열에너지로 방출시키는 역할을 한다. 고장난 슬립링로터리조인트를 분해하여 점검한 결과, 흡수체가 손상되어 있음을 확인 할 수 있었고, 또한 고출력 RF 송신선로인 도파관 내부에 아킹의 흔적이 있음을 확인하였다. 해당 현상에 대한 분석 결과, 흡수체가 흡수체 온도규격을 초과한 고온에 의해 녹았으며, 흡수체가 녹음에 따라 발생한 미세입자가 고출력 송신경로로 유입되어 아킹이 발생하였음을 알 수 있다. 또한, 흡수체가 녹음에 따라 흡수체 기능을 상실하였고, 이로인해 흡수체에서 흡수되지 못한 열이 베어링으로 전달되었다고 판단된다. 이 열은 도파관 휨에 따라 발생한 편심현상과 합쳐져 베어링을 마모시켰다고 판단된다.

흡수체에 규격을 초과하는 열이 발생한 이유에 대한 검토결과 두 가지 문제가 있음을 확인하였다. 첫 번째는 위에서 언급한 하부도파관이 휨에 따라 발생한 편심이 흡수체의 온도를 높이는데 기여했음을 확인하기 위해 유한요소분석법(Finite Element Method)을 사용하였다.

유한요소분석법은 공학, 수리, 물리 등 다양한 영역의 현상들을 해석하기 위한 수치 기법 중 하나로, 이론해를 직접 구하기 어려운 모델을 유한개의 요소로 분한 한 후 개별 요소의 특성을 계산하여 전체요소의 특성을 모두 조합하여 전체 모델의 특성을 근사적으로 계산하는 방법이다. 열전달, 유체역학, 전자기학, 기계시스템 등에서 컴퓨터 모델링을 통해 그 현상을 모사하여 주로 사용한다.

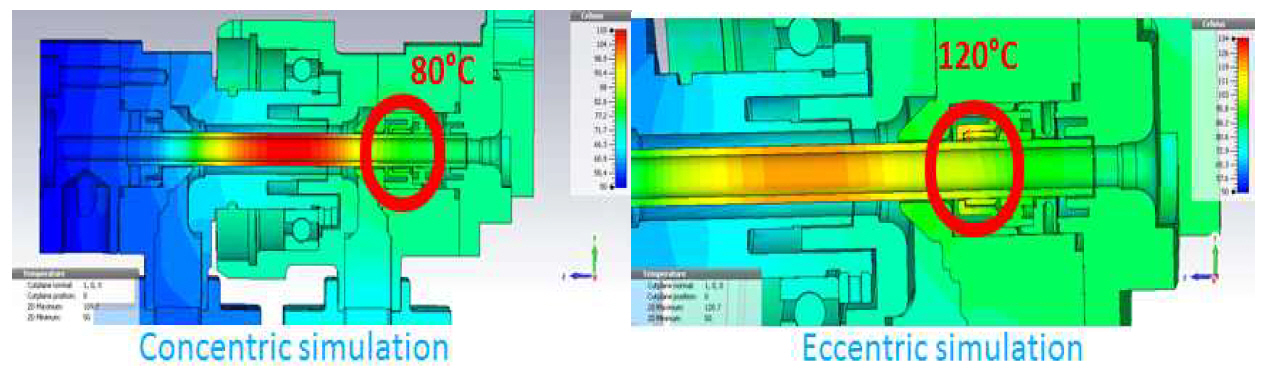

요한요소분석에 사용한 툴은 CST Microwave Studio를 사용하였고, 적용 기준 방정식은 Maxwell 방정식(RF 에너지 유동 및 열전달 해석)을 사용하였다. 분석에 사용한 입력 조건은 그림 8과 같이 1:1 스케일의 X-Band 고출력 이동 경로 3D 모델링 및 MESH GRID화, 적용 전재질에 대한 특성치 입력 및 계산치(재질, 열전도, 손실 등), RF E/H FIELD 유동 및 삽입량 산정 등 이다.

표 1 및 그림 9의 분석결과를 보면 중심전도체 편심이 발생하지 않았을 경우 흡수체의 온도는 80℃임을 알 수 있으며, 중심전도체에 편심을 0.2mm를 인위적으로 만들어 실험했을 경우 흡수체의 온도가 약 120℃까지 올라감을 알 수 있다. 편심을 0.2mm로 둔 이유는 중심전도체와 흡수체간의 실제 간격이 0.2mm 이기 때문이다. 흡수체 허용 온도는 120℃로 설계되었고, 본 분석을 통해 중심전도체 편심이 발생 할 경우 흡수체 온도가 설계 상한치까지 올라감을 알 수 있다.

두 번째는 흡수체가 흡수한 열을 방출하는 경로상에 생긴 문제이다. 흡수체는 흡수한 열을 흡수체 외경에 부착된 하우징을 통해 외부로 방출하게 된다. 즉, 흡수체 외경에 부착된 하우징이 방열판 역할을 하게 되는 것이다. 문제가 발생한 로터리조인트의 흡수체는 흡수체와 하우징간의 접착이 일부에만 되어 있음을 확인하였다. 이로인해 흡수체가 흡수한 열이 외부 하우징으로 정상적으로 전달되지 못하여 열 방출이 잘 이루어지지 않아 흡수체가 버틸수 있는 온도 규격을 초과했다고 판단된다. 증명을 위해 흡수체와 하우징의 접착이 균일하게 잘 이루어진 케이스와, 불균일하게 접착된 케이스를 가지고 실험을 한 결과, 불균일하게 접착된 흡수체에만 손상이 있음을 확인하였다.

흡수체와 하우징간 접착이 불균일하게 이루어진 부분에 대한 검토 결과, 접착공정을 X-band rotary joint 생산업체 직접 수행에서 외주공정으로 변경하였고, 이 때 기존 작업자가 접착을 위해 사용한 전용 치구 및 노하우 등의 정보가 전달이 되지 않음에 따라 발생하였음을 알 수 있었다. 전용 치구 및 작업 방법에 대한 내용이 외주업체 작업자에게 전달 되지 못한 이유에 대한 검토 결과, 흡수체 도면 주기란에 해당 정보가 반영이 되어 있지 않음을 확인하였다. 흡수체 조립공정은 흡수체에 접착제를 도포한 뒤 흡수체 내경으로 축이 들어가는 형태로 제작된다. 이 때 전용치구를 사용하지 않으면, 접착제가 내경으로 들어가는 축에 묻게 되어 균일한 접착이 되지 않게되며, 흡수체 외경과 하우징 접착과정도 유사하다. 따라서, 전용 치구 사용과 작업시 주의사항 및 노하우 등의 정보는 해당 공정 품질에 직접적인 영향을 미칠 수 있다.

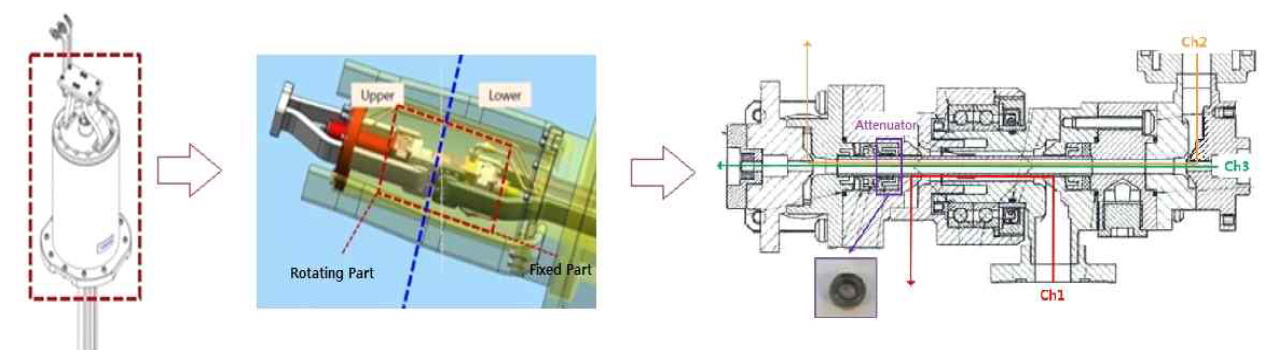

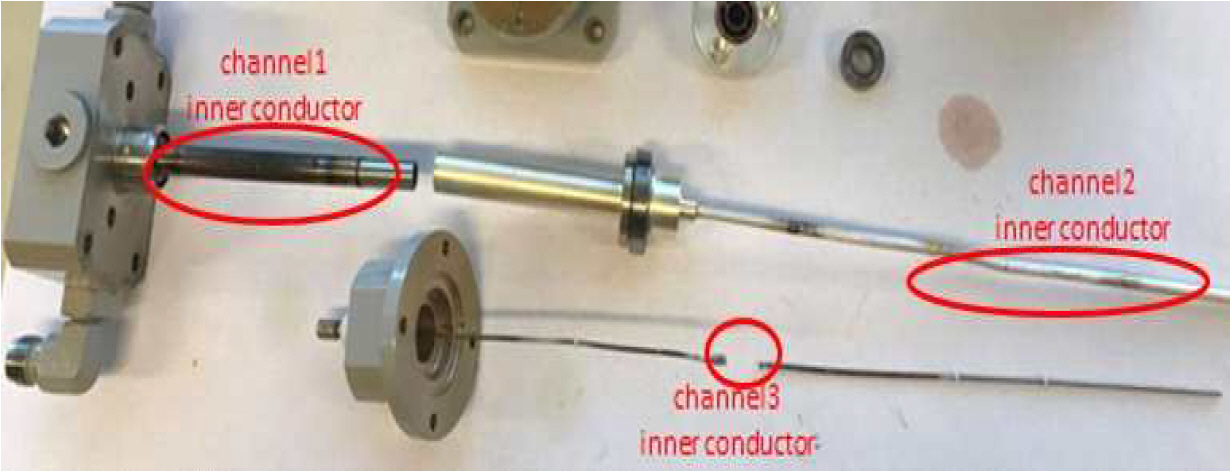

3.3 중심전도체 단선

X-band rotary joint의 중심전도체는 3개 채널이 그림 10과 같이 구성되어 있다. 채널 1은 고출력 송신을 위한 채널, 채널 2는 1차 국부발진신호 전송을 위한 채널, 마지막으로 채널 3는 2차 국부발진신호 전송을 위한 채널이다. 여기서 단선이 발생한 채널은 채널 3이며, 단선이 발생한 원인에 대한 검토 결과 채널 1을 구성하는 중심전도체의 재질이 잘못 사용되었다는 것을 알 수 있었다. 정상제품의 재질은 은합금(Silver Alloy)이나, 단선이 발생한 중심전도체의 채널 1 재질은 내식강(STS) 재질이었다. 아래 표 2를 참조하면 두 재질의 특성을 알 수 있다. 가장 큰 차이점은 전기 저항률이다. 내식강의 경우 은합금 대비 높은 전기 저항률을 가지고 있다. 따라서, 고출력 송신신호가 채널 1 을 통해 전송될 때 높은 전기 저항률로 인해 고열이 발생하였다. 이 열에 의해 그림 11과 같이 직경이 가장 얇은 채널 3에 단선 현상이 발생하였고, 상대적으로 직경이 조금 더 큰 채널 2의 경우 약간의 변형이 발생하였으며, 직경이 가장 큰 채널 1의 경우 높은 열에 의해 그을림이 생겼음을 확인하였다.

재질 오사용에 대한 원인분석을 위해 기 납품된 모든 SRJA 및 국내 입고되어 조립 대기중인 SRJA 전체에 대한 중심전도체 재질 확인 결과, 특정 시점 이후에 생산된 모든 중심전도체에 재질이 오사용 되었음을 알게 되었고, 해당 시점 조사결과, 그 시점에 중심전도체 생산업체가 변경 되었음을 확인하였다. 따라서, 변경된 생산업체의 과실로 재질을 오사용 했음을 알 수 있었다.

4. 개선내용

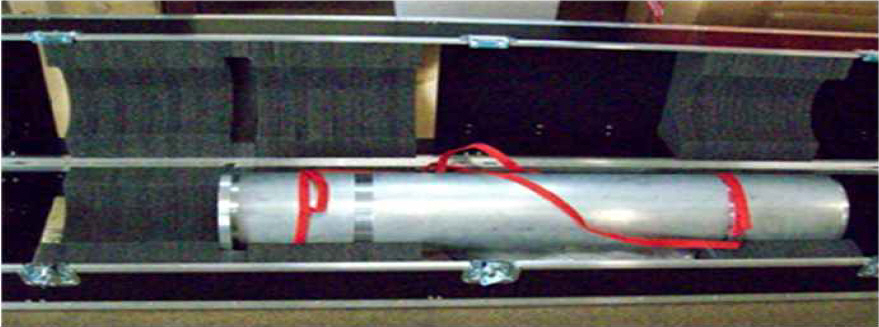

4.1 도파관 휨 현상

X-band rotary joint 하부도파관 휨 현상은 X-band rotary joint 생산 업체에서 슬립링로터리조인트 완성품 조립업체로 운송 시 충격 및 취급부주의에 의해 휨 현상이 발생했다고 3장에서 분석하였다. 따라서, 품질개선을 위해 3가지 개선사항을 도출하였다. 첫 번째로, X-band rotary joint 운송과정에서 진동 및 충격으로 인판 도파관 휨 방지를 위해 전용 치구를 제작하여 그림 12와 같이 적용하였다. 개선전 운송방법은 하부도파관 지지를 위한 어떤 장치도 없었으나, 개선된 운송방법은 하부도파관 지지를 위한 금속 치구를 별도 제작하였으며, 하드케이스 포장재를 이용하여 충격에 의한 영향을 개선하였다. 두 번째로, X-band rotary joint 조립 시 도파관 휨 방지를 위해 하부도파관 정렬용 전용치구를 제작하여 적용하였다. 마지막으로, 초기고장배제를 위해 X-band rotary joint 200시간 회전을 하는 ESS시험을 추가하였고, ESS 후 도파관 run-out 측정, peak power test, L-Band 채널과 도파관의 상호작용 정상여부 점검을 하도록 시험항목을 추가하여, 품질신뢰성을 확보하였다. 도파관 휨 현상에 대한 개선사항은 4M 관점에서 Method, Machine에 해당된다.

4.2 흡수체 손상 및 중심전도체 단선

흡수체 손상의 경우 도파관 휨에 따라 발생한 중심전도체 편심 및 흡수체와 하우징간 불균일 접착에 의해 발생한 고온에 의해 발생되었다. 해당 문제를 개선하기 위해 3가지 개선사항을 도출하였다. 첫 번째로, 흡수체 접착공정 수행 시 동일한 품질을 유지할 수 있도록, 작업지도서 및 도면에 전용치구 및 작업방법을 추가하였으며, 외주업체 공정에서 다시 자체제작 공정으로 변경하여 추가적인 품질을 확보하였다. 두 번째로, 외부 하우징 변경을 통해 흡수체 방열구조를 개선하였다. 그림 13은 개선 전, 후의 하우징을 나타낸다. 마지막으로, CH1 도파관 방열 효과를 개선하기 위해 기구 접촉부에 Thermal Compound를 적용하였다. 방열관련 개선사항 적용 후 온도 측정 결과, 개선 전 대비 약 10℃정도 내려감을 알 수 있었다. 흡수체 손상에 대한 개선사항은 4M 관점에서 Man, Method, Material에 해당된다.

중심전도체 단선의 경우 재질 오사용에 따라 발생한 현상이므로, 입고검사를 강화하는 방안의 개선대책을 마련하였다. 은합금과 내식강의 저항값이 다르므로, 입고검사에서 전수 저항값을 측정하여 동일한 실수를 방지하도록 작업지도서를 개선하였다. 중심전도체 단선에 대한 개선사항은 4M 관점에서 Method에 해당된다.

4.3 개선사항 유효성 검증

4.1 및 4.2장에서 개선한 내용에 대한 검증을 위해 고출력송신시험을 하였다. 고출력송신시험을 하는 이유는, 고출력의 RF에너지 방사를 해야지만, 흡수체 온도 변화의 정도(온도 포화 여부)를 확인 할 수 있으며, 흡수체 및 베어링 손상에 따라 발생한 미세입자로 인해 아킹발생 여부, 아킹으로 인한 VSWR 규격 만족 여부를 확인 할 수 있다. 실제 군 운용중인 장비에서 고장현상이 발생한 경우도 모두 레이더에서 빔 방사중 고장이 발생하였다.

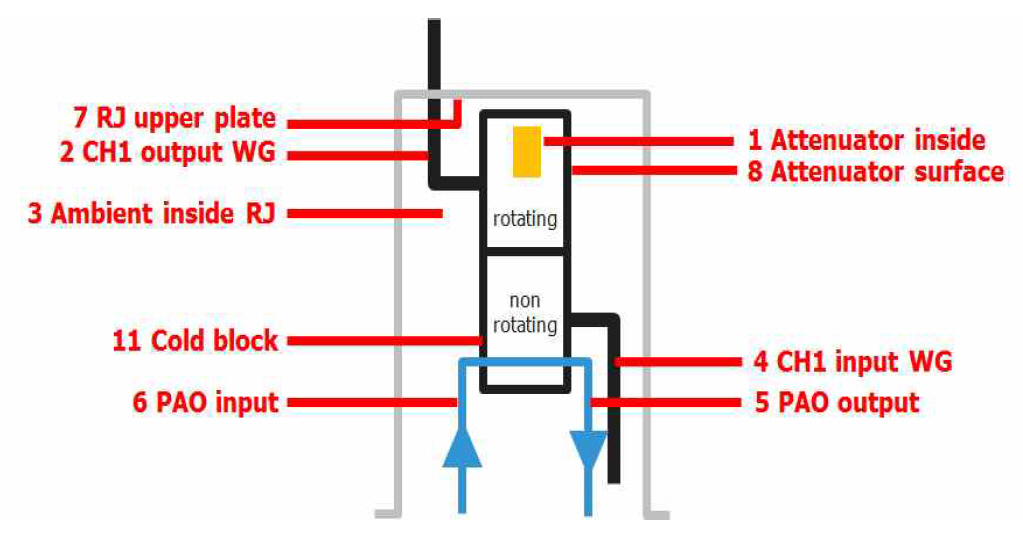

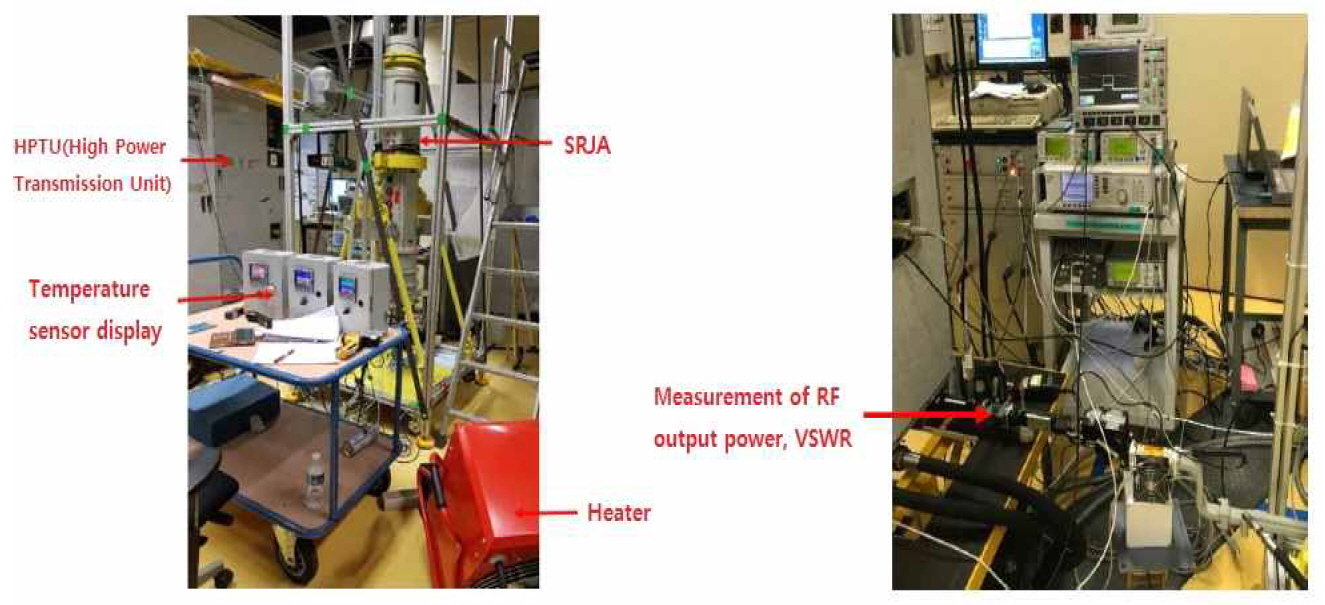

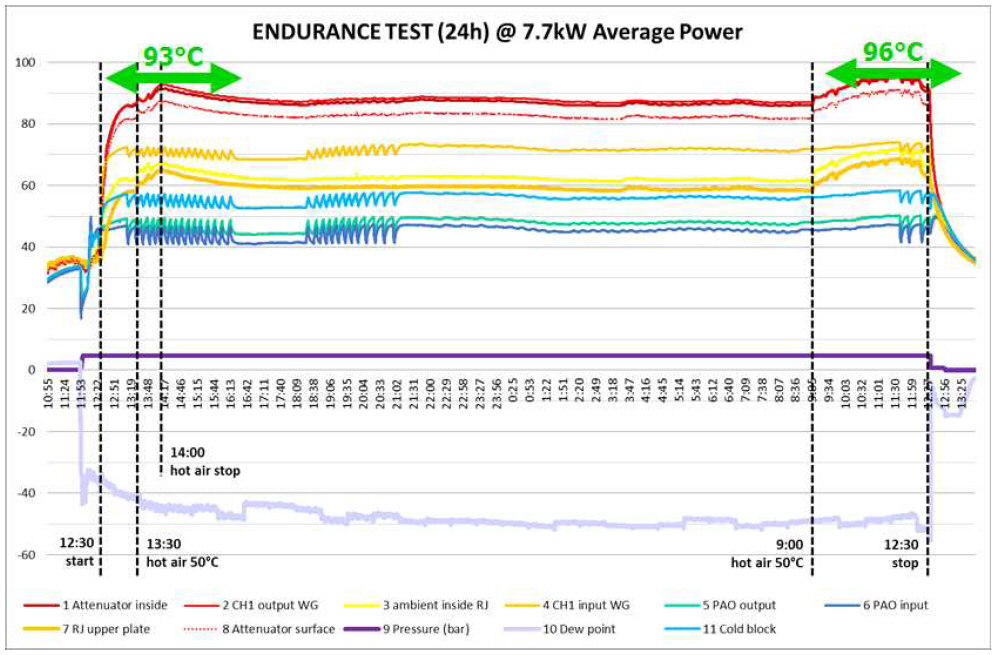

해당 시험은 실환경과 동일한 조건으로 시험 환경(최대 출력, 평균 출력, 듀티비, 펄스폭, 회전 RPM 등)을 설정하였다. 시험 시 혹서기 기준으로 가혹한 시험을 위해 히터를 이용하여 SRJA 표면온도는 40~45℃로 유지하였으며, 송신출력은 7.7kW Avg를 유지하였다. 해당조건으로 24시간동안 고출력 RF를 송신하였다. 24시간 동안 고출력 RF를 송신하는 이유는, 유도무기체계가 군에 납품 후 소요군 수락시험 최종 단계에서 레이더 24시간 무중단 시험이 있고, 그 시험 중 SRJA 고장이 가장 많이 발생했다. 또한 SRJA입장에서 해당 시험 조건이 가장 가혹한 조건이므로, 24시간 동안 고출력 RF를 송신했다. RF 송신 중 SRJA 온도 변화를 측정하기 위해 총 9개의 온도센서를 부착하였다. 각각의 센서 부착위치는 그림 14와 같으며, 시험 장비 구성은 그림 15와 같다.

고출력송신시험 결과 그림 16과 같다. 그림 16은 온도센서가 부착된 9개의 위치에 RF가 방사되는 24시간 동안 어떻게 변했는지가 기록되어있는 결과이다. 본 시험에서 가장중요한 부분은 흡수체 내부 온도이며, 그림 16에서 가장위에 위치한 붉은선에 해당된다. 시험 결과를 보면 흡수체 내부의 온도는 최대 96℃까지 올라감을 알 수 있다. 흡수체 온도 규격은 110℃이므로, 설계 규격치를 만족함을 알 수 있다. 또한, 24시간 고출력송신시험 이후 SRJA를 모두 분해하여, 베어링 긁힘, X-band rotary joint 휨 현상, 도파관 아킹 현상, VSWR 등에 대하여 점검결과 모두 이상 없음을 확인하였다. 해당 시험을 통해 개선사항이 모두 적용된 SRJA는 가장 가혹한 시험조건에서도 이상없이 규격요구조건을 모두 만족하였음을 확인 하였으므로, 본 연구에서 도출된 개선사항이 유효함을 검증하였다.

4.4 추가 개선사항

슬립링로터리조인트 고장 유형별 원인분석을 보면 4M(Man, Machine, Material, Method) 변경에 따라 발생한 문제들이 대부분임을 알 수 있다. 국내 업체의 경우 4M 변경 사항 발생 시 마다 관리하도록 품질경영시스템이 구성되어 있어, 본 논문에서 언급된 문제점 중 대부분이 사전 예방이 가능하도록 시스템이 구축되어있다. 하지만 본 논문에서 소개한 슬립링로터리조인트의 경우 해외도입품이므로, 품질관리의 한계가 있다. 그럼에도 불구하고, 재발방지를 위해 해외 원제작사 생산공정 중 4M 변경 사항 발생 시 국내 레이더 체계업체로 통보하여 품질문제가 재발되지 않도록 사전 검토 단계를 추가하였다. 해당 개선사항 적용 후 4M 변경 사항 발생 시 레이더 체계업체와 사전 검토를 하였고, 그 결과 현재까지 특별한 문제없이 품질시스템 관리가 잘 되고 있음을 확인하였다.

5. 결 론

본 연구는 국내 레이더장비에 적용되는 슬립링로터리조인트의 설계검증 및 4M 변경점 관리를 통한 레이더 품질신뢰성 확보에 대해 연구이다. 본 논문에서 소개한 레이더장비는 현재 야전에 배치되어 운용중이며, 야전에 배치된 장비 수 대비 슬립링로터리조인트의 고장률을 계산해보면 약 18%이며, 동일 호기에서 발생한 반복적 고장횟수까지 포함하면 50%의 고장률을 보인다. 즉, 군에서 운용중인 레이더 2대 중 한 대는 고장이 나서, 업체 입고정비를 받았다는 말이며, 수리에 소요되는 2주간의 시간동안 전력화 공백이 발생한 심각한 문제이다. 반복적 고장이 지속적으로 발생함에도 원인분석 및 개선에 장시간 소요가 된 이유는 해당 품목이 해외도입품이기 때문이다. 해외도입품은 워런티의 문제로 국내에서 분해 및 수리가 불가하여 원제작사로 보내야 하며, 국내 엔지니어가 해외업체에 가서 원인분석을 하는데 계약 등의 이유로 국내 개발품 대비 한계가 있다. 그럼에도 불구하고 군 전력화 공백 최소화 및 운용성 향상을 위해 해외원제작사와 TF를 구성하여 집중적으로 원인분석 및 개선사항을 도출하였다.

본 연구를 통해 반복적 고장이 발생한 슬립링로터리조인트의 고장 원인을 분석했고, 그 결과 3가지의 원인으로 분류했다. 첫 번째는 X-band rotary joint 하부도파관 휨 현상, 두 번째는 흡수체 손상, 마지막 세 번째는 중심전도체 단선 현상이다. 각각의 원인에 대하여 분석 결과 운송 및 취급부주의에 의한 휨 현상, 흡수체 접착공정 불량, 중심전도체 재질 오사용 등으로 구분할 수 있다.

고장 원인이 다양하여 개선내용 또한 다양하게 도출하였다. 도파관 휨 현상의 경우 운송 시 충격이 가지 않도록 운반용 치구를 만들었고, 하부도파관 조립 시 휨 방지를 위해 정렬용 전용치구를 제작하였다. 추가적으로, 초기고장 배제를 위한 ESS 시험 및 도파관 run-out 측정 시험 등 성능확인을 위한 추가적인 시험을 추가하였다. 흡수체 손상의 경우 해당 공정 불량을 줄이기 위해 작업지도서와 도면에 전용치구 및 작업방법을 추가하였으며, 흡수체 방열구조를 개선하였다. 마지막으로 중심전도체 단선의 경우 입고검사에서 전수 저항값 측정항목을 추가하여, 재발방지대책을 수립하였다.

위에서 언급한 원인분석 및 개선내용을 종합해보면 제작업체의 4M 관리 미흡에 따라 해당 부분에 대한 개선임을 알 수 있다. 따라서 이러한 문제의 차단을 위해 원제작사 4M 변경 사항 발생 시 국내업체로 통보하여 사전 검토를 할 수 있도록 하는 시스템을 추가적으로 구축하였다. 해당 개선사항들을 적용 후 슬립링로터리조인트 고장률은 0%로 완벽하게 개선이 완료되어 장비 신뢰성 및 군 운용성 향상에 큰 기여를 하였다고 판단된다.

본 연구의 시사점 및 의의는 2가지로 구분할 수 있다. 첫 번째는 해외도입품목에 대한 4M 변경점 관리의 필요성이며, 두 번째는 고출력송신기용 슬립링로터리조인트에 대한 기술적 분석을 통한 사례학습이다. 4M 변경점 관리의 경우 국내업체는 품질경영시스템이 대부분 구축되어 있어 관리가 잘 되지만, 해외도입품의 경우 국내업체에서 해당 부분을 별도로 관리하기 어려운게 현실이다. 4M 변경점 관리를 하지 못하였을 경우, 본 논문에서 소개되는 내용과 같이 다양한 문제가 발생 할 수 있으며, 해당 문제들에 대한 원인분석 및 개선사항을 도출하기 위해 많은 노력과 시간 그리고 비용이 발생하며, 조치가 완료될 때 까지 사용자가 리스크를 계속 부담해야 하는 문제가 있다. 따라서, 해외도입품의 경우 해당 국가의 품질보증기관과 국가간 MOU 체결 여부를 확인하여 체결이 되어 있는 국가라면 생산 전 해당 국가의 품질보증기관과 협조하여 현지 품질검사를 수행하도록 하여 사전품질확보가 반드시 필요하다. 추가적으로, 업체간 사급계약서에 4M 변경점 발생 시 사전 검토를 양사간 수행 해야하는 조항을 추가하는 것 또한 필수적이라 판단된다.

본 논문에서 소개한 길이가 길고 출력이 높은 송신기용 슬립링로터리조인트에 대한 기술적 분석을 다룬 논문은 쉽게 찾아볼 수 없으며, 특히나, 본 논문에서와 같이 다양한 고장사례별 분석을 통한 개선방안을 제시한 논문은 더욱이 많지 않다. 따라서, 유사무기체계 분야에 사용될 슬립링로터리조인트 설계 시 본 연구내용을 참고하면 품질신뢰성을 높일 수 있는 설계가 가능할 것이라 생각되며, 현재 군에서 운용중인 다양한 레이더에 슬립링로터리조인트 고장 시 또한, 본 논문을 참고하면 원인분석에 많은 도움이 되리라 판단된다.