원통형 이차전지의 저항용접 품질 향상을 위한 공정 최적화

Process Optimization for Improving Resistance Welding Quality of Cylindrical Secondary Battery

Article information

Trans Abstract

Purpose

This study aims to determine the optimal conditions for the spot welding process that mechanically connects the case of a cylindrical secondary battery and the negative tab.

Methods

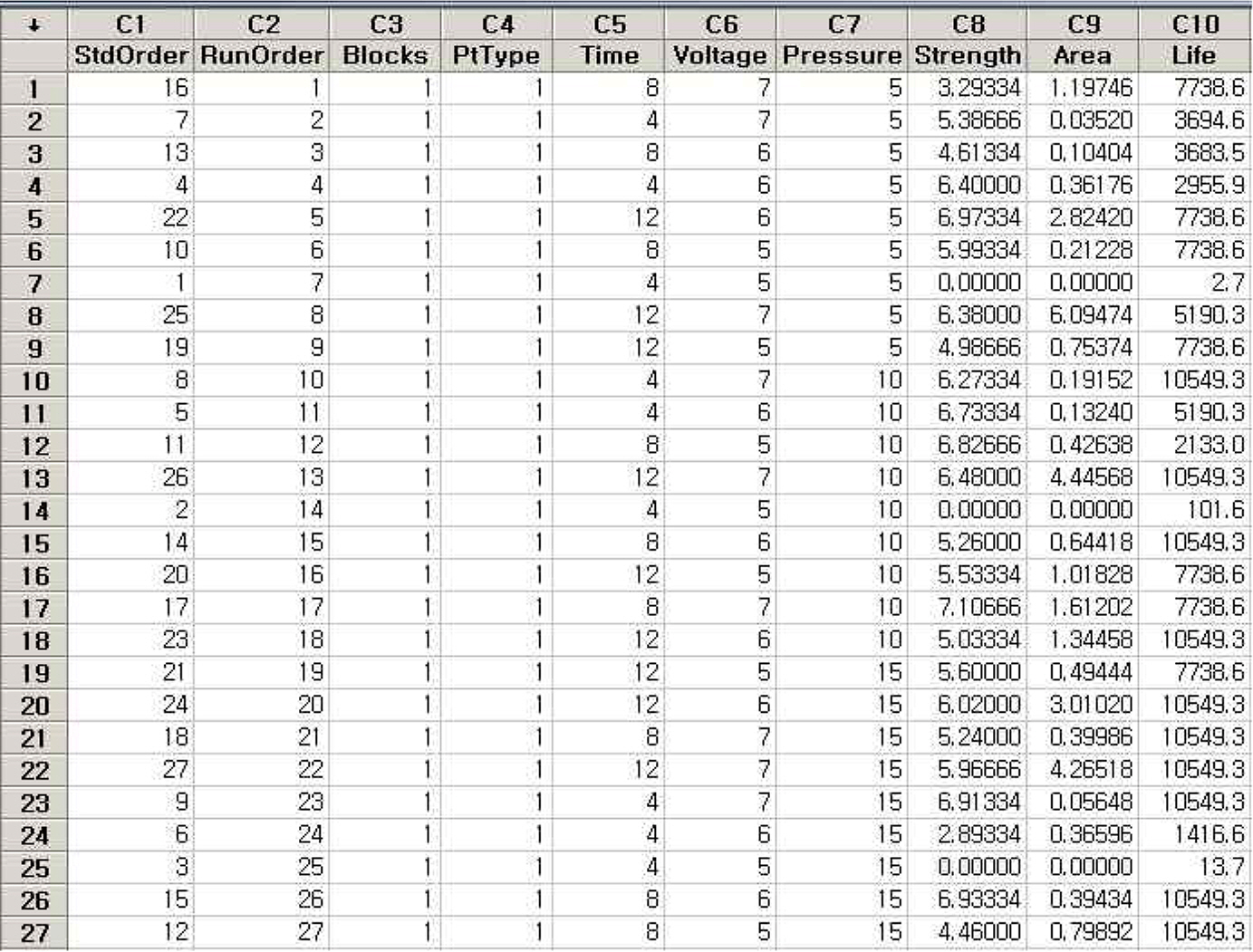

We use 33 factorial design to derive the optimal conditions for the spot welding process. The pulling strength, the cross-sectional area of nugget, and the shock test life are selected as response variables, which can represent the resistance welding quality. The input variables are selected as the welding time, welding voltage, and pressure, which are the controllable factors in the spot welding process.

Results

The main effects of welding time and welding voltage and the interaction effect of welding time and welding voltage are significant.

Conclusion

The optimal conditions for the spot welding process to mechanically join the negative electrode tab of the cylindrical secondary battery and the battery case are developed. The result shows that the pulling strength is increased by 44% compared to before improvement under optimal conditions.

1. 서 론

전지는 일정 수명기간만 한 차례 사용이 가능한 일차전지(primary battery)와 재충전을 통해 장시간 반복 사용이 가능한 이차전지(secondary battery)로 나눌 수 있다. 리튬이온 이차전지는 다른 이차전지에 비해 작동 전압 및 에너지 밀도가 높을 뿐 아니라 오래 사용할 수 있는 특성이 있어 이차전지 시장에서 매우 중요한 위치를 차지하고 있다. 리튬이온 이차전지는 모바일 IT 기기, 전동공구, 전기차 등 적용제품이 다양해지고 수요가 증가함에 따라 성장세를 지속하고 있어 고객의 다양한 요구사항을 만족하기 위해 경쟁적으로 단위 부피당 에너지 밀도를 높이고 장기 수명을 보증하는 방향으로 발전되어 왔다. 한국, 일본, 중국의 이차전지 제조업체 간의 경쟁이 심화하고 있는 상황에서 더욱 안전하고 성능이 좋은 제품을 생산하는 것은 생존의 기본적인 요건이 되었다. 전지의 성능을 높이는 것은 내재 에너지양을 증가시키는 것으로 그만큼 사고의 잠재 가능성도 커진다는 점을 고려해야 한다. 2016년 삼성 갤럭시 노트7의 발화 사고는 높은 에너지밀도를 가진 전지에 제조상의 결함이 발생했을 때의 위험성을 보여준다. 따라서 더 오래 쓸 수 있으면서도 안전한 이차전지를 개발하는 것은 전지 제조사의 필수 과제 이다.

리튬이온 이차전지는 형태에 따라 원통형, 각형 그리고 폴리머 전지로 구분되며, 특성과 장점에 따라 여러 가지 용도로 사용된다. 그중 원통형 전지는 가장 표준화된 형태를 가지고 있어서 모바일 IT 기기에 널리 사용되고 있으며, 최근에는 전기차, 전력저장시스템 및 전동공구용으로도 활용되고 있다. 원통형 이차전지의 제조 과정에서 중요한 공정 중 하나로 저항용접 공정이 있다. 이 공정은 저항용접 기술을 활용하여 전지 케이스의 내부 바닥 면과 음극 탭(negative tab)을 접합하는 공정이다. 해당 부분의 접합 품질은 전지 성능에 직결되는 문제로 불량 발생을 미연에 방지해야 하며, 발생한 불량은 해당 공정 내에서 처리되도록 관리해야 한다. 특히, 원통형 이차전지의 저항용접은 자동차나 선박 제조 등 타 산업보다 용접 부위가 매우 작고, 박막인 금속을 접합한다. 생산방식 또한 고속 대량 생산 시스템이다. 제품과 설비에 따라 차이가 있지만, 평균적으로 하나의 용접 채널에서 1초에 약 2~3개의 제품을 작업하므로 사소한 문제도 대량 불량으로 이어질 가능성이 크다. 따라서 더욱 정교하고 엄격한 공정관리와 품질관리가 필요하다.

산업계에서 저항용접 기술을 사용한 역사가 긴 만큼 저항용접의 품질을 향상시키기 위한 연구가 많이 수행되었다. Kim et al.(2010)은 저항용접에서 용접 품질을 결정하는 가장 중요한 세 가지 인자로 용접 전류, 용접 시간, 용접 가압력을 선정하였다. Cho(1997)는 저항용접 시 용접 시간에 따른 저항의 변화와 너깃(nugget)의 생성 과정에 관해 기술하였다. 용접 품질을 확보하기 위해서는 너깃이 생성된 후 성장할 수 있도록 충분한 저항이 필요하다는 것을 확인하였다. 따라서 용접 시간 동안 저항의 변화를 의미하는 동 저항(dynamic resistance)을 관찰하면 너깃의 형성 여부를 예측하여 용접 품질을 판단할 수 있음을 증명하였다. Cho et al.(2004)은 저항용접 품질 평가를 위해 동 저항과 동 저항의 도함수와 이계도함수를 활용하여 너깃의 지름을 추정하였으며, Hong et al.(2003)은 초음파 탐상 방법을 통해 비파괴 검사로 너깃의 형상을 측정하는 방법을 제시하고, 초음파 측정 이미지와 인장 강도 시험 결과를 비교하여 너깃 영역의 크기가 클수록 인장 강도가 크다는 것을 확인하였다. Kim et al.(1996)은 용접 시 발생하는 비산 현상(spatter)이 발생하면 용접 전류가 급격히 감소하여 모재(피용접물)에 인가되는 에너지가 줄어든다는 것을 확인하였다. 이밖에 다양 한 분야에서 제품의 품질을 향상시키기 위한 다양 한 연구가 진행되어 왔다. Khaldoun et al. (2004)은 실험계획법을 활용한 압출 블로우 성형 프로세스의 최적화연구에서 용융온도, 압력 및 주변 온도가 제조 품질에 큰 영향을 준다는 것을 확인하고 최적의 운영조건을 제시하였다. 이밖에 Byun(2019), Jeong(2012), Lee et al.(2016), Lee et al.(2019) 등 다양한 분야에서 실험계획법을 이용한 연구가 진행되어 왔다.

본 연구에서는 원통형 이차전지의 음극 탭과 전지 케이스를 기구적으로 접합시키는 저항용접 공정의 최적 조건을 개발하고자 한다. 반응변수는 저항용접 품질을 대변할 수 있는 용접부 인장강도, 용융부 단면적 그리고 단락수명으로 선정하였으며, 입력변수는 공정에서 통제 가능한 인자인 용접 시간, 용접 전압 그리고 가압력으로 선정하고 3인자 3수준 완전요인실험을 활용하여 원통형 이차전지의 저항용접 공정의 최적 조건을 찾는다. 본 논문의 구성은 다음과 같다. 제2 장에서 이차전지의 저항용접 공정을 소개한 후 연구의 필요성을 검토하고, 제3 장에서 이차전지의 저항 용접 공정의 최적 조건을 설정하기 위한 실험계획, 실험수행, 분석 및 최적화 문제를 다룬다. 그리고 제4 장에서 연구 결과를 종합하되 사례 기업의 대외비 사항인 일부 용어와 측정치에 대해서는 표현을 달리하거나 변환된 값으로 분석하여 제시한다.

2. 공정소개 및 연구의 필요성

2.1 이차전지 공정의 소개

원통형 이차전지의 제조공정은 Figure 1과 같이 크게 전극 공정, 조립공정 그리고 활성화공정으로 구분된다.

전극 공정은 전지의 핵심 기능인 충전과 방전을 수행하는 양극과 음극을 제조하는 공정이다. 전극을 만들기 위해서는 먼저 양극과 음극의 원료가 되는 활물질을 도전제 등 기타 물질과 혼합하여 슬러리(slurry)를 제조해야 한다. 이후 금속 포일(foil)에 슬러리를 코팅한 후 제품에서 요구하는 두께와 사이즈로 압연하고 잘라내는(slitting) 과정을 거친다.

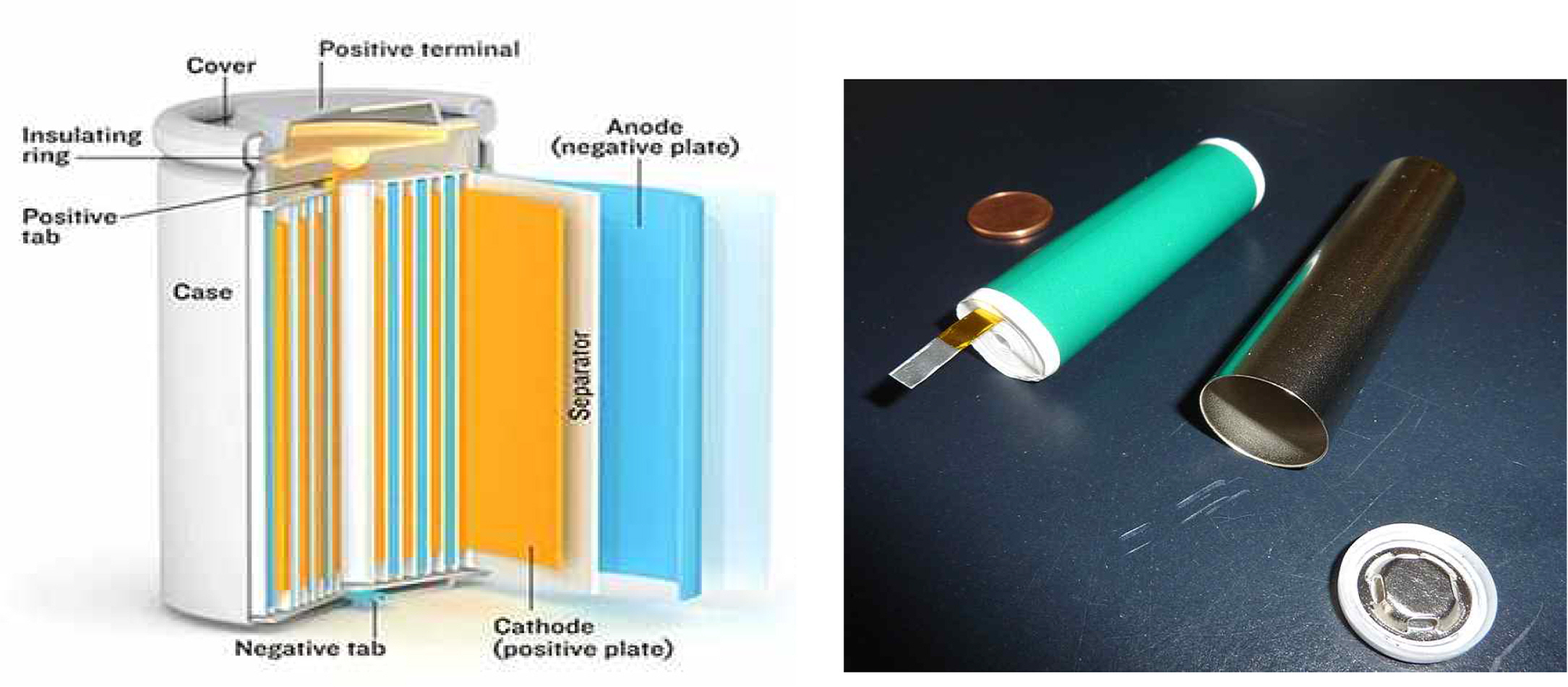

조립공정은 전극 공정에서 준비된 전극을 부품들과 결합하여 전지의 모양으로 만드는 공정으로, 본 연구에서 다루고자 하는 저항용접이 실행되는 단계이다. 조립공정은 양극과 음극을 분리막(separator)과 겹쳐 말아 원기둥 모양으로 만드는 와인딩(Winding) 공정으로 시작된다. 와인딩 된 전극을 원통 모양의 케이스에 삽입한 다음 부품들을 체결하고 전해액(electrolyte)을 주입한 후 커버(cover)를 덮어 조립공정을 완료한다. 포스코 케미칼 홈페이지와 위키백과에서 Figure 2와 같은 원통형 이차전지의 구조를 확인할 수 있다(Wikipedia, POSCO Chemical 2018).

조립공정에서 만들어진 전지는 전기적 특성을 띠지 않아 전지의 역할을 하지 못하는 상태이다. 조립이 완료된 전지는 활성화공정에서 전압과 전류를 인가하여 충전과 방전을 시켜서 전기적 특성을 부여한다. 전기적으로 활성화된 전지는 정해진 온도, 습도에서 일정 기간 보관하는 에이징 과정을 거친 후 출하된다.

저항용접 공정에서는 Figure 2에서 볼 수 있듯이 전지 케이스의 바닥 면에 음극 탭을 접합한다. 저항용접 기술은 일반적으로 두 금속판을 전극 사이에 놓고 짧은 시간 동안 압력을 가하면서 높은 전류를 흐르게 하는 전기 저항용접을 말한다. 높은 전류가 인가되면 금속판 사이의 접촉저항으로 인해 열이 발생하게 되고, 해당 부위가 용융되면서 두 금속을 접합시킨다. 특히, 저항용접 중 저항 점용접(spot welding)은 다른 용접공정에 비하여 높은 생산성이 보장되고 용접부의 열 변형 및 물성 변화가 작은 장점이 있어 자동차, 철도, 항공기와 일반 산업현장에서 널리 사용되고 있다. 원통형 전지의 조립공정에서도 저항 점용접 기술을 활용하고 있으며, 저항용접이라고 통칭한다.

2.2 저항용접 품질검사 현황 및 문제점

원통형 이차전지 조립공정의 저항용접 설비는 일정 시간 동안 전압을 인가해주는 용접 컨트롤러와 스프링 가압 지그를 활용하여 짧은 시간 동안 모재에 전압과 가압력을 인가하는 방식으로 구성되어있다. 전지 케이스와 음극 탭을 기구적으로 연결함으로써 전지 케이스가 음극의 성질을 가지게 한다. 해당 부분은 전자가 이동하는 통로가 되므로 용접부의 내구성이나 강도가 저하되면 양극과 음극 사이의 저항이 커지게 되어 전지의 성능을 저하하는 불량의 원인이 된다.

용접부의 품질 저하는 크게 미용접, 약용접 및 과용접으로 구분한다. 용접이 이루어지지 않은 상태인 미용접의 경우는 대부분 사내에서 검출이 되지만, 약용접이나 과용접으로 인한 불량현상은 경시적(longitudinal)으로발현되어 길게는 고객(end user) 사용 환경에서, 혹은 고객사 공정 중에 불량 현상이 나타나는 예도 있다. 약용접으로 인한 용접부 강도 저하는 전지의 내부 저항을 높여 제품 성능을 저하하거나, 이송 중이나 고객사 공정 중에 발생할 수 있는 외부충격으로 인해 미용접으로 발전하여 전원 무감 불량을 발생시킬 수도 있다. 과용접은 용접부분의 케이스를 파손(crack) 시켜 전해액 누액(leakage) 불량을 발생시킬 수 있다. 이는 제품의 치명적인 불량 중의 하나로 사외 유출을 방지하는 것이 매우 중요하다.

용접 공정의 품질관리는 Table 1과 같이 생산 중 실시간으로 전수 검사하는 설비검사, 샘플링으로 진행하는 공정 검사와 제품 검사, 그리고 제품 포장 시 전수 검사하는 출하검사를 적용한다.

2.2.1 설비검사

설비검사에서는 용접 컨트롤러와 측정기를 활용하여 Table 2와 같은 12가지 측정값을 모니터링하고 실시간으로 판정한다. 용접 설비는 전원(power source)의 기능뿐만 아니라 특정 시점의 전압, 전류, 가압력, 시간 등을 측정하고 측정된 값이 정해진 범위를 벗어나면 불량으로 판정하는 기능을 가지고 있다.

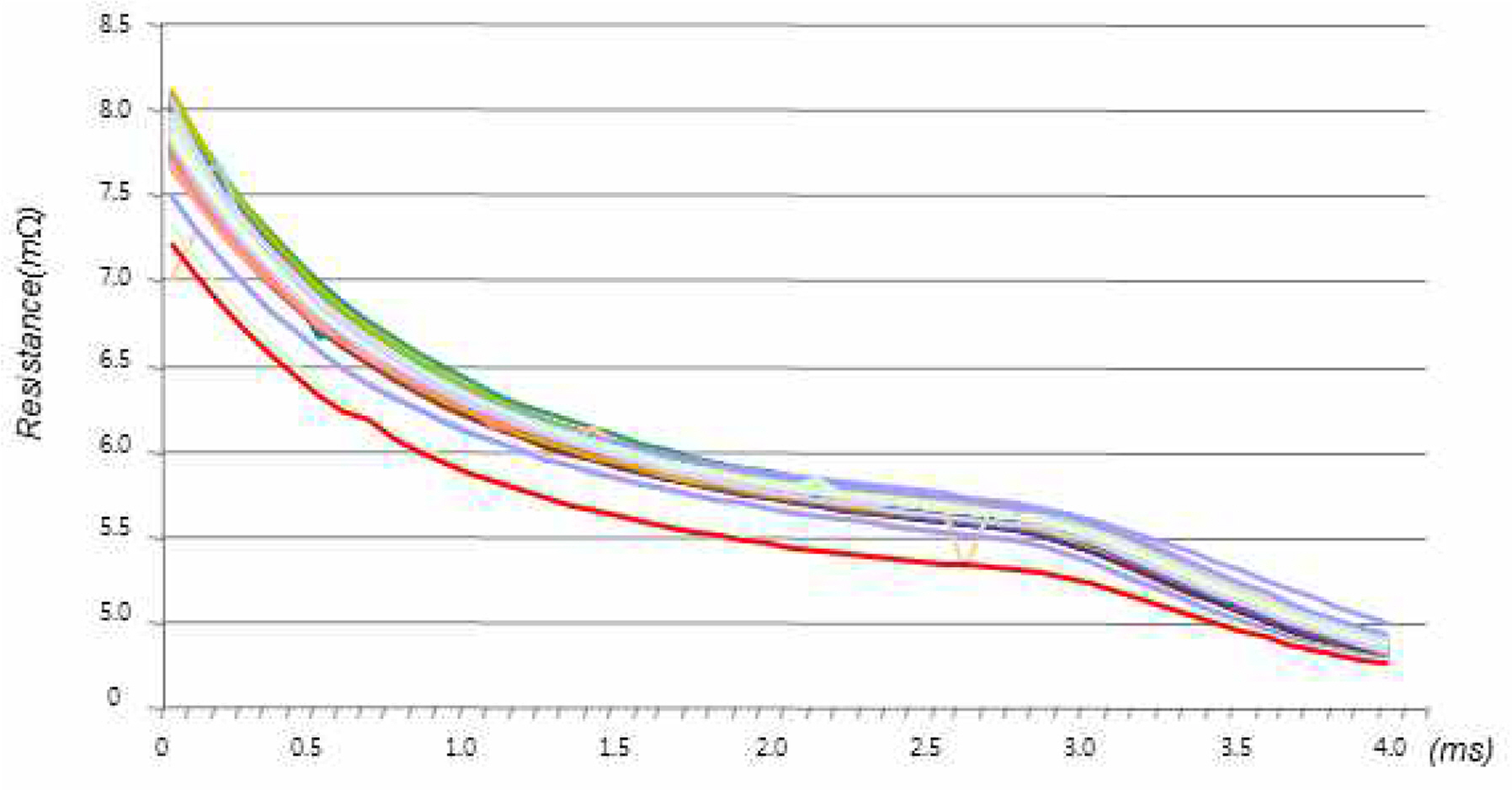

그러나 특정 항목의 상하한 값 관리보다는 용접 시간의 변화에 따른 특성 변화를 측정하는 방식이 용접 품질을 판단하는데 더욱 의미가 있다는 것을 Hwang et al.(2012)의 연구를 통해서 확인하였다. 동 저항은 Figure 3과 같이 용접이 진행되는 시간 동안 계측한 전압과 전류로 저항의 변화를 계산한 값이다. Cho(1997)에 따르면 동 저항의 형태를 관찰함으로써 모재에 직접적으로 인가된 전압과 전류의 크기, 용접부의 용융상태를 예상할 수 있다.

용접부 너깃이 잘 형성된 경우의 동 저항을 살펴보면 용접이 진행됨에 따라 저항이 급격히 낮아지다가 용융이 시작되는 시점에 저항이 높아지는 것을 볼 수 있는데, 이 부분이 용접 품질을 결정짓는 너깃을 형성하는 중요한 부분이다. 이에 양산 중인 저항용접 공정의 동 저항을 확인해본 결과, Figure 4와 같이 표면 연화 후 충분한 온도 상승 부분이 관찰되지 않았다. 이는 초기용융이 이루어지지 않아 너깃이 충분히 성장하지 못했을 것으로 예상할 수 있다. 실제로 해당 기간 생산된 로트(lot)의 불량률이 높았다는 것을 확인하였다.

2.2.2 공정검사

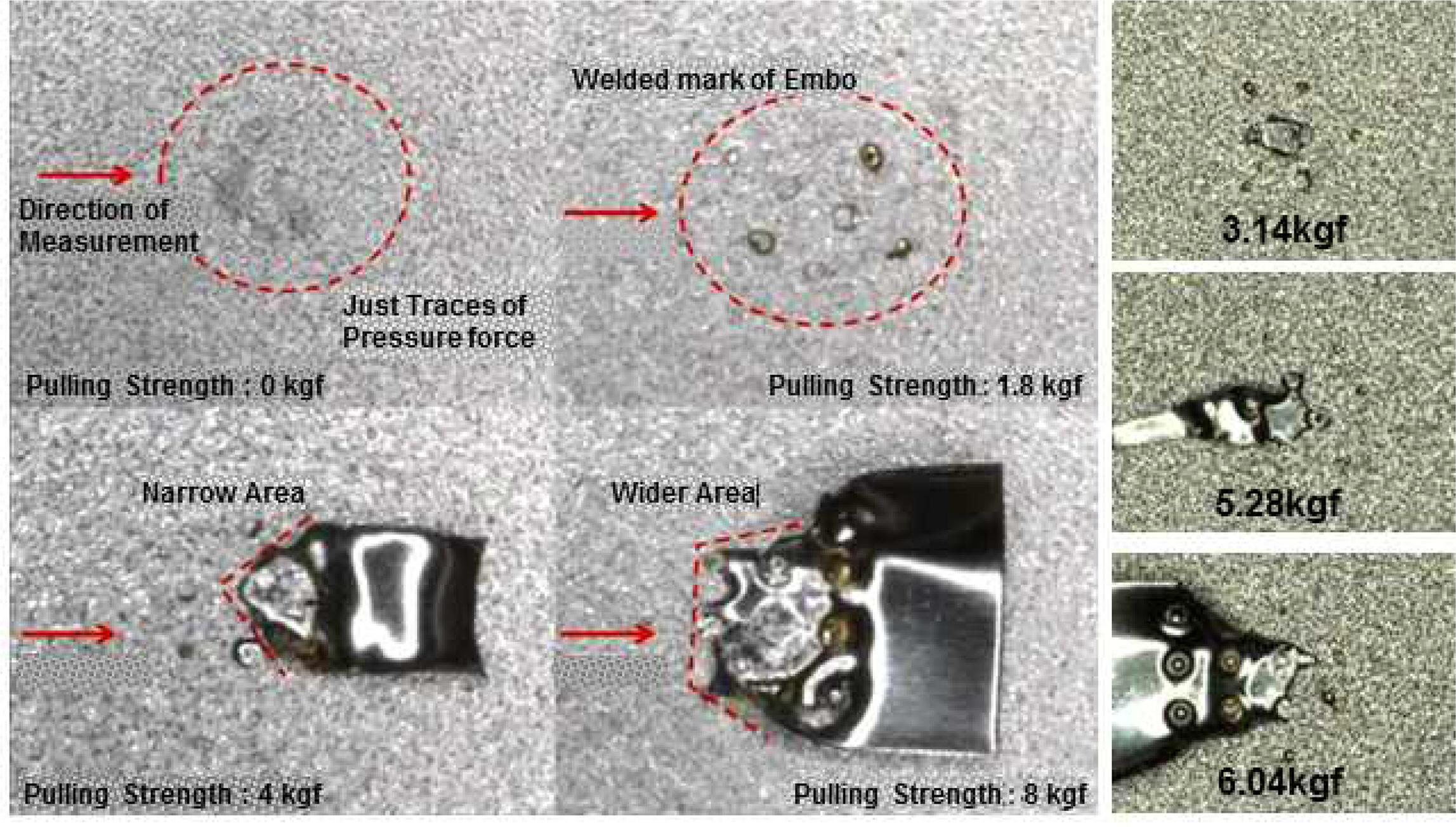

공정 검사는 로트당 3~5개의 샘플을 임의 추출하여 푸시풀게이지(Push pull gage)로 용접부의 직접적인 인장강도(파단강도)를 측정하는 것이다. 상하부 지그(jig)에 시료를 체결하고 용융부가 떨어질 때까지 상부 지그를 상승시키면서 측정된 값 중 가장 큰 값을 해당 시료의 인장강도(kgf)로 측정한다.

그러나 푸시풀게이지로 측정한 인장강도 결과를 보면 Figure 6과 같이 규격하한인 1.8kgf 이하는 모두 0kgf로 측정되는 것을 확인하였다. 이는 미용접과 약용접을 명확하게 구분할 수 없다는 의미가 된다. 실제로 Table 3과 같이 푸시풀게이지의 게이지 R&R분석 결과를 살펴보면 %연구변동 37.28% 수준으로 현재의 측정 시스템은 시료를 정밀하게 측정하기에는 부적합한 것을 확인할 수 있다. 현재의 측정 시스템은 측정값을 신뢰하기보다는 합격품과 불합격품을 구분하는 정도로만 활용되어야 한다.

푸시풀게이지의 측정변동 원인은 실무적으로 아래와 같이 알려져 있다.

① 시료 제작 과정에서 구조적으로 용접부에 손상이 가해지어 실제로는 약용접이더라도 시료 제작 시 용융부가 떨어져 미용접 상태가 될 수 있다.

② Figure 5와 같은 모양으로 시료를 체결하기 때문에 용융부의 직접적인 접합 강도를 측정할 수 없다.

③ 용융부의 접합 강도가 모재의 강도보다 큰 경우, 용융부가 떨어지기 전에 박막 금속인 음극 탭이 먼저 찢어지게 되어 인장강도 측정 시 얻어지는 값은 Figure 6과 같이 모재의 찢어짐에 대한 강도이다.

그런데도 인장강도는 용접 품질을 대표하는 품질 특성으로 업계에서 통용되고 있으며, 대부분의 고객사에서 제조사에 요구하는 데이터이다. 측정변동을 최소화하기 위해 시료 자동분해 장비와 해상도가 높은 계측기 구비를 검토하고 있으나 이는 비용과 시간이 소요되는 문제이다. 따라서 인장강도 외에 용접 품질을 대변할 수 있는 품질특성을 3.1절에서 추가 검토하였다.

3. 저항용접 공정의 최적화

저항용접 공정의 최적화는 1)반응변수 및 입력변수 선정, 2)입력변수 수준 및 실험계획법 선정, 3)실험 실시 및 데이터 분석, 4)재현성 확인의 단계로 실시하였다. 실험결과는 미니탭 소프트웨어를 활용하여 분석하였다.

3.1 반응변수 및 입력변수의 선정

3.1.1 반응변수 및 대용특성 선정

용접부 인장강도 검사는 소요 시간이 짧고 방법이 간편하여 제조 현장에서 용접 품질 수준을 즉시 확인하기에 적합한 방법이다. 따라서 공정조건 최적화를 위해서 저항용접 공정의 반응변수로 인장강도를 선정하였다. 그러나 측정 방법과 시료의 특성으로 인해 측정 변동이 있음을 확인하였다. 따라서 인장강도 외에 용융부 단면적과 단락 수명을 용접 품질의 대용특성으로 추가 검토하였다.

3.1.1.1 용융부 단면적

용접부의 너깃 생성 여부와 크기는 용접 품질을 판단할 수 있는 중요한 지표라는 것은 Cho(1997) 및 Hong et al.(2003)의 연구를 통해 알려져 있다. 그 방법으로는 너깃의 크고 작음을 정성적으로 비교하거나, 용융부 표면의 치수를 측정하는 방식이 많았다. 또한, 제조 현장에서도 용융된 엠보의 개수를 확인한다거나, 용접 부 표면의 크기를 확인하여 약용접과 과용접으로 구분하고 판정하였다. 본 연구에서는 접합된 두 모재 사이에 용융부가 얼마나 잘 형성되었는지를 직접적으로 확인하기 위하여 용접 부위의 단면을 절단하고 그 모양을 확인하는 단면검사(cross-section) 방법을 채택하였다. 또한, 이미지 처리 프로그램을 개발하여 단면검사 결과에서 너깃의 면적을 추출하고 정량적으로 계산하도록 하였다. 단면검사 이미지를 프로그램에 업로드하고 용융부를 선택하면, 선택된 부분의 픽셀 수를 참고치와 비교하여 면적을 계산한다. 프로그램의 특성 상 계측기의 정확도의 문제는 없을 것으로 예상되나, 사용자별로 용융부를 선택할 때 차이가 발생할 가능성이 있다. Table 4와 같이 측정자 2명이 5개 샘플을 반복 측정하여 Gage R&R을 실시한 결과, 용융부 단면적 측정에 활용해도 문제가 없다는 것을 확인하였다.

현재 공정에서의 용융부 단면적 수준을 측정한 결과 Figure 8과 같이 0.132mm2 수준이었으며, 용융부가 충분히 형성되지 않은 수준으로 파악되었다. 이때의 동 저항 패턴을 확인한 결과 Figure 5와 같은 값을 얻었으며, 이는 충분한 저항이 발생되지 않았음을 의미한다.

3.1.1.2 단락수명

저항용접으로 인한 불량현상이 외부충격으로 인해 발현된다는 점을 고려하여 충격시험(Shock test)을 통한 단락수명을 대용특성으로 추가 하였다. 충격시험 장비의 측정정확도는 제어 PC에서 인가한 가진 가속도를 센서가 올바르게 감지하는지가 중요하다. 이는 전문 기관을 통해 검·교정(calibration)을 진행하여 상대 측정불확도 95% 수준에서 문제없음을 확인하였다.

충격시험은 시료를 트레이(tray)에 넣어 충격을 주고 100회 단위로 AC 저항을 측정하여 생존 여부를 확인하는 임의 관측중단(Arbitrary censoring)방식으로 진행하였다. 용융부 단면적 시료와 동일 로트의 시료 10개로 실험한 결과 단락수명의 현 수준은 약 5,190회로 확인하였다.

상관관계 분석 결과 용접 인장강도, 용융부 단면적, 단락수명 간에는 2차의 효과가 예상되었다. 데이터를 표준화하여 다항식으로 적합시킨 결과 인장강도와 단면적의 경우 R-sq 95.8%로 높은 설명력을 보였다. 반면, 평균수명과 단면적, 평균수명과 인장강도는 R-sq 39.7%, 20.2%로 낮은 설명력을 보였다.

저항용접 품질을 판정할 수 있는 품질특성을 발굴하는 데 있어서 앞서 언급한 용융부 인장강도와 용융부 단면적뿐만 아니라 Park et al.(1999)의 가압력 패턴, Ko et al.(2006)의 발열 현상, Chang et al.(2012)의 전극팽창 신호 등 다양한 연구가 활발히 이루어졌다. 본 연구의 목적은 고객 사용 환경이나 고객사 공정에서 불량이 발생하지 않도록 용접 품질을 유지함과 동시에 경시적인 불량이 사외로 유출되는 것을 방지하는 것이다. 이를 고려하여 Table 5와 같이 반응변수를 선정하였다. 용융부 단면적은 약용접과 과용접의 수준을 파악할 수 있는 중요한 변수이다. 단락수명은 외부 충격에 둔감한 공정조건을 선정하기 위한 변수이다. 또한 실험결과 수집 시 동 저항 값도 동시에 측정하여 실험 조건에 따른 동 저항의 변화를 살펴보았다. 동 저항은 관찰변수로 표기하였다.

3.1.2 입력변수 선정

여러 연구를 통해 저항용접 공정에서 용접 품질을 결정짓는 가장 중요한 인자는 용접 시간, 용접 전압, 전류 및 가압력으로 밝혀져 있다. 또한, 용접 품질에 영향을 주는 제어 불가능한 인자들로는 용접봉의 마모, 용접부의 정렬상태 등이 있다. 본 실험을 진행한 공정에서의 제어 가능한 인자는 용접 시간, 용접 전압 그리고 가압력이므로 Table 6과 같이 입력변수를 선정하였다. 그 외 용접 품질에 영향을 미칠 것으로 예상되는 인자들은 고정값으로 통일하고, 제어 불가능한 공정 변동의 효과는 최소화되도록 통제하였다.

3.2 입력변수 수준 및 실험계획법 선정

저항용접 공정에서 발생되는 불량유형은 미용접 혹은 약용접과 과용접임을 고려하면 입력변수와 반응변수 사이에 곡선의 효과가 예상되어 입력변수는 3수준으로 선정하였다. 과거 경험, 설비 작동 범위 및 현 공정조건(4.0ms, 6.0V, 10N)을 고려하여 Table 7과 같이 입력변수의 최대값과 최소값을 선정하고, 반응변수 3개, 입력변수를 3개, 수준은 3수준으로 하는 완전요인배치실험을 실시하였다.

3.3 실험실시 및 데이터 분석

3인자 3수준 3회 반복의 완전요인배치실험 계획표를 작성하였다. 실험 전 설비를 정비하고 용접봉, 가압스프링 등 마모성 부품은 모두 교체하여 실험에 영향을 미칠 수 있는 노이즈 인자들의 효과를 최소화되도록 조치하였다. 실험 후 확보한 시료들은 검사실에서 숙련된 엔지니어와 함께 측정하고 데이터를 수집하였다.

3.3.1 실험결과 분석

Figure 9와 같이 각 조건별 실험되어진 시료들을 분석하여 실험데이터를 정리한 것이 Figure 10이다. 용접 시간, 용접 전압, 가압력이 높아질수록 모든 반응변수가 커지는 경향이 있음을 대략적으로 확인할 수 있다. 각 조건별 동 저항 값도 모니터링하여 반응변수와의 대략적인 관계를 확인하였다.

각 반응변수에 대한 ANOVA 분석결과 Table 8과 같이 반응변수인 인장강도, 단면적, 단락수명에 대해 용접 시간과 용접전압이 모두 유의하였으며, 인장강도와 용융부 단면적에는 시간과 전압의 교호작용이 유의함을 확인하였다. 모든 반응변수에 유의하지 않은 교호작용의 효과를 풀링(pooling)한 결과는 Table 9와 같다. 시간과 전압의 교호작용 효과는 단락수명에서 만 유의하지 않고 나머지 두 반응변수에는 유의함을 알 수 있다. 잔차 진단 결과 정규성, 등분산성, 독립성에는 문제가 보이지 않았다.

풀링을 통해 선별한 유의한 입력변수와 반응변수의 일반 선형 모형(General linear model)은 다음과 같다.

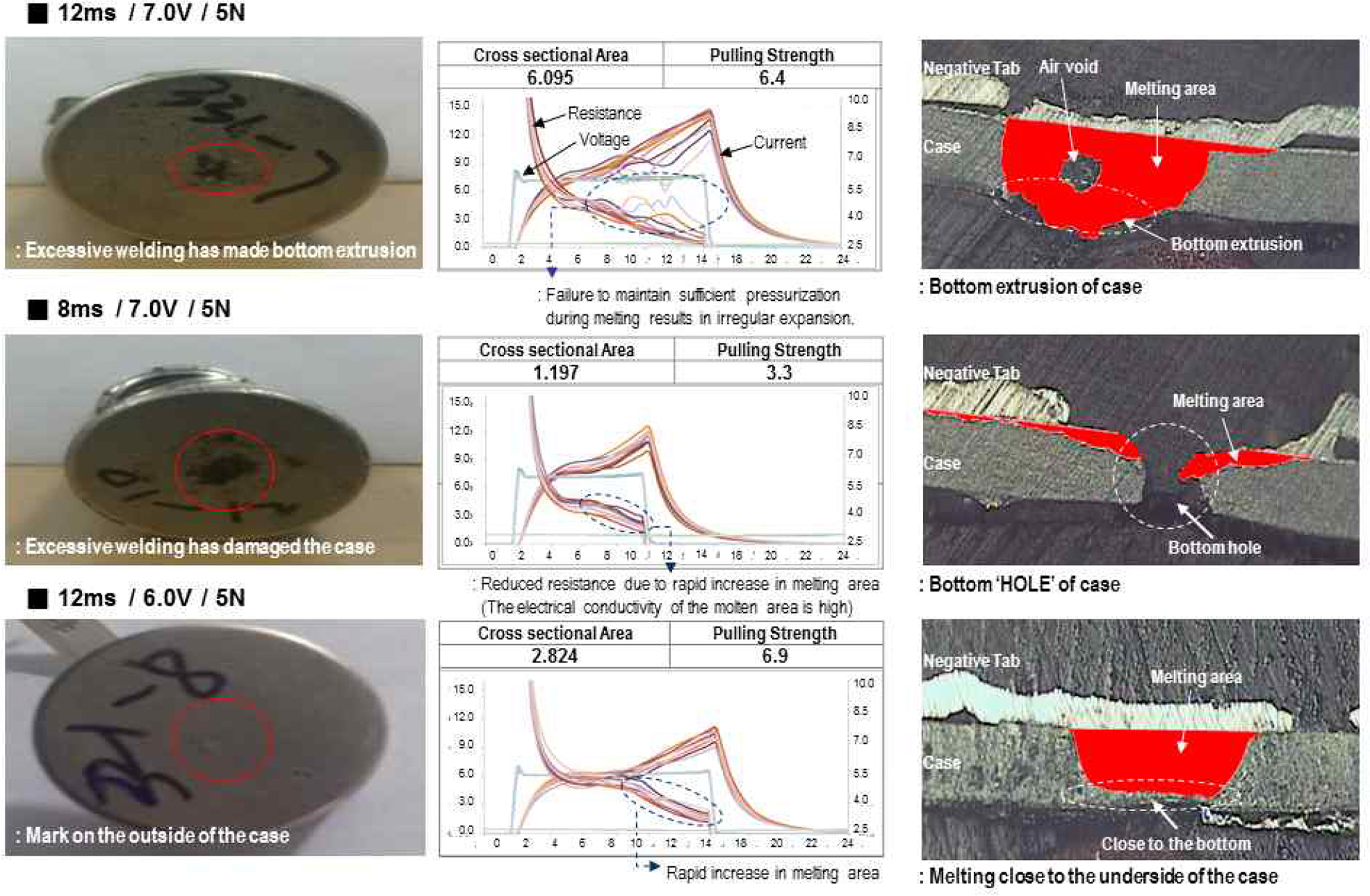

3.3.2 과용접 현상 분석

용융부 단면적은 약용접과 과용접 사이에서 적정 수준을 유지해야 한다. 적정 수준을 초과할 경우 Figure 11과 같이 케이스가 돌출되거나 파손되는 부작용이 발견되었다.

Figure 11의 동 저항 패턴을 Figure 3의 이상적인 동 저항 패턴과 비교해보면 용접부 너깃형성 과정에서 이상점이 관찰됨을 확인할 수 있다. 실험결과로 얻어진 용융부 단면적과 케이스 바닥면의 형상을 공정 담당 엔지니어의 경험을 바탕으로 Table 10과 같이 정리하였다.

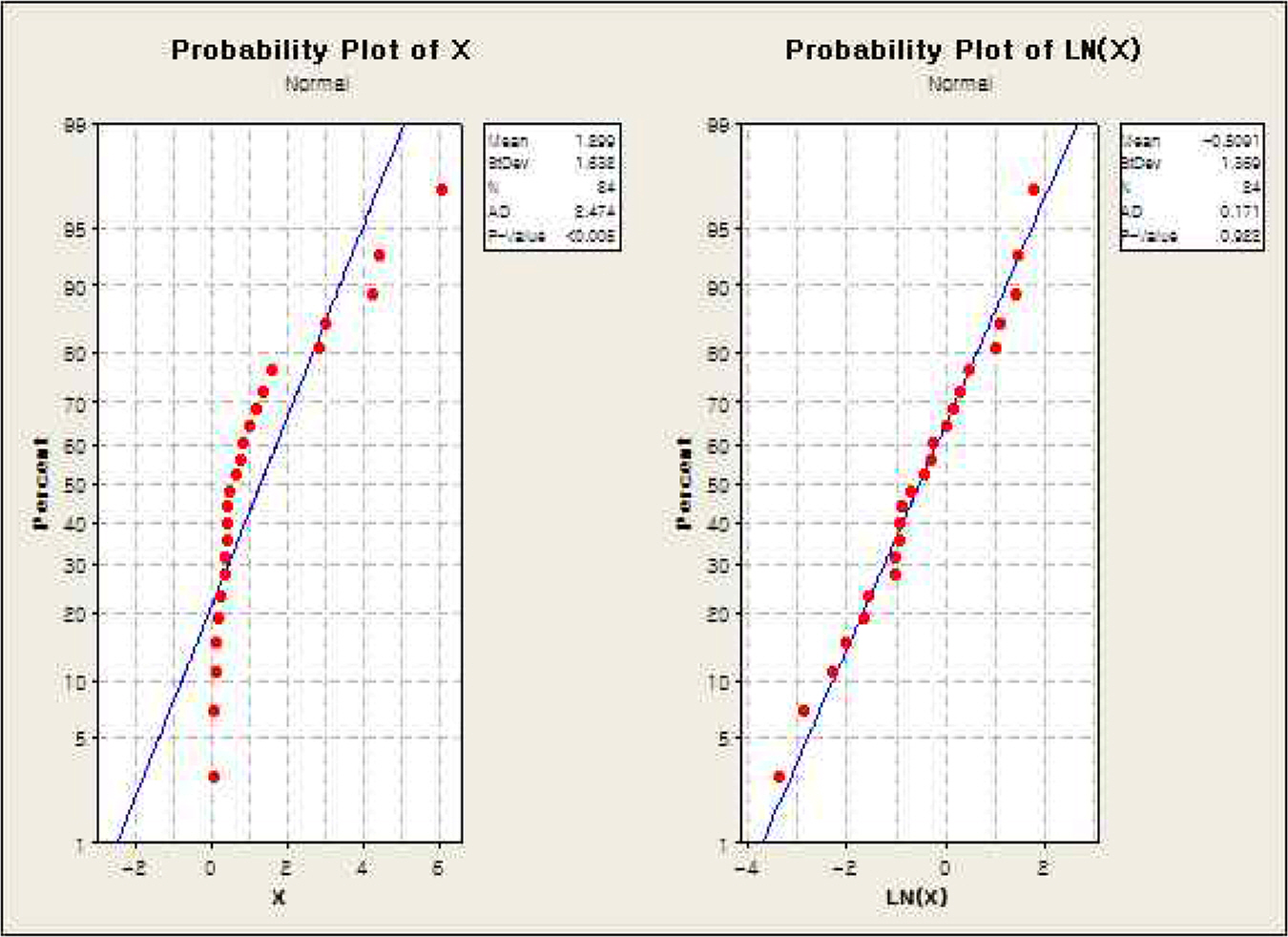

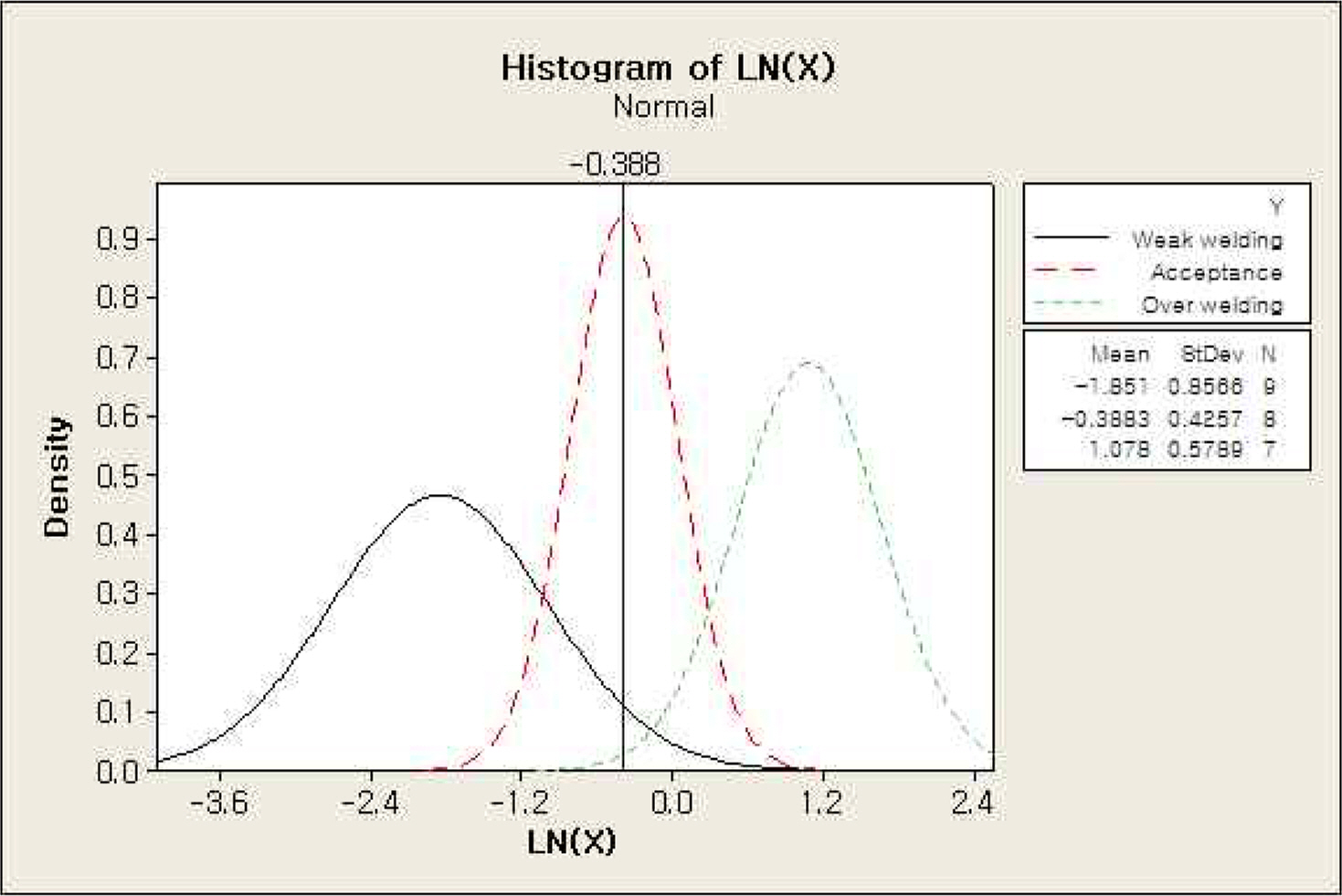

Figure 12~13과 같이 범주화된 측정값을 로그 변환하여 정규성을 확보한 후 범주별 평균과 산포를 비교하였다. 적정수준의 평균을 용융부 단면적의 목표 값으로 정하고 표준편차를 고려하여

4.3.3 최적 공정조건 선정

3인자 3수준 완전요인배치 실험을 통해 도출한 관계식을 활용하여 반응변수인 인장강도, 단면적 그리고 단락수명을 모두 만족시키는 입력변수의 값을 도출하였다. 반응변수의 요구수준은 Table 11과 같다. Table 1에서 언급한 바와 같이 실무에서는 용접 인장강도 검사를 통해 공정 품질관리를 실시하고 있다. 용융부 단면적이나 단락수명 검사는 검사 시간이 오래 걸리고, 양산 물동을 대응하기에는 검사 장비의 용량도 부족하기 때문이다. 그러나 저항용접에 관한 여러 논문에서 증명되었듯이 공정조건 최적화 시 최우선으로 고려해야할 반응변수는 용융부 단면적이다. 용융부 단면적은 용접부위를 직접적으로 확인할 수 있으며, 인장강도와 단락수명에도 영향을 미치기 때문이다. 따라서 용융부 단면적의 목표값을 만족하는 식(2)의 입력변수의 조건을 구한 후, 용접 인장강도와 단락수명의 목표 수준을 만족하도록 조정하였다. 결과는 아래와 같다.

계산 결과 : 용접 시간 9.493ms, 용접전압 5.198V, 가압력 10N

→ 최적 공정조건 : 용접 시간 9.5ms, 용접전압 5.2V, 가압력 10N

이때, 기대되는 반응변수의 값은 인장강도 4.9kgf, 용융부 단면적 0.681mm2, 단락수명 6,789회이다.

3.4 재현성 확인

재현성 확인을 위해 최적조건을 적용하여 재현성 실험을 실시한 결과 Table 12와 같이 예측값과 유사한 결과를 얻었다. 또한 시료 중 일부를 샘플링하여 파괴검사를 통해 각각의 특성치를 측정한 결과 Figure 14와 같이 모두 95% 예측구간에 포함되는 것을 확인하였다.

기존조건 대비 개선효과는 Figure 15와 Table 13과 같다. 특히, 용융부 단면적은 0.647 mm2로 개선 전에 비해 약 4.9배 증가되는 결과를 얻었다. 이는 이상치 0.678에 매우 근접한 값이다. 동 저항 패턴도 기존 대비 초기용융을 위한 온도 상승구간이 명확하게 관찰되는 것을 확인하였다. 최적 공정조건에서 생산된 이차전지의 인장강도가 개선 전에 비해 44% 향상되었음을 알 수 있다.

5. 결론 및 향후 연구 방향

본 연구에서는 원통형 이차전지의 음극 탭과 전지 케이스를 기구적으로 접합시키는 저항용접 공정의 최적 조건을 도출하였다. 반응변수는 저항용접 품질을 대변할 수 있는 용접부 인장강도, 용융부 단면적 그리고 단락수명으로 선정하였다. 입력변수는 공정에서 통제 가능한 인자인 용접 시간, 용접 전압 그리고 가압력으로 선정하고 3인자 3수준 완전배치 실험을 하였다. 반응변수 중 용융부 단면적은 그 크기가 작으면 약용접 불량을, 너무 크면 누액 불량 등의 부작용을 유발하는 망목특성임을 실험을 통해 증명하였다.

실험 결과를 바탕으로 용접 시간, 용접 전압, 용접 시간과 전압의 교호작용이 유의함을 확인하고, 유의하지 않은 2차의 교호작용은 풀링하여 반응변수에 대한 예측모형을 얻었다. 용융부 단면적은 용접 품질을 판단하는 가장 중요한 반응변수이므로 용융부 단면적 목표를 우선적으로 만족하는 입력변수의 수준을 도출하고, 인장강도와 단락수명을 증가시키는 방향으로 최적 공정조건을 결정하였다. 최적조건에서 생산된 이차전지의 인장력, 용융부의 단면적 및 단락수명이 개선 전보다 개선 후에 각각 3.8, 0.132, 5188에서 5.5, 0.647, 6575로 향상되었음을 확인하였다.

원통형 전지는 이차전지의 종류 중 가장 오랜 기간 연구되었으며, 그 형태도 규격화되어있다. 그러나 최근 원통형 이차전지의 사용처가 다양해지면서 내부저항을 감소시키기 위해 두 개 이상의 음극 탭을 사용하는 등 새로운 설계가 등장하고 있다. 설계 변경, 원재료 변경 등 주요 4M이 발생할 경우, 저항용접 공정의 최적조건은 다시 검토되어야 한다. 본 논문을 참조하여 실험을 진행하고 공정조건 최적화를 진행한다면 4M 변동에 유연하게 대처할 수 있을 것으로 기대한다. 향후 용접 품질의 실시간 모니터링이나 동 저항 패턴에 대한 함수적 자료 분석이나 Machine learning 기법을 적용하는 등의 다각적인 문제해결 방법을 고민할 필요가 있다.