1. 서 론

군용 방한복이나 우의류 등에 적용되는 투습방수 소재는 극한상황에서 작전 중인 전투원의 생명을 보호하는 매우 중요한 역할을 한다. 이러한 투습방수 소재는 일반 방한복류는 물론, 기능성 방한복이나 특수 목적용의 외의류 등에 다양하게 적용되고 있으며, 군에서는 일반 민수용과 달리 운용 특성을 고려하여 내구성이나 보온성이 매우 높은 수준에서 엄격하게 관리되고 있다. 군수품의 경우에는 극저온의 환경에서 외부의 수분이 침투하는 것을 차단하여 체온을 유지함으로써 보온성을 확보할 수 있어, 방한복을 중심으로 투습방수 성능의 소재에 적용이 확대되고 있다(Korea Defense Specification, 2013). 특히, 혹한기에는 장병의 생존성 확보를 위해 외의류에 투습방수 기능이 필수적으로 적용되고 있는데, 미국의 방한복 운영 체계인 ECWCS(Extreme Cold Weather Clothing System)에서도 5, 6단계인 Extreme cold/Wet weather jacket and trousers에 이를 적용하고 있는 것이 대표적인 사례라 할 수 있다(Defense Acquisition Program Administration, 2014).

최근 아웃도어용 의류 분야에서도 기능성과 관련하여 여러 기술이 적용되고 있으며, 그 형태도 다양하다. 군에서는 민간기술수준 조사나 산·학·연 협력 체계를 구축함으로써, 이러한 기술을 적용하고자 지속적으로 노력하고 있다. 대표적인 사례로 기능성 방한복이 있는데, 혹한기에 인체 보호를 위해 면상발열체를 이용한 발열 기능을 부여하고, 외피에는 PTFE 재질의 투습방수 원단을 적용하여 쾌적성까지 고려하고 있다. 이때 군용 피복류는 극한 환경 속에서 과격한 활동 후에도 성능이 유지되어야 하는데, 방한복은 –40 ℃ 정도의 혹한 상황에서도 투습방수 성능이 지속적으로 구현되어야 한다. 따라서 보급되는 제품의 품질확보를 위해 혹한 상황을 고려한 평가방법이 요구되고 있다(National Defense Standard, 2017).

민간에서 사용되는 투습방수 소재는 대부분 아웃도어의 하드쉘에 적용되고 있으며, 국내 브랜드들이 초기 상태의 투습도나 내수도를 평가하고는 있으나, 저온환경에서의 운용에 따른 내구성은 별도로 평가하지 않고 있다. 그러나 글로벌 브랜드들은 다양한 시험방법을 자체적으로 개발하여 운용 간에 발생할 수 있는 문제점을 해결하고자 노력하고 있다. 대표적으로 원단을 저온에서 굴곡처리 한 뒤, 방수 성능을 테스트하는 시험방법이 있다. 이를 콜드 플렉스(Cold Flex) 테스트라고 하는데, 이러한 방법은 원단이 영하의 기온에서 일정 시간 노출될 때 외부 압력에 의해 손상되어 방수 성능이 저하되는 것을 확인하는 것으로, 이를 위해 제품을 극단적인 저온 조건(-40 ℃)에서 구기고, 당기는 것을 수차례 반복한 뒤, 방수 성능을 평가하는 것이다(Defense Acquisition Program Administration, 2014).

한편, 투습방수 소재의 성능은 내수도와 투습도로 평가하고 있는데, 내수도는 천이 물의 압력에 저항하여 스며들지 않도록 하는 능력으로, 수압법(KS K ISO 811)과 고수압법(KS K 0592)이 적용되고 있다. 또한 투습도는 규정된 온도 및 습도에서 직물을 통과하는 수증기의 증발량을 측정하는 것으로, 다양한 방법이 있으나 민수와 군에서 모두 아세트산포타슘을 이용한 방법(KS K 0594)이 주로 적용되고 있다. 그 중 내수도는 쾌적성을 넘어 인체 보호성능까지 평가하는 중요한 시험방법인데, 민간에서는 주로 상온조건에서 시험을 진행하고 있다. 그러나 군에서는 혹한 상황에서 장병의 전투력 유지는 물론, 생존성 확보에도 필요한 핵심 성능으로 간주하여 내한굴곡이라는 이름으로 저온조건에서 굴곡을 진행한 후에 내수도를 측정하고 있다. 다만, 현재 군에서는 저온굴곡의 처리조건으로 KS M ISO 17694 및 KS M 6893을 적용하고 있는데, 이는 피복류가 아닌 신발류에 적용하는 시험 방법으로 처리 온도만 –40 ℃로 낮추어서 굴곡을 가하는 것이다. 이 과정에서 시험편의 크기가 내수도 측정에 못 미치고, 국소적인 부위에만 굴곡이 가해져 착용 간 피복에 적용되는 굴곡 특성을 제대로 반영하지 못하고 있다. 실제로, 대부분의 실험결과에서 내수도의 차이가 없어 시험방법의 변별력이 낮은 것을 확인하였다. 이를 통해 군용 방한복의 운영환경을 고려하여, 원자재 검사과정에서 품질 차이를 식별할 수 있는 시험방법으로의 개선에 대한 필요성을 인지하였다.

따라서 본 연구에서는 군 운용환경에 적합하도록 저온조건에서 진행되는 투습방수 원단의 굴곡처리 과정을 보완하기 위해 기존방법의 문제점을 분석하고, 운용환경을 고려하여 요구 수준에 적합한 품질 차이를 구별할 수 있는 새로운 시험방법을 설계하고자 하였다. 이렇게 개발된 시험방법을 이용하여 여러 종류의 방한복에 대한 시험을 진행함으로써, 그 효용성을 검증하고, 군용 방한복에 적합한 저온굴곡 시험방법의 기준을 검토하고자 하였다. 결과적으로는 이러한 과정을 통해 사용자가 요구하는 품질보다 낮은 수준의 제품이 보급되는 것을 예방하여, 군수품의 품질이 안정되게 유지하기 위한 기준을 제시하고자 하였다.

2. 이론적 배경

2.1. 내수도 시험방법

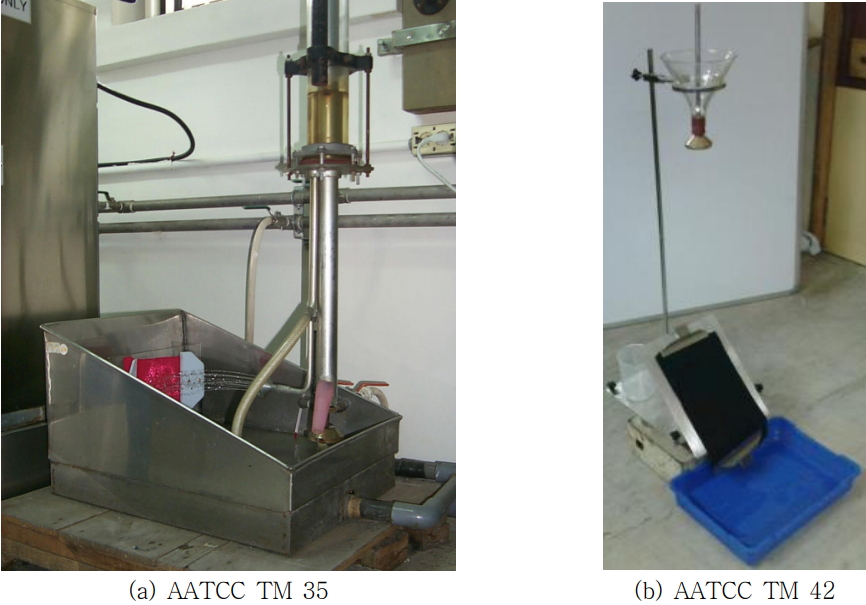

내수도는 물방울이 외부로부터 원단에 침투 가능한 누수 또는 침수에 대한 저항성을 평가하는 방법으로, 수압법과 고수압법이 주로 적용되고 있으며, 이 외에 빗물법 등도 사용되고 있다. 이때 수압법은 물의 압력을 일정하게 증가시키면서, 시험편의 3곳에서 물이 보이기 시작할 때의 수치를 cmH2O 단위로 평가하는 방법이며, 고수압법은 물이 시험편의 윗면에 나타나는 순간의 압력을 10 kPa 단위로 평가하는 방법이다.

2.1.1. 고수압법

KS K 0351에 규정된 파열시험기를 사용하여, 고무막을 제거한 뒤 압력실에 글리세린 대신 물을 채운 후 (85 ± 5) mL/min 으로 압력을 가하는 시험방법이다. 내수도의 판정은 물이 시험편의 윗면에 나타나는 순간의 압력으로 하게 되며, 관련 표준으로는 KS K 0592가 있다.

2.2. 굴곡시험

2.2.1. 저온굴곡 시험이란?

군에서 사용되는 방한복류는 동절기에 운용되는 품목으로 장병의 생존성 확보를 위해 혹한의 상황에서도 안정적으로 성능이 구현되어야 한다. 이때 방한복은 보온재의 사용도 중요하지만, 땀에 의한 저체온증을 방지하기 위해 인체의 땀은 외부로 빨리 발산하고 외부의 수분은 침투되지 않도록 예방하는 것이 더 중요하다. 이를 위해 사용되는 투습방수 필름은 전사나 라미네이팅을 하게 되며(Lomax, 2009), 이와 관련하여 영국군에 사용되는 소재의 일부를 Table 1에 간략히 나타내었다(Scott, 2009). 한편, 미군에서 적용중인 ECWCS의 6단계에서도 이러한 필요성을 고려하여 투습방수 성능이 부여된 Extreme Cold/Wet Weather Jacket and Trousers를 적용하고 있다(Wikipedia, 2018). 그러나 저온환경에서는 필름이나 코팅제의 유연성이 저하될 수 있으며, 이로 인해 활동에 따른 파손으로 성능이 저하될 수도 있다. 따라서 Table 2와 같이 국내에서도 군에서 사용 중인 방한복에는 우의류와 달리 저온굴곡 처리 후 내수도를 품질기준으로 적용하고 있다.

2.2.2. 기존의 굴곡처리 방법

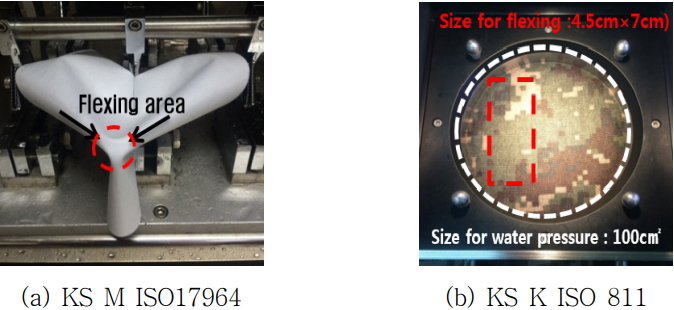

현재 방한복에서는 Fig. 4와 같이 KS M ISO 17694 및 KS M 6893에 제시된 장비를 이용하여 Table 2에서 제시된 저온조건으로 굴곡처리를 진행하고 있다. 이때, KS M ISO 17694(신발-갑피와 안감의 시험방법-내 굴곡성)는 신발류의 갑피에 적용되는 방법으로, 특정 부위에만 굴곡이 가해지도록 설계되어있다. 물론 피복의 경우에도 복종에 따라서 일정 부위에만 집중적으로 외력이 가해질 수 있으나, 실제 착용 환경의 대부분은 다양한 방향에서 압축력이 발생하여 구김이 가해지기 때문에, 이러한 방법으로는 피복의 착용 특성을 제대로 반영하기 어렵게 된다.

무엇보다도 굴곡처리를 위해 앞서 설명된 표준에서 사용되는 시험편의 크기(7 cm × 4.5 cm(31.5 cm²))가 내수도 평가(KS K ISO 811)에 필요한 크기보다 작아서, 이를 임의로 조정한 뒤 굴곡처리를 하고 있다. 그 결과 Fig. 5와 같이 굴곡 되는 범위가 제한적이며 외력 또한 작아 시험의 변별력이 문제 되고 있는데, 이에 대해서는 결과 및 고찰에서 설명하였다.

2.2.3 해외의 굴곡처리 방법

2.2.2의 예상되는 문제점에 따라서 개선 가능한 방법을 찾아보고자 하였으나, 국내의 의류브랜드는 초기 상태의 투습도나 내수도만 평가할 뿐, 온도와 관계없이 굴곡처리 이후의 기능성 유지에 대한 평가는 진행하고 있지 않았다. 반면 유럽에서는 기본적으로 코팅 직물에 대해 EN 342, 343 등의 표준을 이용하여 상온에서 굴곡 후에 내수성을 평가하고 있으며(Table 3), 미군은 저온조건에서 굴곡시험을 거쳐 방수 성능을 평가하고 있었다. 이때 사용되는 시험방법은 Fig. 6과 같이 ASTM F 392 Standard Practice for Conditioning Flexible Barrier Materials for Flex Durability를 이용하여 직물의 전면적에 굴곡처리 한 뒤 손상 여부를 확인하고 있다.

이 방법을 통해 굴곡을 진행하게 되면, 시편 전체에 굴곡이 가해지며, 시료의 크기도 220 mm × 190 mm 정도가 되어 내수도를 측정하기에 충분하게 된다. 따라서 이 장비를 저온에서 사용할 수 있도록 보완하면, 기존의 방법에 비해 변별력 있는 품질평가가 가능할 것으로 예측되었다.

3. 실 험

군 작전 환경에 따른 피복의 요구 성능에 충족 가능한 제품을 조달하기 위해서는 무엇보다 평가방법과 기준이 중요한데, 앞서 설명한 바와 같이 기존의 방법은 몇 가지 문제점을 내포하고 있다. 따라서 본 연구에서는 이러한 문제점이 개선된 시험방법을 제시하고자 하였다. 이를 위해 가장 먼저 이론적 배경에서 제시한 바와 같이 AATCC, ISO, JIS, ASTM 및 관련 연구에 제시된 유사한 시험방법들을 분석하고, 민간에서 별도로 적용 중인 시험방법을 검토하였다. 그리고 저온조건 및 반복적인 굴곡처리 과정에서 결과에 영향을 미칠 수 있는 부분들을 표준화함으로써 품질 차이를 식별하면서 결과의 신뢰성이 확보 가능한 새로운 방법을 설계하였다. 그리고 이 방법으로 8종의 시료를 저온조건에서 굴곡처리 한 뒤 내수도를 측정하여 그 결과를 비교 분석함으로써, 추후 개발소요 결정이나 품질 개선을 위한 기초자료로 활용하고자 하였다.

3.1. 실험방법의 설계

3.1.1. 저온굴곡 시험

2.2에서 설명한 바와 같이 방한복에 사용되는 투습방수 소재는 저온조건에서 KS M ISO 17694의 방법으로 굴곡처리를 하고 있는데, 특정 부위에만 굴곡이 가해지고, 시료의 크기도 내수도 평가에 부적합한 문제점이 있었다. 반면, 미군은 전 면적에 걸쳐서 굴곡이 가해지는 ASTM F 392, ISO 7854 Rubber or plastics-coated fabrics-Determination of resistance to damage by flexing, BS 3424 Testing coated fabrics part 9. Methods 11A, 11B, 11C and 11D. Methods for determination of resistance to damage by flexing 등의 방법을 통해 굴곡처리를 하고 있다.

본 연구에서도 코팅 직물의 운용에 따른 손상 여부의 평가방법으로 ASTM F 392가 기존에 적용되고 있는 KS M ISO 17694보다 더 적합하다고 판단하였다. 다만, 표준에 제시된 기존의 방법은 모두 상온의 표준 조건에서 진행되고 있는데, 본 연구에서는 방한복의 운영환경을 고려하여 저온(–40 ± 2 ℃)에서 실시하였다. 이를 위해 시험 장비를 새롭게 정비하였으며, 그 결과 굴곡의 범위를 확대하였고, 굴곡 방법은 기존의 압축, 이완 운동에서 비틀림, 압축운동으로 전환하여 피복으로서의 특성이 반영된 실험을 진행할 수 있었다.

그리고 KOTITI, KATRI, FITI의 섬유 관련 국내 대표 시험기관 및 고기능성 소재 관련 전문가들과 함께 시험온도 및 온도 유지 조건, 장비의 형태 등과 같이 굴곡처리 과정에서 결과에 영향을 미칠 수 있는 인자들을 식별하여 오차를 최소화 하도록 표준안을 작성하였다. 그리고 본 연구를 위한 예비 및 본 실험은 이렇게 표준화된 절차를 이용하여 공인시험기관(FITI)에서 진행하였다.

3.2. 시료

3.2.1. 시료의 종류

시료는 특전사 기능성 방한복, 해병대 방한복 등과 같이 군수용으로 사용되고 있는 코팅 직물 5종(PTFE 4종, PU 1종)과 민간에서 적용 중인 기능성 소재 3종(PTFE 2종, PU 1종)의 총 8종으로 하였다.

한편, Table 4와 같이 최근의 투습방수 소재는 내구성, 착용성, 내오염성 등을 고려하여 주로 3 layer 형태로 사용되고 있으며, 상층(겉감)과 하층(안감)은 나일론 소재가 많이 사용되고 있는 것을 알 수 있다.

3.2.2. 시료의 크기

저온조건에서 굴곡처리 후, 내수도 평가가 진행되는데, 기존의 시편 크기 문제점을 해결하기 위하여 시험편의 크기는 가장자리 부분을 제외한 곳에서 측정하여 경사 및 위사 방향의 크기가 각각 20cm 및 28cm (560 cm2)가 되도록 하였다.

3.2.3. 시료의 컨디셔닝

굴곡처리는 저온에서 진행되어야 하는데, 이때 시료에 함유된 수분이 동결되어 굴곡 시 불필요한 파손을 유발할 수 있으므로, 결과의 신뢰성 확보를 위해 시료는 동일한 상태로 유지되어야 한다. 이를 위해 새롭게 제시한 표준에서는 시험편을 KS K ISO 139의 표준상태에서 4시간 이상 컨디셔닝 한 뒤, 10분 이내에 장치에 거치하여 실험을 진행하도록 규정하였다. 이후 사용자가 요구하는 온도까지 도달한 상태에서 1시간 동안 방치하여 장비와 시료를 안정화할 수 있도록 규정하였다. 다만, 본 연구에서는 군용 방한복의 운용환경을 고려하여 실험온도는 –40 ℃로 하였다. 그리고 굴곡처리에 따른 성능 저하를 확인하기 위하여 처리 횟수는 달리하여 실험을 진행하였다. Table 5는 이상에서 설명한 새로운 저온굴곡 처리 후 내수도 측정방법을 기존과 비교하여 나타낸 것이다.

4. 결과 및 고찰

4.1. 초기 내수도 측정결과

본 연구에서 사용되는 시료에 대한 초기 성능확인을 위해, 제시 상태에서 투습도와 내수도를 측정하고 그 결과를 Table 6에 정리하였다. 투습도는 시료들의 완제품 상태에서 착용 시 쾌적성을 평가하기 위한 수치로, 민수용 2 layer(sampel 7)와 PU 필름이 적용된 방한복 상의 외피(sample 5)가 상대적으로 우수한 것을 알 수 있었다. 한편 이론과 같이 내수도는 투습도와 반대 현상을 보여, 3 layer의 소재들이 2 layer보다 높은 수치를 나타내었으며, 추가적으로 PU 보다는 PTFE 필름이 다소 높았다.

4.2. 기존 굴곡처리 방법에 의한 내수도 측정 결과

기존에 적용되는 굴곡처리의 변별력을 확인하기 위하여 8가지 시료에 대해 KS M ISO 17694 방법으로 150,000회까지 반복하여 굴곡 한 뒤 측정한 내수도를 Table 7에 정리하였다. Table에서 보면 기존의 굴곡처리 횟수인 70,000회보다 2배 이상 증가시켜 150,000회까지 굴곡처리 한 뒤 내수도를 측정하여도, PTFE 멤브레인이 사용된 제품들은 내수도가 1,000 cmH2O 이상으로 동일하여 방수 성능이 저하되지 않았다. 다만, 저온굴곡 성능을 품질기준으로 적용하지 않는 PU 필름(sample 5)만 소재 특성상 저온에서 유연성의 감소에 따른 파손으로 방수 성능이 급격히 저하될 뿐이었다. 따라서 기존방법은 소재 특성 이 외의 성능에 따른 결과의 차이를 구별할 수 없어, 품질 검사를 위한 시험방법으로서의 변별력이 떨어지는 것을 알 수 있었다.

결국, 기존의 방법은 굴곡처리를 위해 상당한 시간이 소요됨에도 불구하고, 소재에 따라 내수도가 달라지는 결과만을 초래하는 것이다. 따라서 단순히 재질 판별만을 위해서라면, 이러한 처리방법보다 FT-IR이나 DSC와 같은 분석 장비를 이용하여 간단하게 재질을 판별하는 것이 더 효과적이라 할 수 있다. 따라서, 기존 처리방법은 실효성이 떨어지는 것은 물론, 실제 사용자의 요구 성능을 보증할 수 없어 보완이 요구되었다.

4.3. 개선 굴곡처리 방법에 의한 내수도 측정 결과

3.1에 제시한 바와 같이 굴곡 방법을 달리하고, 절차를 표준화시킨 방법으로 –40 ℃의 저온조건에서 20,000회까지 굴곡처리한 뒤 내수도를 측정한 결과는 Table 8과 같다.

4.3.1. Sample 1

Sample 1은 군에서 사용하는 방한용 피복으로 겉감은 나일론을 사용하고 있으며, 중층은 투습방수 성능의 PTFE 필름을 적용한 3 layer 형태의 소재이다. 현재 이 제품에 적용되는 구매요구서에는 초기 내수도를 1,000 cmH2O 이상, - 20 ℃에서 40,000회 굴곡 처리후의 내수도를 500 cmH2O 이상으로 제시하고 있다. 이러한 소재에 새롭게 개발된 굴곡 조건으로 –40 ℃에서 10,000 ~ 17,500회 반복 처리한 뒤 내수도를 측정한 결과, 제시 상태에서는 내수도가 1,815 cmH2O의 높았으나, 10,000회, 12,500회로 굴곡 횟수가 증가될수록 지속적으로 감소하여 15,000회에서는 1,000 cmH2O 이하로 떨어져 910 cmH2O를 나타내었다. 즉, 기존의 처리방법으로는 새로운 방법에 비해 10배 이상 굴곡 횟수가 많은 150,000회까지 처리하더라도 내수도가 1,000 cmH2O 이하로 떨어지지 않았으나, 새로운 방법은 투습방수 원단의 외력에 의한 손상을 가속화 하여 내수도가 저하된 것이다. 즉, 처리방법에 따른 결과의 차이를 통해, 운용환경이나 소재의 특성에 적합한 시험방법의 적용과 및 품질기준의 제시가 필요하다는 것을 재확인할 수 있었다. 한편, 이 실험의 결과를 통해서 새로운 굴곡처리 조건을 적용할 때 Sample 1은 내수도 시험의 오차(약 20%)를 고려하여 10,000회 굴곡처리 후 1,000 cmH2O 이상의 내수도가 적정한 것으로 판단되었다.

4.3.2. Sample 2

Sample 2는 군에서 특수 임무 시 사용되는 방한용 피복으로 다른 방한복에 비해 더 높은 수준의 기능성 및 내구성이 요구되는 품목이다. 이 제품에 적용되는 필름은 PTFE 소재로써 3 layer가 적용되고 있다. 이때 이 제품에 적용되는 구매요구서에서는 저온굴곡처리 조건을 –40 ℃에서 20,000회 반복 후 1,000 cmH2O 이상의 내수도를 요구하고 있는데, 이는 앞선 특수 목적에 맞게 3.3.1의 Sample 1에 비해 높은 수준임을 알 수 있다.

Sampel 2의 원단을 동일한 온도에서 새로운 굴곡처리 방법으로 5,000회에서 20,000회까지 반복한 결과 굴곡 횟수가 증가하여도 내수도가 감소하지 않았다. 즉, 굴곡 횟수가 증가하여도 Sample 1과 달리 현재 내수도 측정 장비의 측정 최대치인 2,000 cmH2O 이하로 떨어지지 않는다는 것이다. 이는 일반 방한복 제품에 비해 저온조건에서도 상대적으로 높은 굴곡 저항성이 있는 것으로 판단할 수 있었다. 한편, 이 실험의 결과를 통해서 새로운 굴곡처리 조건을 적용할 때 Sample 2는 다른 제품에 비해 더 많은 굴곡처리 조건의 제시가 가능함을 알 수 있었다.

4.3.3. Sample 3 및 Sample 4

Sample 3과 Sample 4는 Sample 2와 같이 PTFE 소재의 투습방수 필름을 사용하고 있으며, 내구성 등의 확보를 위해 3 layer를 적용하고 있는 것으로 판단된다. Sample 3과 4를 개선된 방법으로 5,000회, 10,000회, 15,000회까지 굴곡처리한 결과, 2,000 cmH2O 이상의 내수도를 나타내었다. 그러나 20,000회에서 Sample 3은 1,732 cmH2O로, Sample 4는 1,963 cmH2O로 다소 감소하여 Sample 2에 비해서는 성능이 다소 떨어지는 것을 알 수 있었다. 그러나 이 제품들의 굴곡처리 후에 내수도 요구 수준은 1,000 cmH2O 이상이므로, 20,000회의 굴곡 처리이후에도 요구 수준보다는 높은 굴곡 저항성을 가지고 있었다. 따라서 이 두 제품은 개선된 굴곡처리 조건으로 품질기준으로 적용 시 20,000회 굴곡처리 후에 1,000 cmH2O 이상의 내수도를 요구하여도 무리가 없을 것으로 판단되었다.

4.3.4. Sample 5

Sample 5는 군에서 사용하는 일반 방한복으로 폴리에스터와 레이온 혼방 직물에 폴리우레탄으로 코팅하여 투습 방수 성능을 부여한 제품이다. 이 제품은 초기 상태에서 내수도와 투습도를 품질기준으로 제시하고 있으나, 저온조건에서의 굴곡처리 한 뒤에 내수도는 별도로 제시되어 있지 않다. 이 샘플에 새로운 방법으로 굴곡처리를 진행한 결과, 앞선 제품에 비해 상대적으로 낮은 2,500회 반복 후에 내수도가 28 cmH2O로 급격히 저하되었다. 이 것은 내수도 평가의 가압 속도인 60 cmH2O/min을 고려할 때 측정과 동시에 거의 물이 새는 수준으로 볼 수 있다. 따라서 추가 굴곡처리의 의미가 없어 실험을 종료하였다. 그러므로 Sample 5에 사용된 투습방수 필름은 극한 저온환경에서 운영 시에는 방수 성능에 문제가 있을 것으로 판단되었으며, 추후 이 제품의 운용 가능한 적정 온도와 내구 수명 등의 예측을 위해 다른 온도조건에서 굴곡처리 후 성능 변화를 관찰하여 적정한 품질수준의 제시가 필요할 것으로 생각된다.

4.3.5. Sample 6 ~ 8

Sample 6~8은 민수용 투습방수 소재로서, 현재 군에서 다양한 방법으로 시도중인 민간기술수준의 파악 및 추후 군용 방한복의 성능개선 등을 위한 배경자료로 활용하기 위해 동일한 방법으로 굴곡처리 하여 내수도를 비교한 것이다. 이때 민수용 제품은 앞서 적용된 군용 제품과 비교할 수 있도록 PU 라미네이팅 3 layer(sample 6)과 PTFE 라미네이팅 2 layer(sample 7), PTFE 라미네이팅 3 layer(sample 8)을 각각 선정하였다.

먼저, Sample 6은 Sample 5와 성능을 비교하여, 초기 내수도가 391 cmH2O로 나타나 군용 제품에 비해 상대적으로 낮은 내수도를 갖고 있었으며, Sample 5와 마찬가지로 –40 ℃에서 단 500회만 굴곡처리 하여도 매우 낮은 내수도를 나타내었다. 이는 앞서 설명한 바와 같이 PU 소재가 저온에서 사용될 때 나타나는 문제점으로써, 추후 PU 라미네이팅 소재는 극한용보다는 우의 또는 동계용 일반 소재에 적용하는 것이 타당할 것으로 판단되었다. 다만 최근에 TPU(Thermoplasticurethane)나, 새로운 합성을 통해 저온에서도 기능의 저하가 크지 않은 제품의 연구가 진행되고 있으므로, 이에 대해서는 지속적인 검토가 필요할 것으로 생각한다.

한편, Sample 7에 대해서 동일한 조건으로 굴곡처리를 진행한 결과 반복횟수가 증가할수록 내수도가 초기 성능(1,569 cmH2O)에서 지속적으로 감소하는 것을 알 수 있었다. 다만 15,000회에서 내수도가 다시 증가하고 있는데, 이는 실제 내수도가 증가했다는 의미 보다는, 소재 및 실험과정에서 발생되는 불확도를 고려하여 평균치 제시에 따른 오차범위로 보는 것이 타당하다. 따라서 이 제품을 군용으로 사용할 경우에는 20,000회에서 1,000 cmH2O 이하의 내수도를 나타내었으며, 10,000회에서도 1,213 cmH2O의 수준으로 내수도가 나타나 20% 정도의 시험에 따른 오차와 품질의 하한선을 고려했을 때 7,000회 또는 5,000회에서 1,000 cmH2O 수준으로 제시하는 것이 타당할 것으로 사료된다.

마지막으로 Sample 8은 일반적으로 내구성이나 착용성 등을 보완하기 위해 적용되는 3 layer의 비교를 위한 것이었는데, 군용 제품과는 달리 2,500회 굴곡처리 후에 내수도가 급격히 저하되었다. 이는 단순히 3 layer 필름의 사용이 내구성의 보장을 의미하는 것은 아니며, 라미네이팅 기술, 필름의 두께 그리고 구조적 특성 등이 복합적으로 작용하여 내구성에 영향을 미친다는 것을 의미한다. 무엇보다도 본 연구를 통해서 새롭게 제시된 시험방법이 제품의 성능 차이를 구별하기 위해 효과적이라는 것을 반증하는 결과라 할 수 있다.

5. 결 론

본 연구에서는 방한복에 사용되는 투습방수 소재에 대한 저온조건에서의 굴곡처리 방법을 개선하고, 이에 영향을 미치는 인자들을 표준화하였다. 그리고 이 방법을 통해 사용자가 요구하는 품질을 충족시킬 수 있는 제품의 조달을 도모하고자 하였다. 이를 위해 새롭게 개발한 굴곡 처리방법을 이용하여 일정 횟수로 반복 처리한 뒤 내수도를 측정한 결과로부터 다음과 같은 결론을 도출하였다.

첫째, 투습방수 소재의 내한굴곡시험에 적용되던 굴곡처리방법을 기존의 KS M ISO 17694에서 ASTM F 392-93의 방법으로 대체하였으며, 실험온도 및 유지 방법, 시료의 크기, 굴곡 방법 등을 재설계하여 기존의 굴곡처리방법이 가지고 있던 문제점이 극복되는 것을 확인할 수 있었다. 그리고 이를 통한 시험결과로부터 투습방수 소재에 대한 변별력 있는 시험결과를 얻을 수 있었다.

둘째, 기존 및 새롭게 설계된 굴곡처리 방법을 이용하여 총 8개의 시료에 대해 저온조건에서 굴곡처리 한 후 내수도를 측정한 결과, 새로운 처리방법을 통해 고기능성을 요구하는 품목에 있어서 일반 시중의 2~3 layer 소재 사용으로는 군 요구 성능에 도달이 어렵다는 것을 확인할 수 있었다. 무엇보다 극한 저온환경에서의 사용을 위해 PU 보다 PTFE가 유리할 수 있으나, 제조사의 기술 수준에 따라서 저온조건에서의 굴곡처리에 대한 내구도는 차이가 있으므로, 변별력 있는 시험의 필요성을 확인하였으며, 본 연구에서 제안된 방법이 효과적임을 알 수 있었다. 그리고 추가적으로 품질 측면에서는 본 연구의 결과로부터 요구 성능에 맞게 차별화된 품질기준의 제시가 가능한 것을 확인하였다. 이상과 같이 방한복이 운영되는 혹한의 상황을 고려할 때 굴곡의 범위가 확대된 저온굴곡 처리 후 내수도를 측정하는 시험방법은 반복횟수에 따라서 변별력 있는 결과의 도출이 가능할 것이다.

한편, 본 연구의 결과는 시험방법 개선을 통해 투습방수 소재를 군용 제품으로 선택 시 품질 수준을 결정하기 위한 변별력 있는 시험방법을 제시하는 데 있다. 따라서, 앞으로 군용 제품의 고기능성 투습방수 소재에 있어서 요구성능에 따른 차등화 된 기준 제시를 위한 처리조건 및 시험방법으로의 활용에 그 의의가 있을 것이다. 또한, 본 연구를 통해 우수한 성능을 가진 제품의 평가가 가능해짐으로써, 소비자의 선택에 대한 폭이 증가하며 관련 산업 분야에서는 이를 위한 기술개발의 필요성이 인지될 것으로 예상된다. 다만, 본 연구의 굴곡 방법이 인체 동작을 모사하고는 있으나 완제품 상태에서 시료를 채취하지 않고, 별도의 시편을 통해 진행된 시험이라는 한계점이 있으므로, 이를 보완하기 위해 앞으로도 지속적인 연구가 필요한 것으로 사료된다.