1. 서 론

차기상륙함(Landing Ship Tank-II, 이하 LST-II)은 전차와 장갑차 그리고 군용차량 등을 수송하여 상륙작전을 수행하는 특별한 군용함정을 뜻한다. 상륙작전이란 함선, 주정 및 항공기에 탑승한 상륙군이 임무를 수행할 수 있도록 상륙군을 바다로부터 육상으로 투사하는 작전을 뜻한다(R.O.K Joint Chiefs of Staff, 2015). 상륙군은 상륙작전간 지상에서의 전투를 담당하는 지상전투부대로서 해병대 부대로 구성되며, LST-II에 탑재 되어있는 중형상륙주정(Landing Craft Mechanized, 이하 LCM)에 탑승하여 상륙작전을 수행한다. 상륙작전은 육·해·공군이 모두 합동하여 수행하는 작전으로, 성공적인 상륙작전을 수행하기 위해서는 LCM의 안전성과 효율적인 기동능력이 가장 중요한 요소이다.

LST-II은 ‘14년부터 건조하기 시작하여 현재 O척을 인도 후 해군에서 운용 중에 있으며, 추가로 후속함 O척을 건조 중에 있다. ‘16년 2월 경, 차기상륙함(LST-II) O번함이 매년 실시하는 코브라 골드 훈련 참가 차 태국으로 이동중 악천후(파고 상태 약 최고 4~5m, 함 횡요 평균 ±10°, 종요 평균 ±2°)로 인해 함수 LCM 거치대에 손상이 발생하였다(당시 현장 확인 결과, 4개소 파손 및 8개소 변형). LCM 거치대 손상으로 인하여 당시 훈련을 참가하였던 승조원 및 상륙군들의 안전성 위협 및 함 임무 수행능력이 현저히 저하되었으며, 전력 공백이 발생하였다. 훈련 상황이 아닌 실제 상륙작전 임무를 수행하는 상황으로 가정하였다면 인명피해는 물론, 국방 전투력에도 크나큰 손실이 발생할 수 있었던 상황이었다. LCM 거치대 손상 원인은 국내의 낮은 해상상태와 달리 높은 파랑에 노출된 상태에서 함의 과도한 횡요가 발생하여 LCM의 횡방향 미끌림으로 거치대 측면부가 충돌하여 손상된 것으로 추정하였다.

LCM 거치대가 손상된 LST-II O번함 현장 확인 결과를 바탕으로, LCM 거치대 손상에 대한 원인분석 및 개선방안 수립에 대한 연구를 수행하였다. 기존에 분산형으로 설치되어있던 LCM 거치대 형상을 일체형으로 변경하였으며, LCM Landing Rail(랜딩 레일)용 거치대를 L-type에서 V-type으로 변경하였다. 일체형으로 개선된 LCM 거치대에 대하여 구조강도 해석을 통하여 검증하였으며, 정하중 및 동하중에 대한 최대 등가 응력 범위 내에서 모두 만족하는 결과를 얻을 수 있었다.

본 연구에서는 한국 해군에서 상륙작전 임무를 수행하는 주력 함정인 LST-II급 함정의 함수 LCM 거치대 손상에 따른 개선방안에 대하여 소개할 것이다. 본 연구에서 도출된 거치대 개선 방안에 대하여 현재 운용 및 건조 중인 LST-II O척에 실제로 적용할 예정이다. 따라서 LCM 거치대 개선을 통하여 승조원 및 상륙군들의 안전성 강화 및 안전위해 요소를 감소시킬 수 있으며, 상륙작전 임무 수행 능력 향상에 따른 한국 해군의 전투력 강화 및 함 운용성이 크게 향상될 것으로 기대된다.

2. LCM 거치대 손상 원인분석

2.1 LCM 거치대 손상 현황

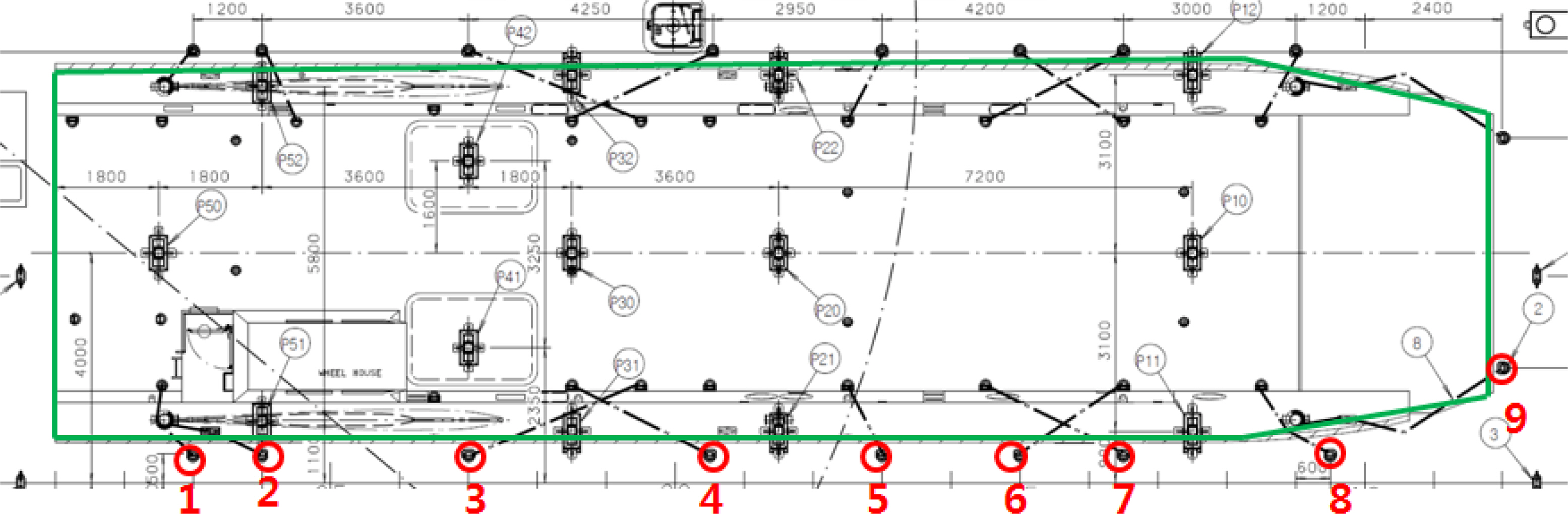

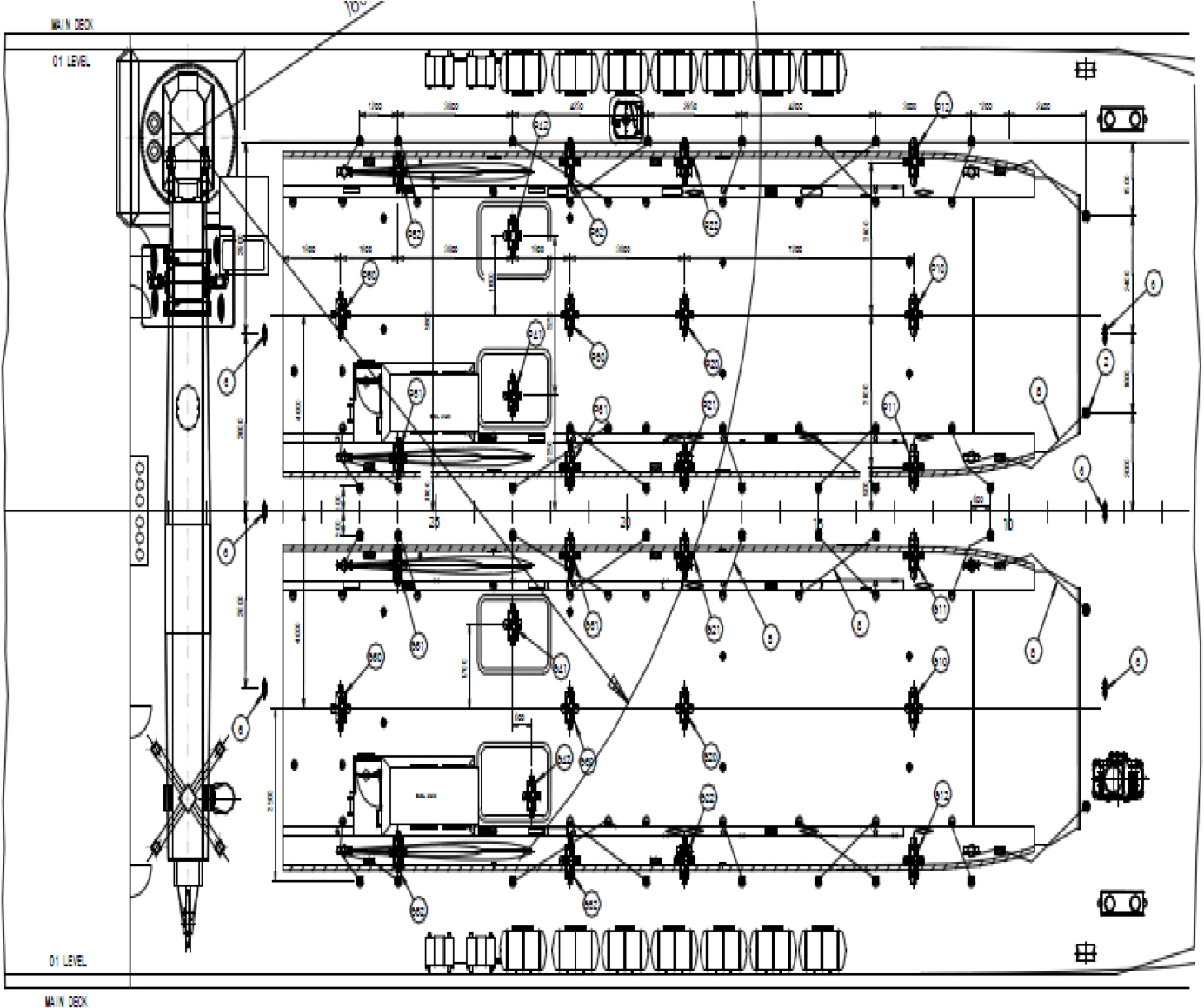

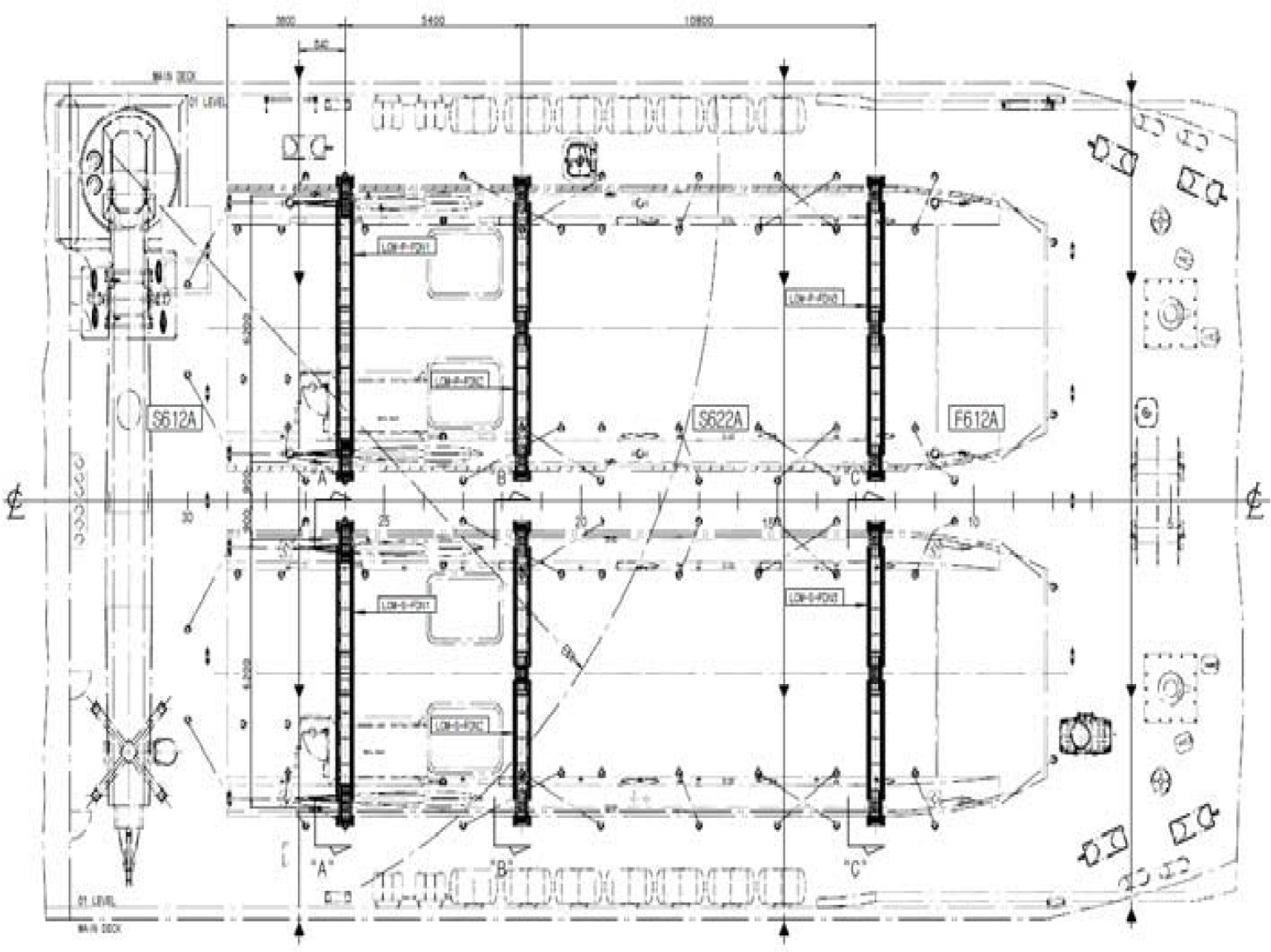

LST-II급 함정에는 LCM은 Fig 1.과 같이 함수 갑판에 2정, Well Dock(웰독)에 1정 총 3정이 탑재된다. 함수 갑판에 탑재되는 2정의 LCM에 대해서는 거치대 설치 후 Lashing Gear(래싱 기어)를 통해 고박하며, Well Dock(웰독)의 LCM에 대해서는 별도의 거치대 설치 없이 Lashing Gear(래싱 기어)를 통해 고박 후 함을 운용 및 상륙작전을 수행한다.

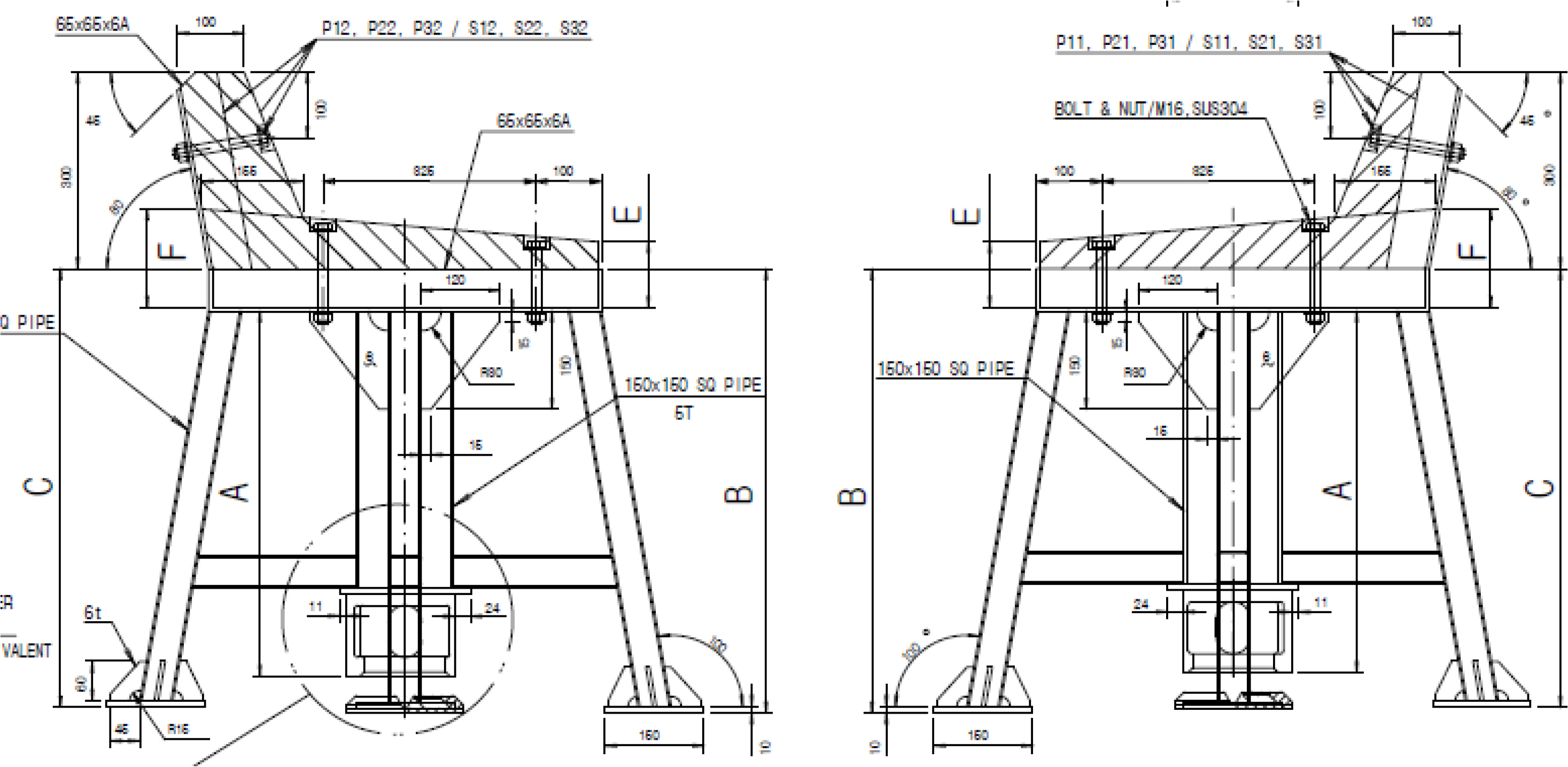

함수 갑판에 설치되는 LCM 거치대는 LCM 1정당 총 14개가 설치되며, 거치대 형상은 Fig 2.와 같다.

2016년 2월 경, LST-II O번함이 코브라 골드 훈련 참가 차 태국으로 이동 중에 당시 해상상태 및 악천후(파고상태 약 최고 4~5m, 함 횡요 평균 ± 10°, 종요 평균 ± 2°)로 인해 LCM 거치대에 손상이 발생하였다. 당시 LCM의 고박상태가 양호했음에도 불구하고, 높은 해상상태로 인하여 LCM과 거치대의 접합부분(아래 사진의 빨간색 동그라미 부분)이 4개소 파손되었으며, 좌/우현 LCM 거치대 8개소 변형이 발생하였다. LCM 거치대 파손 현황은 Fig 3.과 같다.

2.2 LCM 거치대 손상 원인분석

LST-II O번함은 국내 해상 상태와 같이 낮은 파고 상태에서 각종 훈련 및 작전 업무 수행 시 LCM 거치대 손상이 발생하지 않고 수행하였다는 점을 고려하였을 때, 코브라 골드 훈련 참가 차 이동 중에 높은 파랑에 노출된 상태에서의 함의 급격한 횡요로 인하여 LCM이 횡방향으로 미끄러지면서 거치대 측면부와 충돌하여 손상된 것으로 추정하였다. LCM 거치대 손상 발생에 따른 원인분석은 크게 2가지로 나누어 개선 방안에 대한 연구를 진행하였다.

2.2.1 LCM 거치대 강도 취약

LST-II O번함 건조 당시 거치대는 LCM 고정용이 아니라 LCM을 안전하고 정확한 위치에 거치하기 위한 가이드 역할을 위해 설계되었다. 설계 당시 구조강도 해석을 통하여 거치대에 대한 강도 검증은 수행하였지만, 상대적으로 해상 상태가 좋은 한반도 근해와 달리 높은 파랑에 노출될 수 있는 국외 해상 상태에서는 함 횡요와 횡경사가 높게 형성될 수 있으며, LCM 자체 미끌림 현상이 발생할 수 있다. 높은 파랑에 의한 미끌림 현상이 발생하면 Fig 4.와 같이 LCM의 Landing Rail(랜딩 레일)이라는 구조물이 횡방향 외력으로 작용하여 거치대와 충돌하는 현상이 발생할 수 있다. 이러한 충돌 현상으로 인해 LCM 거치대의 손상이 발생할 수 있다고 추정되었다.

2.2.2 Lashing Gear(래싱 기어)를 통한 고박설비 방안

LST-II O번함 건조 당시 Well Dock(웰독)과 함수갑판에 탑재되는 LCM 고정을 위한 Lashing Gear(래싱 기어)는 모형시험 결과 및 NSTM(Naval Ships’ Technical Manual) 9120을 참조하여 Lashing Gear(래싱 기어)의 종류와 용량, 개수 및 위치를 선정하였다. LCM 중량(약 60.3ton)을 기준으로 Roll/Pitch 거동에 따라 외력을 계산하여 안전율 6을 적용하여 Lashing Gear(래싱 기어)의 수량을 선정하였다.

◦ 횡방향 : 17.25ton(LCM의 횡방향 하중) * 6(안전율) / 31.75ton(Lashing Gear(래싱 기어) 1개 용량) = 3.26 개

◦ 종방향 : 14.04ton(LCM의 종방향 하중) * 6(안전율) / 31.75ton(Lashing Gear(래싱 기어) 1개 용량) = 2.65 개

단, 고박설비는 짝수로 선정되어야 하므로 횡·종방향 모두 4개씩 총 LCM 한쪽 측면에 8개(양현 16개)가 설계상 필요하나 최종적으로 한쪽 측면에 9개(양현 18개)로 확정 및 설치하였으며, Fig 5.와 같이 측면 교차 고박을 실시하게끔 설계되었다.

그러나 실제 LST-II O번함 현장 확인을 통한 LCM 고박설비 확인 결과, 함수 갑판에 공간적 여유가 없어 낮은 체결 각도를 유지하는 것이 현실적으로 불가능한 것을 확인하였다. Fig 6.와 같이 Lashing Gear(래싱 기어)와 지면 사이의 체결 각도가 약 70~80° 상태로 고박 되어 있는 상태로, 높은 상태의 체결 각도를 유지하고 있어 횡방향 하중의 외력을 지탱하기에는 부족하다고 판단되었다.

상륙작전을 수행하는 국외 유사 실적함들 중에서 거치대를 사용하는 함정을 대상으로 기술 수준 비교 결과, 유사 실적함들의 거치대의 형상과 강도에 대해서는 구체적인 값은 확인할 수 없었으나, 모두 NSTM 9120을 참고하여 LCM 고박설비의 수량을 선정하는 것을 확인할 수 있었다(The United States Army, 1999). 대표적으로 거치대를 사용하는 유사 실적함으로는 HMAS Kanimbla(LPA 51, 호주)와 HMNZS Canterbury(L421, 뉴질랜드)를 예로 들 수 있다(Lee, 2013). 각 함정의 형상 및 Lashing Gear(래싱 기어) 수량은 아래 Fig 7.과 같다.

3. LCM 거치대 개선 방안

LST-II에는 LCM 거치대 개선을 위한 방안은 파손 원인으로 추정되었던 미끌림 현상을 방지 및 거치대 강도를 개선하는 것에 주안점을 두고 연구를 수행한 결과, LCM 형상을 분산형에서 일체형으로 바꾸는 방안과 함미 추가교차고박을 통한 고박하중 증가하는 두 가지 방안을 개선 적용하기로 하였다.

3.1 LCM 거치대 형상 변경

기존 LCM 거치대 형상은 각 거치대가 분산된 14개의 Block 받침대로 구성되어 있어, LCM 선체를 탑재 시 높은 횡동요에 의하여 요동 및 횡방향 밀림 현상이 발생하고 있다. LST-II O번함 함수 거치대 파손 원인도 LCM 횡방향 미끌림으로 인한 파손으로 추정되는 만큼 근본적 원인인 LCM의 횡방향 미끌림 현상 방지를 위한 개선 방안에 대한 연구를 수행하였다. 기존 분산형 거치대 2~3개를 일체형 1 Set로 제작함으로써, Table 2와 같이 LCM 1정당 설치되는 14개의 분산형 거치대를 3 Sets의 일체형 거치대로 형상을 변경하는 방안을 수립하였다. 기존 거치대 형상을 일체형 거치대로 변경할 경우, 각각의 거치대가 LCM으로부터 받던 하중을 분산시킬 수 있어 충격에 강한 형상을 갖출 수 있다고 판단되었다. 또한, 거치대 형상 변경에 따른 구조강도 해석을 수행하여 강도 검증을 수행하였으며, 함 중량 변화에 따른 함 기본성능 영향성에 대한 검토를 추가로 수행하였다.

* 함 중량 변화 : 3.615톤 증가하나 함 제한톤수에 대한 여유중량(119.6톤) 이내로 문제없음

* 함 복원력 변화 : 함 무게중심이 0.004m 증가했으나 메타센터높이(Metacentric height, GM) 변화 없음

* 함 자세 변화 : 함수 0.8cm 경사 발생하나 영구 종경사 기준(함수 30.48cm) 이내로 문제없음

* 함 속력 변화 : 함 최대 속력 약 0.003Kts 감소할 것으로 예상되나, 영향성은 미미하여 문제없음

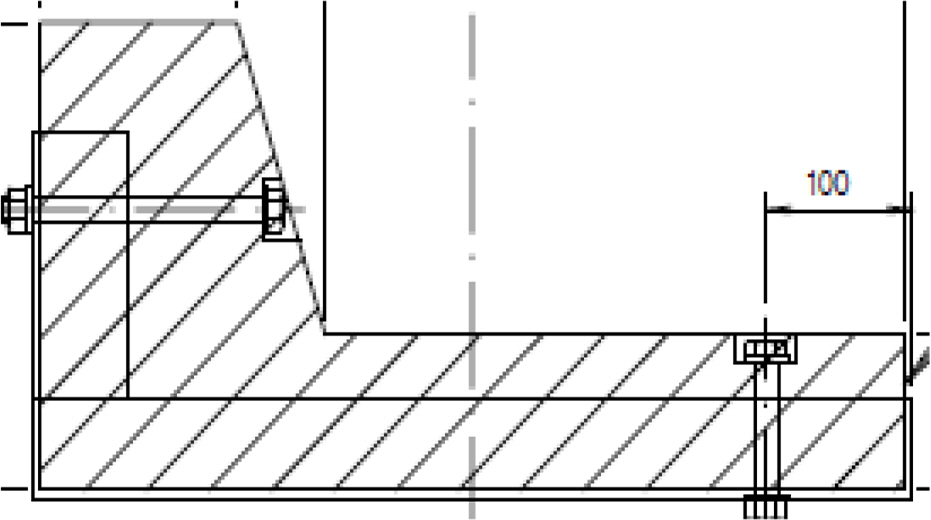

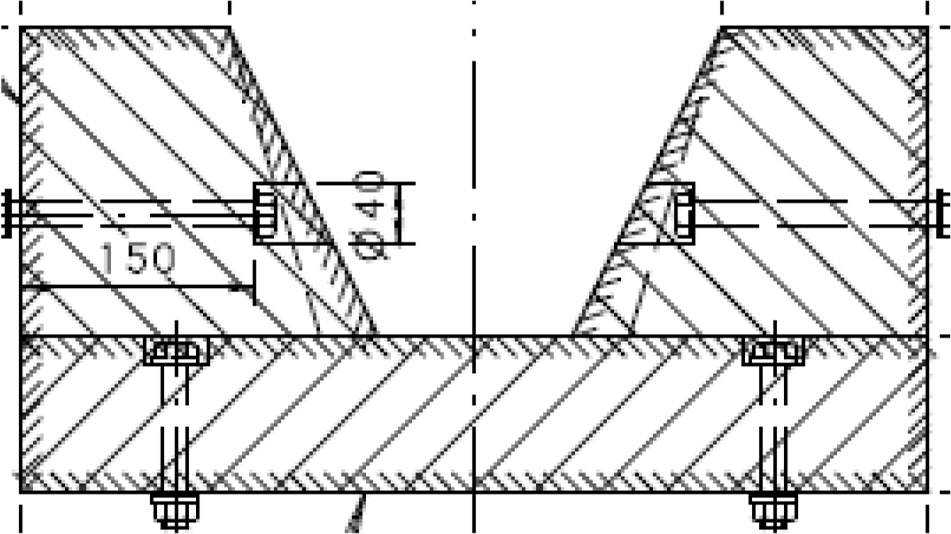

또한, LCM의 구조물인 Landing Rail(랜딩 레일) 안착용 거치대의 형상을 Table 3과 같이 기존 L-type에서 V-type으로 변경하였을 경우, 높은 파랑에 의해 LCM 미끌림 현상이 발생하였을 때에도 Landing Rail(랜딩 레일)에 의한 LCM 거치대 충격을 최소화 할 수 있는 방안을 수립하였다.

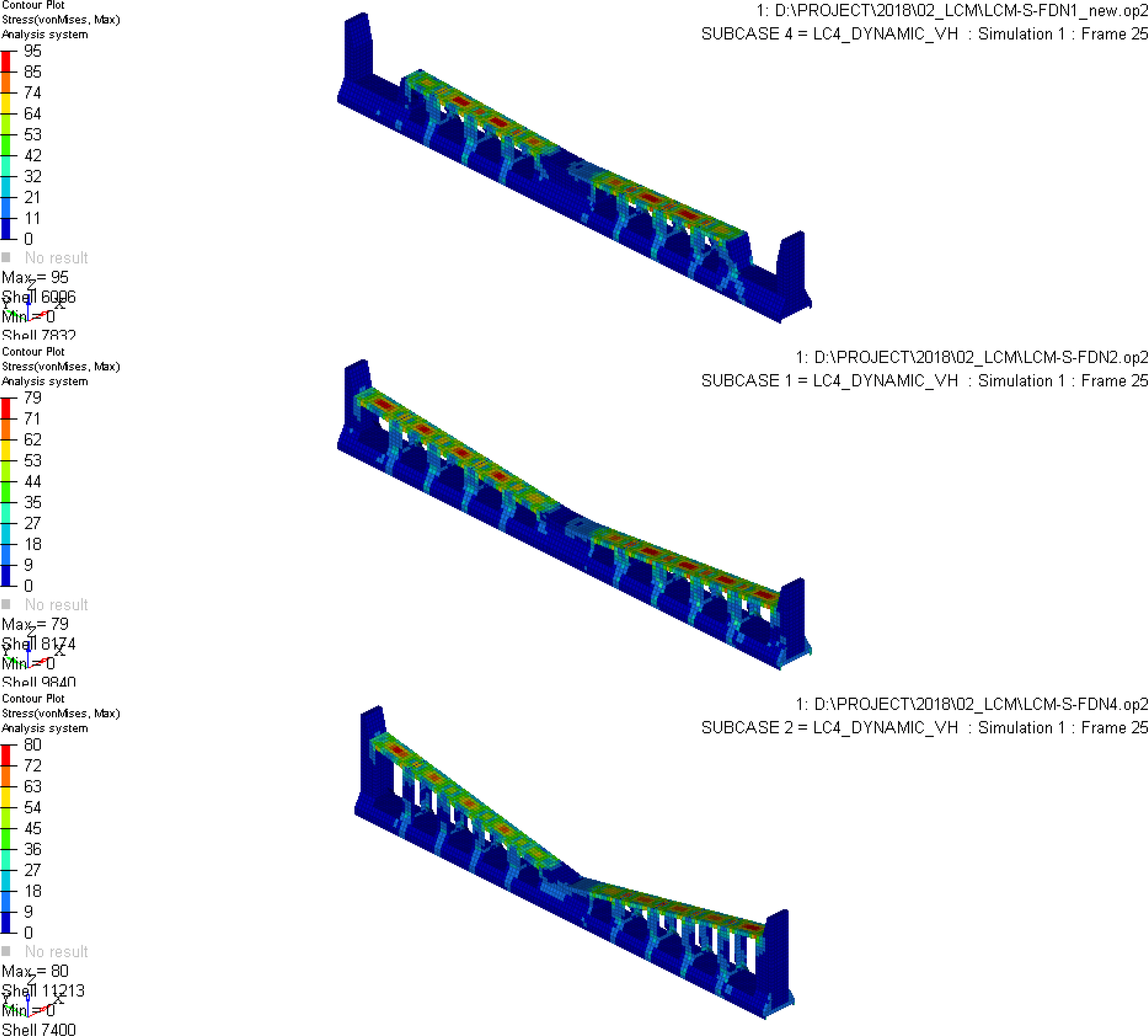

LCM 거치대 형상 변경에 따른 구조강도 검증을 위하여 LST-II 후속함 건조 조선소인 ㈜ 현대중공업 선박구조연구실에서 유한요소해석을 수행하였다. LCM 중량은 약 59.3ton 기준으로 최대 수직, 수평가속도를 동시에 고려한 하중을 LCM 거치대에 적용하였으며, 이를 네 가지 Load Case를 조건으로 구조해석을 실시하였다.

해석 조건 중 가장 열악한 하중 조건인 Load Case 4의 최대 등가 응력 구조해석결과, 정/동하중에 대해 3 Sets의 모든 거치대에서 최대 등가응력이 허용응력 수준 내 임을 알 수 있었다. 정하중 기준 가장 높은 수준의 응력을 나타낸 함미부 거치대 최대등가응력은 78 MPa로 허용응력 기준(282 MPa) 3.62의 안전율을 나타내었으며, 동하중 역시 함미부 거치대에서 가장 높은 최대등가응력 95 MPa를 나타내었으며, 허용응력 기준(352 MPa) 3.71의 안전율을 나타내어 개선된 일체형 LCM 거치대는 강도상으로 문제가 없음을 검증하였다(Hwang, et. al., 2012).

3.2 LCM 함미 추가 교차 고박

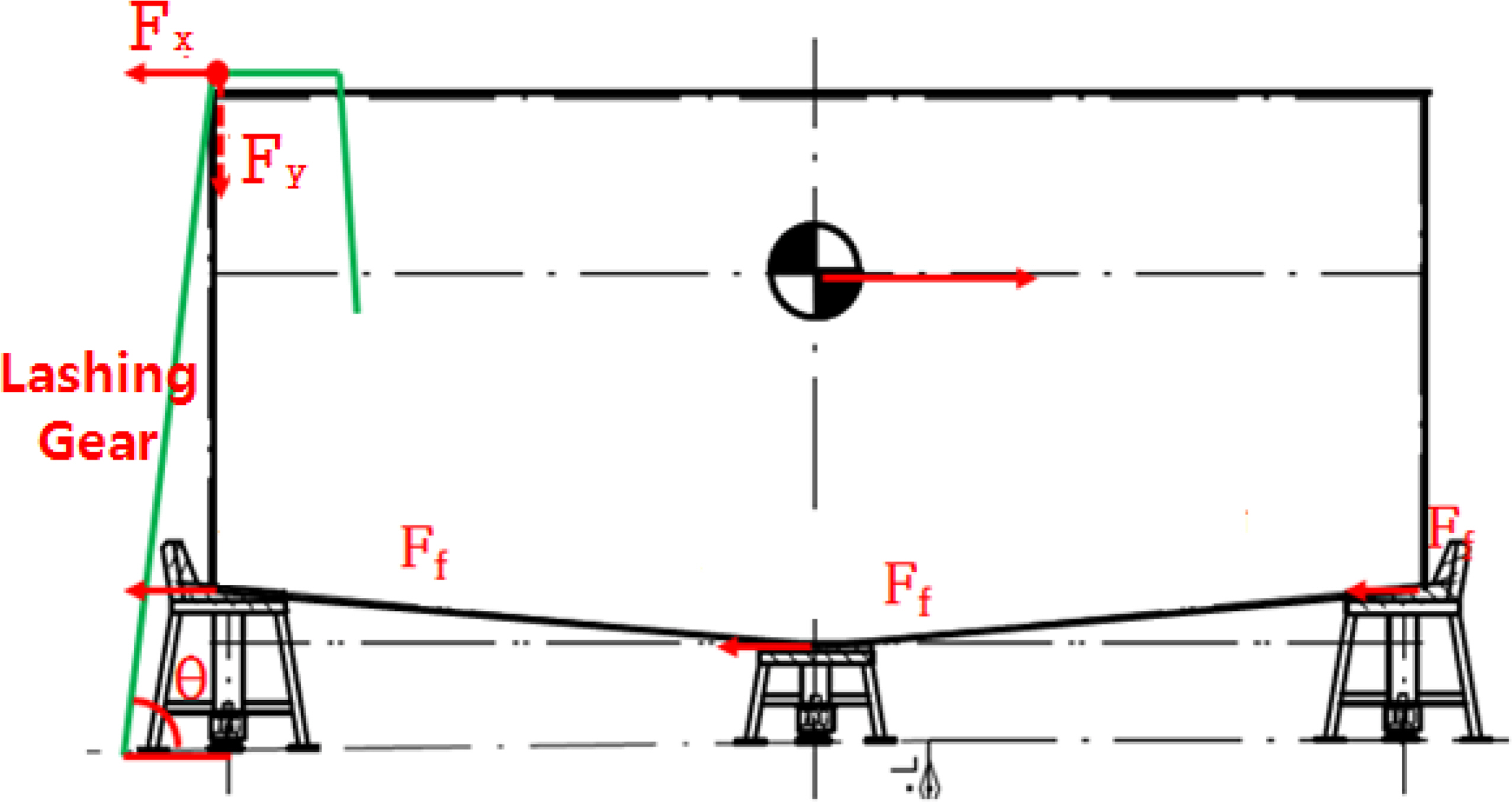

LCM 거치대 Lashing Gear(래싱 기어) 고박시 횡방향으로 주어지는 하중을 2차원 방식으로 검토한 결과, 횡방향의 고박하중(F)은 X축 방향으로 작용하는 고발력(Fx), X축 방향으로 작용하는 고발력에 의한 Y축 고발력(Fy), LCM과 거치대 간 마찰력(Ff)로 구성되며, Lashing Gear(래싱 기어)의 체결강도(Fl)는 절단강도(31.75ton) 1/2 수준으로 가정하였다. LCM과 상가대 간의 마찰면적이 상당히 작은 것을 고려하였을 때 체결 각도가 작을수록 횡방향 고박하중이 증가할 것으로 판단되었다.

LCM과 거치대 간의 마찰력(Ff)은 없는 것으로 가정하면, 횡방향 고박하중(F)은 식 (5)와 같이 계산할 수 있다.

따라서 LCM 함미 추가 Lashing Gear(래싱 기어)를 설치하여 교차 고박 시(각도 약 75°) LCM 1정당 횡방향 고박하중을 약 19.44ton 증가시킬 수 있을 것으로 예상되었으며, 횡방향 미끌림 현상을 방지할 수 있을 것으로 판단되었다. 미끌림 방지를 위하여 LCM 거치대를 기존 재질에서 UHMWPE(초고분자량 폴리에틸렌)으로 변경하는 방안도 검토하였으나, 건조 과정에서 발생하는 비용 상승과 소요군에서 유지보수가 어려운 부분을 착안하여 기존 재질을 유지하는 것으로 결정하였다.

4. 결 론

본 연구에서는 LST-II급 함정의 함수 LCM 거치대 손상에 따른 원인분석 및 개선방안과 성과에 대하여 서술하였다. 거치대 손상이 발생한 LST-II급 함정은 코브라 골드 훈련 참가 차 태국으로 이동 중 높은 파랑(파고 상태 약 최고 4~5m, 함 횡요 평균 ± 10°, 종요 평균 ± 2°)에 의해 횡방향 하중이 가해져 손상이 발생한 것으로 추정됨에 따라, 거치대 강도 개선 및 횡방향 고박하중 향상을 위한 개선방안 연구를 수행하였다. LCM 거치대 손상 원인 분석을 위해 거치대의 강도적인 측면과 LCM 고박설비(Lashing Gear(래싱 기어))의 적절성에 대한 두 가지 방향으로 연구를 수행하였다.

기존 LCM 거치대 강도 개선을 위하여 분산형으로 되어있는 함수 LCM 거치대 형상을 일체형 거치대로 변경하는 방안과 LCM의 구조물인 Landing Rail(랜딩 레일) 안착용 거치대 형상을 변경하는 방안을 수립하였다. 분산형 LCM 거치대는 LCM 하중이 하나의 거치대로 집중되어 파손을 발생할 가능성이 높다고 판단하였으며, 개선된 일체형 LCM 거치대는 LCM 하중을 분산시킬 수 있어 파손에 대한 강도가 향상될 것으로 판단하였다. 개선된 LCM 거치대의 구조 강도 해석을 통하여 강도 검증을 수행하였으며, LST-II 후속함에 실제 반영하는 성과를 얻을 수 있었다.

또한, 횡방향 미끌림 방지를 위하여 LCM 고박설비에 대한 개선방안 연구를 수행하였다. 설계 당시 산출된 고박설비의 용량 및 개수에 대한 적절성은 검증되었지만, 한반도 근해가 아닌 높은 파랑에 노출된 상황을 대비하여 LCM 함미에 추가 Lashing Gear(래싱 기어)를 설치하여 LCM 1정당 약 19.44ton의 고박하중을 향상시켜 횡방향 미끌림 현상을 방지할 수 있는 성과를 얻을 수 있었다. 함수 LCM 거치대가 분산형에서 일체형 거치대로 변경됨에 따라, 현재 함수갑판 사용 공간이 부족해지는 점을 고려하였지만 작전성능 및 함 운용에는 영향성이 없을 것으로 판단되었다.

본 연구를 통하여 LST-II급 함정의 함수 LCM 거치대 손상으로 인한 해군의 전투력 손실 및 안전사고를 미연에 방지할 수 있었다. 상륙작전이라는 특수 임무를 수행하는 LST-II급 함정에 핵심 전력인 LCM의 거치대가 손상되는 중대한 결함 사항에 대한 근본적인 원인분석, 개선방안을 수립함에 따라 함정의 운용성 및 국방품질을 향상하는 계기가 되었다. 본 연구 결과는 향후 타 상륙함정들의 운용 중에 발생할 수 있는 거치대 손상 발생 사례에 대하여 원인 분석, 개선방안을 수립하는데 있어 유용한 자료로 활용될 것이다. 또한, 함정을 운용하고 실질적인 상륙작전 업무를 수행하는 해군 및 상륙군들에게 함 운용성 및 안전성을 확보하고, 사고를 미연에 방지할 수 있는 참고자료가 될 것이다. 하지만, LST-II 후속함에 대하여 개선 방안 적용 및 검증을 수행한 연구로서, 현재 운용중인 LST와 LST-II 선도함에 대한 개선 및 안전성 검증에 대한 한계점이 있다. 또한, LCM 거치대 개선방안 적용 후 악천후 및 높은 파랑에 노출된 항해가 적어 실질적인 검증 효과가 미비하다고 판단된다. 해군 및 상륙군들의 전투력과 안전에 중대한 영향을 미칠 수 있는 LCM 거치대 손상에 대한 안전사고 및 전력 공백 발생을 방지하기 위하여 향후 추가적인 연구가 필요할 것이다.